管线钢X70的生产浅析

刘汝营 胡盛

【摘 要】通过合理的冶炼与控轧控冷工艺设定,生产了屈服强度490-600MPa,抗拉强度580-700MPa,-25℃冲击功240J以上,DWTT落锤落锤温度为-20℃到-30℃之间,剪切面积70%以上的X70管线钢。满足GB/T24186-2009的要求。

【关键词】管线钢;力学性能;中厚板;X70

随着世界经济飞速发展,石油天然气的需求也日益增加,管线钢具有相当重要的意义。石油天然气能源的运输主要依靠管道,也由此促进了管线工业的快速发展,特别是近年来石油、天然气管道的发展十分迅速[1]。世界上的第一条管线钢输气线是美国在1925年建成[2]。近年来世界上的石油液化气管线主要以X70钢级为主 [3]。

一、成分设计

为了满足高性能要求,管线钢采用低碳针状铁素体设计方案。这样既能满足高强度,又有良好的DWTT落锤性能。高韧性的管线钢通常采用碳小于0.06%的超低碳含量设计[4][5]。合金化的成分设计X70管线钢,采用低碳、Nb、V、Ti微合金化,较高的锰含量提高强度,保证性能要求。成分设计见表1。

二、工艺设计

根据X70的性能要求和使用特点,研究制定了冶炼和轧制工艺。采用铁水预处理工艺,扒渣,转炉冶炼,出钢挡渣,钢包氩气管道通畅,LF和RH精炼,Ca处理控制夹杂物形态,充分吹氩促进夹杂物上浮,提高钢水纯净度。连铸采用动态轻压下和电磁搅拌技术,减少铸坯中心偏析,提高铸坯内部质量。

轧制采用TMCP技术,控制组织晶粒大小形态,细化晶粒,提高钢板性能。微合金元素促进奥氏体发生再结晶,细化奥氏体晶粒,析出强化,提高再结晶温度,扩大未再结晶区。出钢温度1150℃。第一阶段开轧温度1100℃,大于再结晶温度1060℃,保证能够发生再结晶。二阶段轧制温度900℃,大于AC3温度860℃,且低于1060℃。保证二阶段轧制在非再结晶区进行轧制,避免组织发生部分再结晶导致组织不均匀,从而影响产品性能。终轧温度800℃,轧后冷却温度30℃左右时获得的组织为针状铁素体和少量的铁素体。终冷温度500℃,避免快速冷却产生贝氏体组织。

三、试验结果

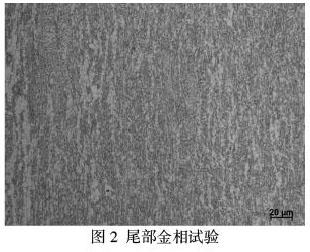

生产后按轧件取样,进行性能测试。拉伸试验屈服强度490-600MPa,抗拉强度580-700 MPa,拉伸实验数据见表2,符合标准要求。

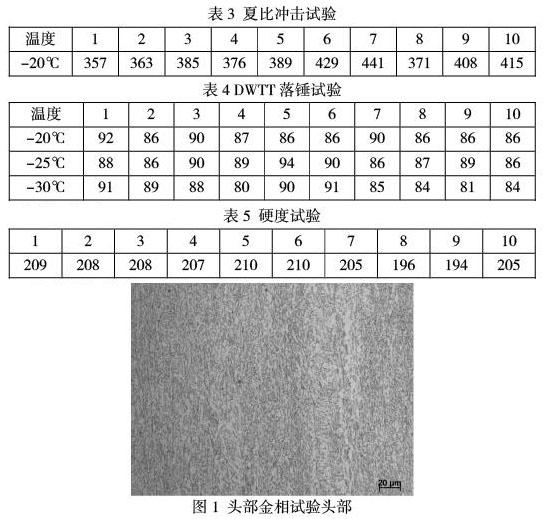

分别头部和尾部取样加工进行全壁厚金相试验,金相检验表明组织为针状铁素体结构和少量的铁素体块状组织,见图1,图2。

四、结论

通过合理的成分及工艺设计,生产X70管线钢的各项性能指标均满足GB/T9711-2017要求。

通过TMCP控轧控冷工艺,钢板显微组织为针状铁素体和少量铁素体,符合技术要求。

参考文献:

[1]George I J.A Review:Pipeline Construction between 1948 and 1991 [J],Pipe Line & Gas Industry,1998,1(1):59-63

[2]熊祥江,吴清明,陈奇明等.工艺制度对X80级抗大变形管线钢组织和性能的影响[J],宽厚板,2011,17(1):21.

[3]Wang X X.The Progress of High Grade Linepipe in China during the Recent 15 Years.Proceedings of the 3rd Baosteel Biennial Academic Conference,Shanghai,China,Sept.26-28,2008,vol.2,pp.E 7-16

[4]战东平,姜周华,王文忠等.高洁净度管线钢中元素的作用与控制[J],钢铁,2001,36(6):67-69

[5]高惠临.管线钢-组织性能焊接行为[M],西安:陕西科學技术出版社,1995.

(作者单位:南京钢铁股份有限公司)