生产线自动化改造方案设计

王丹红 杨海波

【摘 要】随着人力成本的逐年上升以及自动化技术的发展,利用自动化生产线替代人工生产已经是一个不可阻挡的趋势,但是大多数生产企业一方面面对高额的自动化生产线采购成本望而却步,另一方面现有传统设备淘汰造成的浪费也无法避免,因此对现有传统生产线进行自动化改造成为了市场上大多数生产企业的迫切需求。本文介绍的就是一次对现有传统设备进行自动化改造,在当今的社会中有着十分重大的经济及社会效益。

【关键词】生产线;自动化;改造

引 言

本生产线自动化改造方案是为某企业用户的小轴类零件加工而设计,零件分两序加工,节拍分别为49和59.5秒,节拍比大约为1:1,但存在工件中间部位存在接刀痕。目前采用人工上下料并操作ETC3650h数控车床加工。根据现有的实际情况采用自动化加工单元的方案来解决工件的自动上下料问题。工件的加工要求保证毛坯料表面均匀、无死皮,以保证自动化加工单元上下料动作的可靠性。

1 自动上下料方案的设计

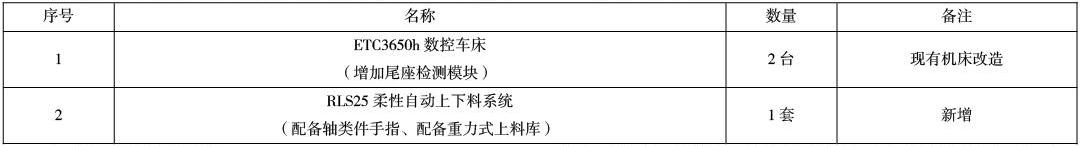

由于工件分为两序加工,节拍比接近1:1,因此采用2台ETC3650h机床进行加工、1套工业机器人为主组成的RLS25柔性自动上下料系统为其上下料的形式。2台机床以“L”形式布局,1台六轴工业机器人布置在加工单元中央,上下料库布置于工业机器人一侧并列摆放。

2 自动化加工单元主要模块介绍

2.1工件料库

自动线的毛坯料由重力式料库实现装载,毛坯料码放在倾斜轨道中,依靠重力作用自动滚动到上料点。上料时由电机带动上料拨盘旋转90度,拨盘上的料槽卡住工件带动其旋转。上料点带有检测信号,检测上料点是否有带取毛坯,如果没有则电机继续旋转直至有毛坯带动到上料点,工业机器人将毛坯取走后,进入循环。

料库适应工件外径为Φ25-50mm,长度为300-500mm(工件图纸见附件)。料库长度尺寸不大于1200mm,宽度不大于820mm。上部转盘与电机连接,通过减速机旋转,带动转盘旋转实现上料。转盘上的上料槽要求能够适应不同外径尺寸的工件进行上料。料库有转盘到位检测开关,上料位置有工件到位检测开关和工件有料检测开关,保证上料位置稳定可靠。料库的传动机构有涨紧机构,并且传动机构有防护,保证安全。

料库机身采用不锈钢、支腿采用铝型材、板等采用碳钢,碳钢材质表面全部喷塑处理。机身可在料库调试完成后,用膨胀螺栓将机身固定。料库的驱动机构采用台湾电机,带抱闸功能,减速比要求较大,使得转盘转动速度较慢。

2.2工件抓手模块

工件抓手模塊由2套气爪组成双手爪,通过链接件固定在工业机器人的第六轴上,可同步完成上料与下料动作,上下料效率高。抓手夹持外径为φ20-φ50,要求气源压力为0.5MPa以上,单套气爪抓取工件最大重量为2kg。气爪为二指气爪,夹持工件外圆。

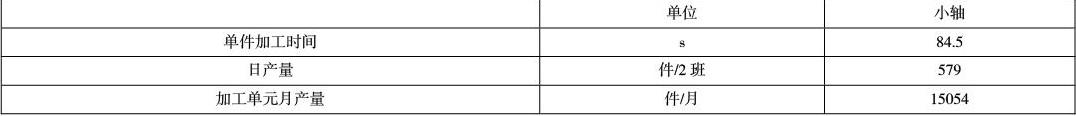

3 产能计算

注:

1、月产量是按每月26 天、每天两班16小时,设备运转率 85%,一组单元,计算的结果

2、以上时间仅供参考,结果为按工艺加工方案中节拍加工工序节拍计算。

4 现场环境要求

4.1 环境温度:5~40℃

4.2 相对湿度:20~90%RH

4.3 电源:三相380V;频率:50Hz电4.4 压波动范围:±10%;容量:70kVA

4.5 压缩空气:5kgf/cm2(需滤出水、油);

4.6 压力波动范围:±10%;整机耗气量:200L/min

4.7 现场无有害气体,生产线气动统一进口。

5 验收与培训

自动化设备改造完毕后应对用户进行验收工作和培训。

5.1 验收:

验收在用户场地进行,由制造方人员指导,自动上下料系统联机调试,保证设备连续加工一个班次,稳定运行无故障,产品符合图纸的技术要求,双方签订验收纪要,即视为终验收合格,合格后自动线进入质量保证期。

5.2 培训:

验收或调试期间制造方对用户进行自动线编程和操作安排培训。

参考文献:

[1]徐灏主编.机械设计手册.北京:机械工业出版社.1991

作者简介:

王丹红 女 1983年2月7日 机械工程师;本科

杨海波 男 1977年10月12日 高级工程师;研究生

(作者单位:欧米瑞(广东)智能制造有限公司)