电子束焊接设备自动调焦系统的研发制造

蔡树立 张向东

摘要:寻找电子束焊焊接点的聚焦状态,是电子束焊机操作使用的关键问题也是难题。为了快速自动地找到电子束焊接位置的聚焦状态,本文基于电子束聚焦与焊接距离的关系以及电子束聚焦與加速电压之间的关系进行理论分析,根据现场采集的聚焦电流、聚焦距离、加速电压选择的数据,建立了专家库系统,编制自动聚焦调节软件,实现了电子束设备自动调焦系统。

关键词:电子束;自动调焦;聚焦电流

0 引言

电子束焊接有很多优点:线能量密度高,焊缝深宽比大、真空焊接,不会污染工件、不需要填料,不会产生化合物杂质等。在核工业、航空航天、精密制造业中得到广泛应用。

优秀的焊缝效果,需要选用合适稳定的焊接参数。特别是合理的聚焦选择,更是稳定焊接的重要参数。目前,国际国内设备厂商提供的电子束焊机,都没有自动聚焦功能,聚焦效果的确定,需要操作工人眼观察选择聚焦电流。

对于新工件的焊接,通常是将工件放到焊接室内,抽真空满足下束条件后,先在工件焊接表面同一平面上,下小束流,通过观察束斑大小、束流轰击工件表面后飞溅大小、束流颜色变化等,从而确定聚焦电流。用该聚焦电流焊接的工件,不一定会取得最佳焊接效果,因此还需要在该聚焦电流周围,上下分层次选取不同梯度数值,再进行多次试验,然后将焊接工件拿出焊接室,解剖分析焊缝金相,选取最佳参数。

对于经过严格试验和选择确认后的工艺参数,将包括聚焦电流在内的其他焊接工艺参数一起固定规范,可以批量焊接。但是,现场往往发现,固定的工艺参数,并不能保证100%的批量焊接合格率。这是因为真空度的变化、阴极组件的安装距离变化、阴极组件在加热后的热变形等因素的影响,都会引起聚焦效果的变化。

本文提出一种自动聚焦装置,能够减少人为干扰,提高现场工作效率,适应阴极组件变化的影响。

1研究方法

1.1 自动聚焦装置的理论基础

电子束聚焦属于电磁聚焦,跟光学聚焦具有同样的工作原理,其数值关系为:

其中f为聚焦线圈的焦距;p为电子枪阴极静电束斑到聚焦线圈中心面的距离,由电子枪机械结构决定;q 代表电磁束斑到聚焦线圈中心面的距离,也就是电磁聚焦的聚焦距离。

根据聚焦线圈的理论安匝数计算原则为[1]:

其中U为电子枪工作加速电压;d为聚焦线圈平均机械直径;f为聚焦线圈聚焦焦距;为工程系数;为聚焦线圈有效匝数;为聚焦电流。

当电子束焊机设备安装调试完成并交付用户使用时,f、p、N、F为固定的数值,不会发生变化,也就是说,电磁聚焦距离q只跟电子枪工作加速电压U和聚焦电流有关系。因此,结合公式1和公式2,可以求的:

2 研究结果与讨论

2.1数据收集工程化处理

工程实践中,电子枪加工误差、装配累计误差、测量累计误差、参数选择误差等因素,都会影响理论计算的精度。因此对于公式3,根据其自变量和因变量之间的关系,需要通过实际测量,拟合曲线,确定并再验证系数,是比较好、符合工程实践的思路。

将公式3,整理出更符合工程测量的形式:

其中A、B、C为系数;为了方便工程测量,q1定义为可测聚焦距离,即工件焊接表面与焊接室底部的距离;U为电子枪工作加速电压;为聚焦电流。

2.2数据收集

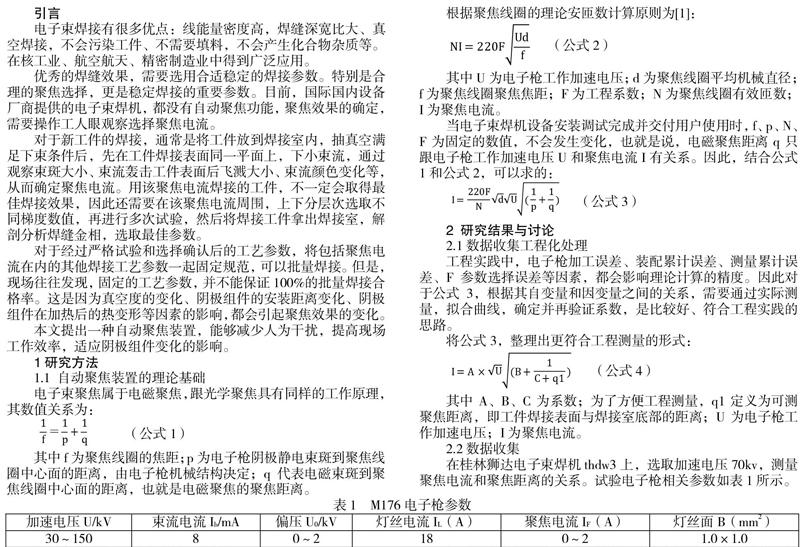

在桂林狮达电子束焊机thdw3上,选取加速电压70kv,测量聚焦电流和聚焦距离的关系。试验电子枪相关参数如表1所示。

聚焦点的确定,可以采用三种方式:

2.2.1做一个可以调节高度的支架,将表面光洁度较高的不锈钢板放到支架上,测量不锈钢板表面到焊接室顶部的距离,记录h1。然后抽真空,下小束流,通过眼睛观察焊接反射的飞溅大小,移动不锈钢板,同时调节聚焦电流,选取飞溅最大时所对应的聚焦电流,此聚焦电流为聚焦距离h1所对应的粗选聚焦电流。

2.2.2做一个可以调节高度的支架,将厚度为0.2mm紫铜箔安装在支架上,要求紫铜箔表面平整张开,以取得最佳焊接效果。测量紫铜箔表面到焊接室顶部的距离,记录h2,要求此距离跟h1相等,以便于聚焦电流比较。然后抽真空,下小束流。束流的起弧时间,焊接时间和收弧时间都固定不变,并且时间不能太长,以刚好熔化铜箔为选择基础。移动紫铜箔,同时调节聚焦电流。聚焦电流的选取以为参考中值,上下每间隔1mA,下束各打一个点,共下束打点20次。打开焊接室,拿出铜箔,对比分析打点效果。取铜箔下束打孔孔径最小、圆度最好为最佳,该点所对应的聚焦电流为为,此聚焦电流为聚焦距离h1所对应的精选聚焦电流。

2.2.3聚焦距离h1所对应的精选聚焦电流验证。

可以用两种方式验证。

第一种:反射电子验证法。

电子束轰击金属表面后,金属不会全部吸收电子,其中一部分电子会被反射回来。反射电子可以采用一个紫铜板机构接收。该接收机构通过一个比较小的精密电阻,联通大地。反射电子流通精密电阻,产生电压,测量该电压,就可以测算出反射电子所产生的电流大小。聚焦状态时,电子束束斑最小,反射率最大,产生的反射电子最多。测量最大的反射电子所产生的电压,此时所对应的聚焦电流即为最佳聚焦电流。

第二种:工件焊接试验法。

其他参数保持不变的情况下,变化聚焦电流,在不锈钢光洁表面,用小束流焊接直线焊缝。最佳聚焦电流所对应的焊缝,其宽度最细。

2.4曲线拟合

聚焦距离与聚焦电流曲线拟合。

不同电子束焊机对应不同的可焊接距离。一般情况下,可焊接距离为焊接室底部50mm到工作台顶部平面。在这段可焊接距离内,每个10mm测量一个最佳聚焦电流。将所有不同聚焦距离与所对应的最佳聚焦电流全部测量完成,然后列表,按照公式4进行曲线拟合。

不同高电压情况下,聚焦距离与聚焦电流的曲线关系。

由公式4可知,相同聚焦距离情况下,最佳聚焦电流与加速电压的关系为。其中f(q)代表聚焦距离的函数,在聚焦距离确认不变时,可以当作常数对待。

为了验证公式的合理性和可靠性,采用上述2.2.1~2.2.3相同的方法,对于加速电压对于聚焦电流的影响也做了验证,试验表明公式4中倍关系科学合理。

2.5专家系统软件编制

利用曲线拟合方法能够取得公式4中系数A、B、C。

可以采用两种方式编制专家系统软件。

用户仅仅配置由plc的,可以将公式4和A、B、C都保持到plc中,在确认聚焦距离后,需要提供最佳聚焦电流时,用公式进行计算得到。

用户配备有工控机的情况下,将公式4和A、B、C都都做到工控机软件中。工控机因为存储空间和运行空间都比较大,可以实时计算,还能够将所有已计算、已使用、已验证过的曲线数据保持到数据库中,以备后期人工智能统计分析。

2.2自动聚焦装置的实现和验证

3.1距离测算方式

聚焦距离的测量,采用红外线测距仪或者激光测距仪。将测距仪垂直安装在焊接室顶部,用通讯联通电子束焊机plc。当用户放入新的工件到焊接室后,先将工件移动到测距下测距,根据选择的加速电压等级,可以实时计算出最佳聚焦电流参数。

3.2实际使用方法

通过以上方式提供的聚焦电流,还会因为真空度的变化、阴极组件的安装距离变化、阴极组件在加热后的热变形等因素的影响,引起一定的误差。所以该装置配备有反射电子收集装置。当用户发现聚焦有偏差时,可以利用反射电子进一步细调聚焦电流。

3.3工程实践

该装置已在3台电子束焊机设备上实际使用超过3个月。现场操作人员反映,该系统的使用具有很强的实用性,运行稳定,产生了较好的社会经济效益。

参考文献

[1] 张业成,周琦,彭勇,焊接用三极电子枪设计及电磁聚焦系统研究,机械制造,.2017.04.003