论立式加工中心床身加工要点

段广游 马树德

摘要: 床身(底座)是立式加工中心重要的组成部件之一,工作台在床身的导轨上来回滑动,床身导轨精度的好坏将直接影响到整台机床的精度。因此,在机床装配之前先保证床身导轨面的精度是很关键的。为了增加导轨面的硬度,增加导轨的耐磨性,在精加工后需要进行高频淬火处理,再用磨床磨平,但进行高频淬火会使导轨变形,根据实际经验大部分情况是导轨中间下凹两头上翘,在加工过程中有意将导轨面加工成中间凸两头凹,是解决淬火后导轨变形的很有效方法。

关键词: 高频淬火;导轨变形;床身精度

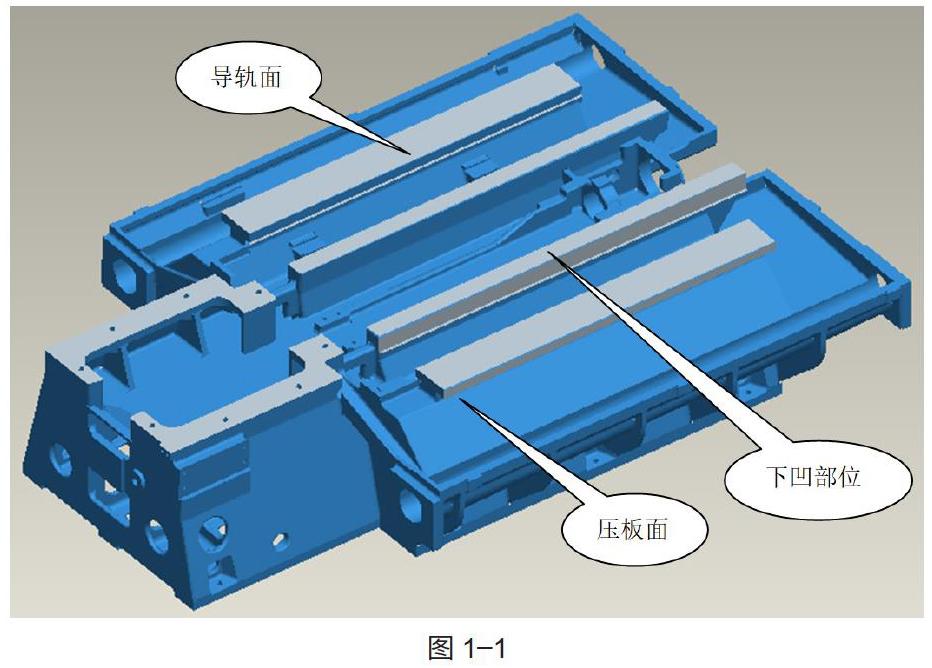

下面所示的三维图即是立式加工中心的床身,和一般的床身有所不同,它是滑动导轨而非线性导轨,因此对导轨面的精度要求比较高。要想保证床身的加工质量满足装配要求,首先需要安排合理的加工工艺,划分好粗、精加工工序,选择合理的加工刀具,編制合理的加工程序。图1–1所示的床身,关键的加工部位在于4个导轨面,要保证高频淬火后4个导轨面的变形量不大。然后在磨床上磨平即可。

制作加工工艺

划:划铣床线

铣:各部(包括导轨各部、各凹台、脐面) 0.8面各留1.2–1.5。1.6、3.2面及底面各留1–1.5,平直平行垂直允差0.1要求:1:0.8、1.6、3.2面分粗、精加工2:粗加工后松开压板、重新调整好再精加工。

铣床线

铣:校平底面、铣各0.8导轨面、1200两侧3.2面。0.8导轨面和压板面各留0.6–0.7mm上凸0.8mm、平直平行垂直允差0.1。

确定加工方案

按工艺要求,为了补偿导轨面淬火后两头翘中间凹的变形量,在加工时人为把导轨中间部位加工成中间上凸,两端比中间稍微低一点,凸出量为0.8mm。这样在淬火后的变形量和加工时人为的变形量相互抵消,基本上导轨面淬火后是接近平面的,之后上磨床磨就完全达到平面度要求了。值得注意的是压板面也是淬火面,所以也要人为的加工成中间凸的,即和导轨面的变形趋势是一样的,这样导轨面和压板面淬火后才接近平行。

上导轨面要使刀具分别从两头向中间逐渐上抬刀具加工而成,切忌不要从一端先上升到中间再下降到另一端走刀。我们在加工大面时一般选择直径比较大的刀具,刀具在走下降斜线时,其后面的刀刃容易刮伤已经加工好的平面,这样零件的平面度和尺寸都无法保证。

压板面的走刀路线应该是,刀具从中间分别向两端逐渐走下斜线,其原理与上导轨面的走刀路线相同。压板面要与导轨面保持相平行的状态,导轨厚度应保持各处统一尺寸。在淬火后压板面和导轨面的变形方向一致,只要调整好加工时人为变形量和淬火变形量之间的关系,就能人为抵消或减小淬火所引起的变形量。

选择合理的加工刀具

在加工大平面时,我们选大直径的面铣刀,这样可以减少走刀路径节约时间,也可以减少接刀纹。在精度要求较高时我们选择带有修光刃的面铣刀。在铣压板面时,由于加工部位朝下方,我们如果用卧头加工主轴头下不去,刀具又不够长,所以采用三面刃铣刀用立头加工。

确定对刀点和编程原点

编程原点的选择

通常有以下几点参考:

第一:根据图纸尺寸的标注方式,有的尺寸都是从一点起的,这样我们通常以这一点为编程原点,我们在写加工坐标时比较直观,在车间加工时,操作者比对图纸看加工程序时也比较直观方便。

第二:根据零件特点,如果零件大部分是对称的,我们通常以对称轴为编程原点,这样在编写加工程序时尺寸比较统一,在检查程序时也很容易发现错误。

第三:加工精度要求较高的位置且比较集中有相关公差要求的,就以高精度面为编程原点。

对刀点的选择

对刀点的选择通常有以下几点参考:

第一:有划线的工件,要按划线找正,同时根据划线把坐标系找好,再参照图纸和加工指导书使坐标系和编程原点一致。

第二:没有划线的工件,应当先找上序已加工出的基准面,然后再衡量其它重要部位的加工量,保证各个加工部位的加工量足够。

精加工立式加工中心的导轨面

精加工导轨程序采用200面盘铣刀来对立式加工中心床体的导轨面进行加工,采用直线插补法,分别从导轨面的两端向导轨中间端的最高点方向来进行插补。从下端往上端进行铣削的特点是可以保证较好的粗糙度和精度,对比从上端往下端的铣削的方法要好很多,从下端往上端进行铣削的时候,刀具它的受力是要比从上端往下端来加工要小很多,由于刀具受力小,它不容易产生弹性变形,在铣削过程中它的回转半径比较大,刀具可以获得相对较大的线速度,使刀具与工件接触面比较下,这就使弹性变形也在大大的减少。这样以来就可以保证床体本身的精度与较好的粗糙度。

结束语

在机械加工中,很多时候都是冷加工和热加工共同作用形成,我认为加工误差是不可避免的,只有对误差产生的原因进行具体的分析,在这时只要我们认真考虑,努力寻求解决办法,总会使加工达到我们的要求。

参考文献

徐宏海.数控加工工艺[M].北京机械工业出版社,2003.

王先逵.机械制造工艺学[M].机械工业出版社,1995.