平地机车架铰接板应力分析及优化

秦宇

摘要: 目前平地机的车架形式为铰接式,铰接机构是平地机的主要运动机构之一,主要连接前后车架两大结构件,发挥连接、转向和承载的作用。两大构件的薄弱环节就是铰接部分的结构板件。针对某型号平地机试验样机在试验过程中出现下铰接板变形的现象,通过有限元分析软件,建立铰接机构仿真模型,分析铰接板材应力分布情况,并提出最终的改进方案。

关键词: 平地机;铰接;有限元分析;应力

前言

平地机是一种高速、高效、高精度和多用途的土方工程机械。它的车架形式大多为铰接式,由前后车架与铰接系统组成,是平地机驱动力的传递构件和承载构件。它的可靠性直接关系到整车的工作性能。

本文针对某型号平地机试验样机在测试过程中出现下铰接板变形的现象,通过有限元分析方法,对该铰接机构的铰接板进行有限元的应力分析,并根据分析结果,对铰接板进行优化改进,满足平地机工况的使用要求。

工况分析

平地机铰接系统的受力比较复杂,前后车架的长度较长,中间通过关节轴承与销轴连接,在平地机使用过程中,前后车架的铰接板处承受的载荷与弯矩较大。根据受力特点及实际作业状况,选取两种典型工况进行分析。为了计算方便,对前后车架铰接结构进行简化,建立模型如图1:

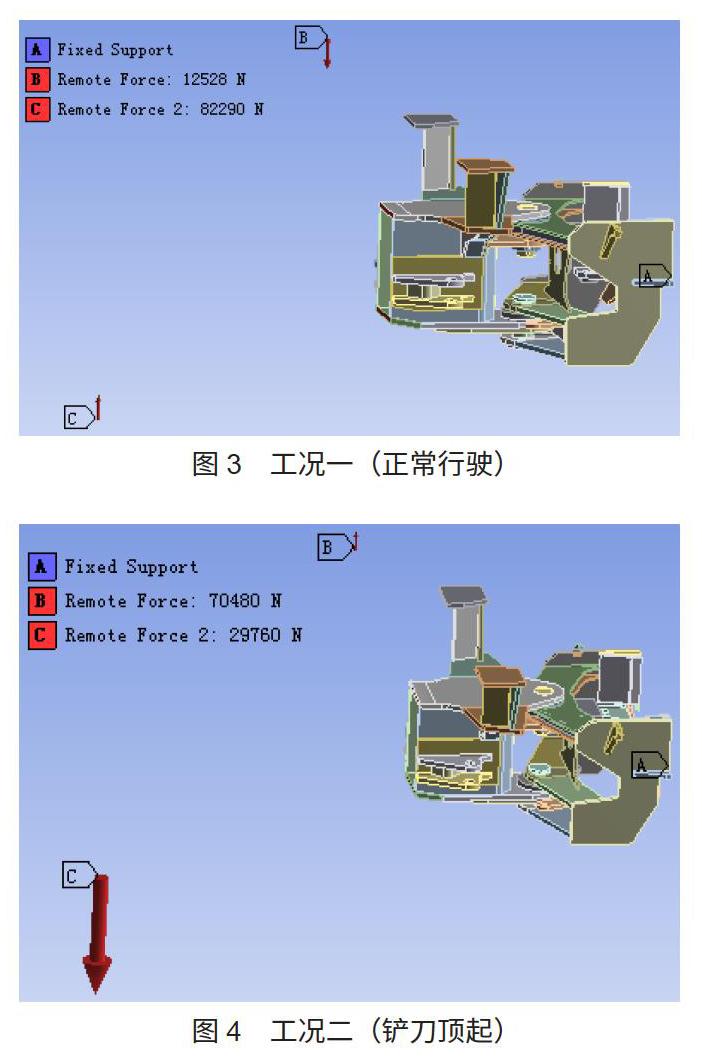

工况一:正常行驶工况。各部件的重量及加载位置如下:前配重450kg,前桥和轮胎重966kg,加载位置简化为前桥中心;前车架1620kg,工作装置2230kg,加载位置简化为前车架摆动位置中心,设置行驶动载系数为3。

工况二:铲刀顶起地面工况。各部件的重量及加载位置如下:铲刀支撑力为80KN,前车架1620kg,工作装置2230kg,加载位置简化为前车架摆动位置中心;前配重450kg,前桥和轮胎重966kg,加载位置简化为前桥中心,设置工作动载系数为2。

约束和加载

本分析采用ansys-workbench软件,整个结构相连接处都建立绑定接触,划分网格尺寸为10mm,建立模型如图2:

约束

上铰接约束:上关节轴承与上铰销定义球铰接,上关节轴承与后车架定义绑接接触,上铰销与前车架上盖板铰接孔定义无摩擦接触,上铰销与前车架下盖板铰接孔定义绑接接触;

下铰接约束:下关节轴承与下铰销定义球铰接,下关节轴承与前车架定义绑接接触,下铰销与后车架上盖板铰接孔定义无摩擦接触,上铰销与前车架下盖板铰接孔定义无摩擦接触,下铰销与后车架上盖板上表面建议绑定接触,下铰销与后车架下面的底盖板建立绑定接触。

加载

前车架载荷全部简化到前车架箱型的4块板上,采用远端力remote-force加载,考虑了弯矩的影响。主要载荷加载详细见下面的工况分析图3和图4:

计算结果分析

工况一计算结果如图5

前车架铰接板结构整体应力低于后车架铰接板结构;下铰接关注部位,后车架下铰接上盖板边缘大部分区域应力大于110MPa。

工况二计算结果如图6

前车架铰接板结构整体应力低于后车架铰接板结构;下铰接关注部位,后车架下铰接上盖板边缘大部分区域应力大于100MPa。

优化分析

从分析结果看,后车架的下铰接上盖板边缘处的应力值较大,初步判断是样机下铰接板变形的主要原因。针对上述情况,我们把下铰接上盖板的边缘处加宽20mm,重新建立分析模型,对比相同工况下的应力值。

针对工况一,改进后模型(如图7)应力约80MPa,应力值降低了约28%。针对工况二,改进后模型(如图8)应力值約65MPa,应力降低了约35%。改进模型的应力比原模型降低了28~35%,铰接孔承载刚度增加,高于100MPa的红色区域比原模型小很多,,改进效果明显。

结束语

通过有限元分析的计算结果,对典型工况进行了模拟,找到了样机铰接板变形的根本原因,并对铰接板进行了改进及验证,保证了产品的可靠性,同时也突出了分析工作的指导性和重要性。

经设计优化的车架铰接板的该系列平地机,已经批量上市使用,再没有出现铰接板变形的现象。

参考文献

机械设计实用手册编委会.机械设计实用手册[M].北京:机械工业出版社,2009.

余恒睦.工程机械[M].第1版.水利电力出版社,1989.5.

凌桂龙. ANSYS Workbench 13.0从入门到精通[M].北京:清华大学出版社,2011.

田力军.轮式装载机后车架工作应力的试验研究[J].工程机械,2011(11).

戴强民.公路施工机械[M].第1版.人民交通出版社2001.5.