基于AMEsim的装载机刹车能量回收系统仿真

东鑫渊 魏秀岭

摘要: 本文在综合仿真平台AMESim软件中建立了装载机整机模型以及能量回收模型,对装载机的刹车性能、驱动能力、启停能力以及影响因素等进行了仿真分析,旨在验证液压回收系统设计方案的可行性。

关键词: AMEsim;刹车能;系统仿真

基金项目:西安思源学院科研资助项目(XASY-B1911)

由于装载机特定的作业环境和作业程序,需要完成频繁的前进、倒退、转向、刹车等运动,造成能量损失严重,如果能将这部分能量回收再利用,必将节省大量的能量[1]。本文采用综合仿真平台AMEsim软件对安装有刹车能回收系统的轮式装载机进行车辆整体建模,包括传动系统的建模和能量回收系统的建模,并在不同的工作模式下分別进行仿真分析,验证所设计的刹车能回收系统的效果。

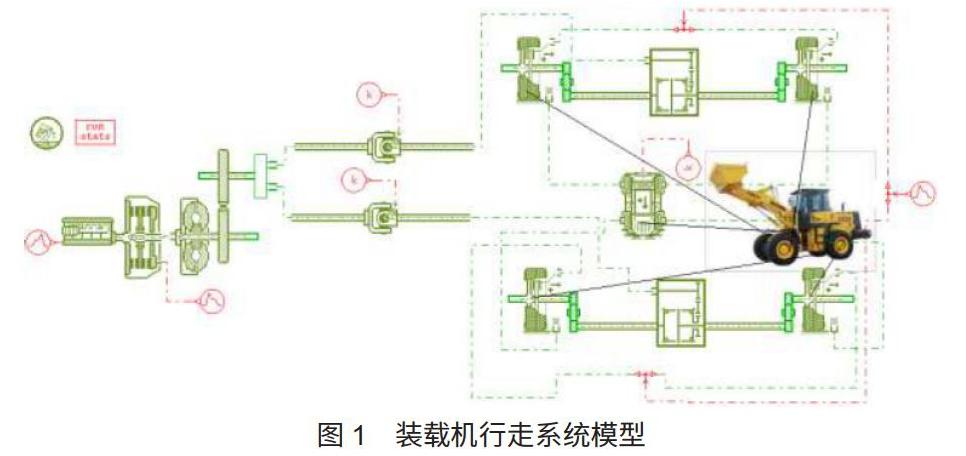

装载机行走系统系统建模及仿真

ZL50装载机行走系统建模

装载机作业时刹车性能仿真分析

装载机在一个循环作业中包括:驶向料堆,刹车减速,铲装完毕,后退,减速停止,掉转方向,驶向运载车,刹车停止,卸货,后退到原来位置,完成一个作业循环,设定刹车时间为5秒,在刹车时,离合器断开,发动机不在为装载机提供动力。

由图2可知,在作业情况下,特别是刹车过程中,加速度变化不稳定,振动幅度较大,这是由于装载机整机质量比较大,而在刹车过程中,突然施加制动力矩造成的,整个过程需要刹车时间比较短,刹车后位移变化幅度比较小。

刹车能量回收系统建模

首先利用AMEsim软件建立刹车能回收系统的液压元件模型,包括二次元件,变速箱,各种阀和蓄能器[2]。然后将刹车能回收系统并联到轮式装载机传动系统中,耦合器采用齿轮系统来模拟,可以得到轮式装载机刹车能回收仿真图。

能量回收系统相关仿真结果

设定装载机启动时间为5秒,电磁离合器“合”的时间为5秒,二次元件为泵的工况,在仿真图中,依靠蓄能器进行刹车,并通过二位二通阀控制另一个蓄能器不参与工作,调定控制二位二通阀打开的时间同样为5秒。即在装载机依靠发动机起步后5秒进行刹车,首先定义蓄能器的充气压力为18MPa时。

装载机刹车性能仿真

由上面两幅图可以看出,在7.8秒附近速度降为了零,提高蓄能器压力,可以缩短刹车时间和刹车距离,但是过高的压力会降低液压元件的使用寿命,所以选择合适的蓄能器压力是刹车能回收系统的关键因素。

能量释放驱动能力仿真

装载机利用刹车能回收系统刹车后释放能量的过程,实线部分代表速度曲线,虚线部分代表加速度曲线,可见在蓄能器释放过程中,自12秒之后,速度上升速度明显增大,这是因为蓄能器和发动机的能量耦合到了一起,共同为装载机提供动力。在释放过程中,加速度出现震荡,这是由于动力耦合后出现的问题,如何让刹车能回收系统和发动机的动力达到完美耦合,也是此项刹车能回收技术研究的重点。而位移曲线则相对比较平稳。在刹车后,车的位移变动不大,刹车距离比较理想。

结论

本文并建立了装载机的仿真模型,设置了相关参数,建立了刹车能回收系统模型,并与整车模型相结合。在AMEsim软件中分析了刹车性能,对不用初始压力下的能量回收进行了比较,指出了影响因素和原因。并对蓄能器的能量释放能力和启动车辆的能力进行了相关仿真。结果表明,本文设计的方案是可行的。

参考文献

东鑫渊.矿用井下装载机变速器的总成性能试验研究[J].民营科技,2018,4:52–53.

赵金祥.液压节能汽车制动能量回收及动态调节策略研究[D].长春:吉林大学,2009.