锅炉二次风门系统改造探讨

李伟明

摘 要:文章论述了210 MW机组锅炉二次风控制系统的构成原理,二次风包括辅助风、燃料风和周界风,针对运行过程中出现的问题,进行系统改造,包括执行机构机械式定位器智能型改造,相应气控柜及其系统的改进。

关键词:二次风;气动控制系统;机械定位器;智能定位器

1 二次风门气动控制系统介绍

二次风门气动控制系统是控制火电机组锅炉二次风门挡板开度的气动控制设备,以其动作速度快、使用安全、维护简单、寿命长等优点得到广泛应用。它以标准仪用压缩空气为动力源,接收分布式控制系统(Distributed Control System,DCS)提供的4~20 mA电流信号,根据锅炉负荷情况通过控制二次风挡板,来调整二次风量、改善锅炉燃烧特性,使其适应负荷的变化。

2 二次风系统控制原理

以广州恒运企业集团检修厂 2×210 MW机组锅炉为例,运行时,各磨煤机所带的负荷可能不同,需要不同的配风,因此,每层辅助风挡板都设有操作员站,运行人员可以在站上手动改变偏置的大小。

当出现下列情况之一时,辅助风挡板主控操作站强制切到手动方式:(1)控制偏差大。(2)风箱与炉膛差压信号损坏。(3)MFT。(4)炉膛吹扫。(5)所有辅助风档板均为手动状态。(6)当锅炉炉膛安全监控系统(Furnace Safety Supervision System,FSSS)来A、B、C、D、E层全关辅助风挡板信号,相应层辅助风挡板全关。(7)当FSSS来炉膛吹扫信号时,相应层辅助风挡板保持60%开度。(8)当FSSS来超弛全开辅助风挡板信号或者风箱与炉膛差压高时,通过切换指令,超弛全开辅助风挡板。

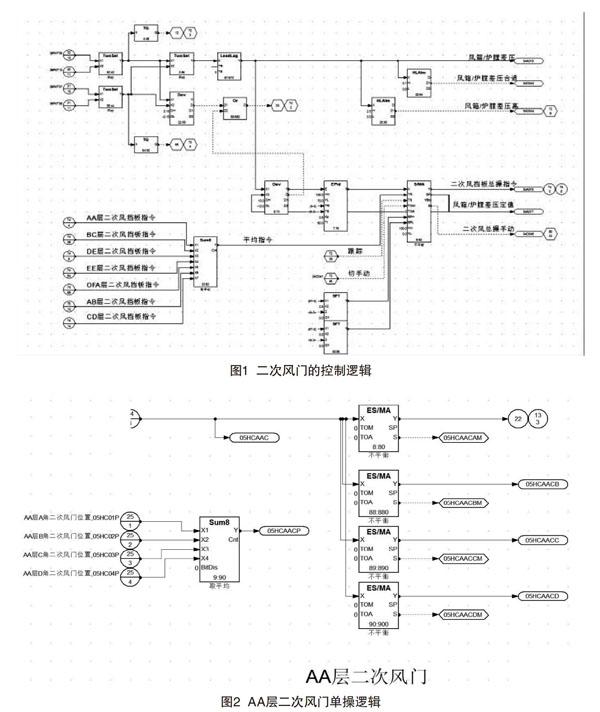

在自动方式时,二次风挡板开度是根据4个角风与炉膛差压和设定值的偏差经过数字电视调节给出所有二次风档板相应指令。在手动方式时,直接控制本层4角燃料风挡板开度,如图1所示。

3 广州恒运企业集团检修厂2×210 MW机组锅炉二次风门系统改造的实际方案

3.1 原控制方案简介

广州恒运企业集团检修厂 2×210 MW机组锅炉中,风门挡板开关采用“层操”,即在同一标高上的执行器同步动作。设计原理为:DCS系统发出的4~20 mA指令信号通过就地控制柜内的电气转换器转换相应的0.02~0.1 MPa的气压信号,再经气动放大器进行流量放大后通过机械定位器去控制同层4台二次风执行器。执行机构的位移由位置变送器转换为4~20 mA反馈信号至DCS。在运行使用中发现,部分气动执行机构关不到位,导致四角二次风门配风不均,向炉膛内漏风,影响炉内空气动力场。究其原因一般有以下几种。

(1)由于气源配管用量较大,焊点较多,容易产生泄露,进而影响执行机构动作精度和反馈信号。(2)如果控制同一层的电气转换器故障,将造成同层的4个二次风门失控,反馈信号漂移。(3)由于气源中含杂质,机械式定位器容易出现卡塞现象,导致气动执行机构不动作。(4)执行器为机械式气动定位器,调试复杂。

3.2 新二次风门系统控制方案的实施

针对现场使用中存在的问题,我们将对原控制系统进行优化改造。由于原“一控四”气路控制方式无形中增加了故障点,将其更改为一控一的控制方式,各执行器之间不会互相干扰,拆除原气缸、原有机械式定位器、原气源管路及管路接头等附件,更换ABB TZIDC-V18345智能定位器

智能型定位器可以实现就地一体化安装,集电气转换器与定位器功能于一体,控制精度好、动作平稳、操作简单、安装维护简易,具有智能通信和现场显示功能,便于维修人员对定位器工作情况进行检查维修。而且可以进行自动调校,组态简单、灵活,可以非常方便地设定阀门正反作用、流量特性、行程限定或分程操作等功能。

风门执行器就地安装的步骤及技术措施:(1)切断二次风气动执行机构工作气源,拆除原配套的机械定位器和位置发送器,拆除原执行机构气动管路,拆除原二次风门就地12个控制柜,并添加护栏。

(2)现场调整风门挡板,保证原有风门达到合格标准,机械结构无卡涩,气动执行器全行程可以对应风门的相应开度。

(3)安装新二次风门气动执行机构,包括气缸、智能定位器,反馈连接组件及必要的气源管路及接头等,整套设备已在出厂前连接完毕,在现场直接连接安装即可。配置进口过滤减压阀,为执行机构提供无尘、无油、无水、无杂质的清洁气源,提高气动执行机构的使用寿命。本次改造完成后,气动执行机构将具有断电、断信号保位功能,反馈连接组件采用不銹钢材质,提高耐腐蚀能力。

(4)管路布置:从现场每角主气源母管上分别取出12路工作气源(可利用原有气源接口),通过DN10针型阀连接?14气源管路到滤减压阀,再通过金属软管(考虑锅炉热膨胀,因此需软连接)连接执行机构上的智能定位器。气源管路及接头均按照技术要求采用不锈钢材质。

(5)线缆铺设:需要重新铺设控制信号(DC 4~20 mA)线缆48根,从DCS至每一台执行机构,实现执行机构单控模式。信号使用屏蔽电缆并接地良好。由于反馈线缆已经老化,因此重新铺设反馈信号(DC 4~20 mA)线缆48根,总计大概10 000 m。

4 新方案在DCS上的实施

(1)需要主要设备、材料。(2)在#7机组5DPU新增5块AO卡分别布置在7柜B面4板、7柜B面5板、7柜B面6板、7柜B面7板、7柜B面8板,5块AO卡件可提供40个AO接点,并利用原层操的12个AO接点,共52个AO接点(只用48个,4个备用)。(3)#7炉二次风门原有的控制方式及策略保持不变。将A层煤周界风门控制指令(05HCAC)、B层煤周界风门控制指令(05HCBC)、C层煤周界风门控制指令(05HCCC)、D层煤周界风门控制指令(05HCDC)、E层煤周界风门控制指令(05HCEC)、AB层二次风门控制指令(05HCABC)、CD层二次风门控制指令(05HCCDC)、AA层二次风门控制指令(05HCAAC)、BC层二次风门控制指令(05HCBCC)、DE层二次风门控制指令(05HCDEC)、EE层二次。

风门控制指令(05HCEEC)、OFA层二次风门控制指令(05HCOFC)分别一分为四,实现每个控制指令与每台执行机构一一对应。即每台执行机构的智能定位器单独接受层操的指令并将反馈信号利用原有的反馈信号电缆送回DCS。以AA层辅助风门为例,如图2所示。

5 系统调试

在集控室操作气动执行机构输出指令(0~100),在就地观察执行机构动作情况,定位器输出稳定,不漏气,死区合适,气动执行机构开关方向正确,动作灵活,不卡涩,联系机务人员和运行人员,核验挡板实际开度(0~90°)是否与DCS输出指令一致,合格后投入运行状态。

6 结语

本次二次风门控制系统改造后,提高了设备的可靠性、调节的精度,大幅减少该系统的缺陷率。现场拆除12个控制柜(柜中有电/气转换器、空气断路器、电磁阀、增速继动放大器、手动截止阀、过滤减压阀、控制气接头、气锁气接头、电子开关、气源管路等多个设备),拆除原机械式定位器、反馈电位器及复杂的气动管路。从现场每角主气源母管上分别取出48路工作气源,通过DN10针型阀连接?14不锈钢气源管路到滤减压阀,再通过金属软管(考虑锅炉热膨胀,因此需软连接)连接执行机构上的智能定位器上,极大地精简了现场的控制设备,并且使用智能定位器,提高档板门的控制精度,档板的实际位置与DCS开度显示偏差很小,有效防止了锅炉炉膛结渣、烟气偏斜、受热面超温、腐蚀、爆管等问题发生。

[参考文献]

[1]乔辛夷,高贵文,沈靖.锅炉二次风系统问题分析及其解决[J].机电信息,2015(24):80-81.

[2]李军红,刘锁清.600 MW机组锅炉二次风挡板的控制与运行特点分析[J].电力学报,2010(3):231-234.

[3]张玲,赵文栋,张建刚.二次风系统风门执行机构改造[J].内蒙古电力技术,2010(2):43-45.