浅谈汽车散热器的材料设计

杨雷

摘 要:散热器是汽车发动机冷却系统中核心的部件,其性能的好坏直接影响冷却系统整体的散热性能,本文主要对汽车散热器结构、材料选择等方面进行总结和叙述。

关键词:散热器;热传导性;散热

0 概述

冷却系统是保证汽车发动机在适宜温度下正常工作,随着对发动机性能要求的强化,人们对散热器的研究越加重视。在保证散热器散热能力和强度的前提上,随着铜/铝硬钎焊新技术的应用和发展,促进了散热器新材料的开发和应用。

1 散热器结构类型

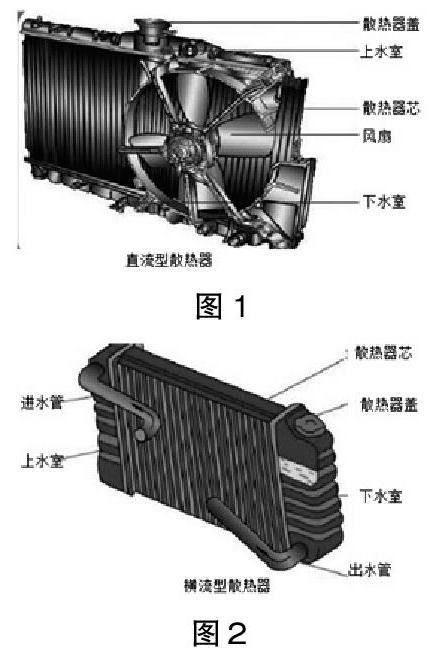

(1)散热器是汽车水冷发动机冷却系统中不可缺少的重要部件,负责循环水的冷却,冷却液在散热器芯内流动,空气在散热器芯外通过。热的冷却液由于向空气散热而变冷,冷空气则因为吸收冷却液散出的热量而升温,所以散热器是一个热交换器。汽车散热器结构也不断适应新发展,散热器总成通常由上水室、出水室及散热器芯组成,正朝着轻型、高效、经济的方向发展。

(2)散热器的结构形式可分为直流型和横流型两种形式,如:图1所示。直流型散热器的进出水室分别位于散热器芯部的上下方,由于散热器芯部垂直布置,因而高度尺寸较大,在很多汽车上广泛应用;横流型散热器采用散热器芯部水平布置,用左右两侧的水室替代上下结构的水室,冷却液水平流动,因此水平尺寸较大,往往应用在发动机罩盖较大的车型。

(3)散热器芯部结构主要有管片式和管带式两种。管片式散热器芯部由许多细的冷却管和散热片组成,冷却管大多采用扁圆形截面,以减少空气阻力,增加传热面积,因结构刚性好,承压能力强,但制造工艺较复杂,故多应用于工况较差的载重车;管带式散热器是由波纹状散热带和冷却管相间焊接而成。在相同条件下,管带式与管片式相比,散热面积可增加12%左右,另外散热带上开有扰动气流的类似百叶窗的孔,以破坏流动空气在散热带表面上的附着层,比普通的平片散热片传热效率提升160%,因此种形式的散热效果较好,且质量轻,便于制造等优点,故广泛应用于轿车和轻型车。

2 散热器材料选择

2.1 材料要求

传热系数是评价散热器散热性能的重要参数,影响传到系数的因素较多,其中散热器材料的导热性和焊接质量对其影响较大。在散热效果同等的条件下,使用较小尺寸和质量的散热器是设计工程师的最终目标。散热器一般不至于汽车前端迎风处,不因要经受风吹雨淋、废气、泥沙等恶劣环境的污染,还要承受反复的热玄幻和周期性的振动,而且长期流动着冷却液对散热器也有腐蚀作用,所以对散热器材料性能要求较严格,具体如下:①具有良好的导热性;②具有一定的强度和较强的耐腐蚀性;③良好的加工和钎焊性能;④良好的经济性。

2.2 常用散热材料

汽车散热器材料与制造技术发展很快,常用的散热材料主要有铜、铝和工程塑料等。

(1)铜是导热性能最好的金属材料,有良好的成型加工性、可钎焊性和耐腐蚀性,一直以来作为汽车散热性的首选材料,但价格问题和资源问题困扰着铜散热器的应用。铜在工业上应用较为广泛,随着近代工业的快速发展,对铜的需求与日俱增,价格相应的也是居高不下。由于汽车散热器长期在恶劣的环境中使用,散热器容易出现泄漏问题,为了解决这个问题,往往在其表面覆盖一层保护层锡,导致散热性能大幅度的下降。通过技术研究发现,在铜中加入微量元素可在不损失导热性能的前提下,提高其强度和软化点,进而减薄材料厚度,节省使用量来降低质量和成本,但由于仍是以铜为主材料,并未从跟本上解决材料源问题。铜散热器制造技术和工艺已有了长足的发展,铜硬钎焊散热器在客车、工程机械、重型卡车等发动机散热器方面优势明显。

(2)随着汽车散热器材料与制造技术发展,铝散热器以其在材料轻量化上的明显优势,在轿车与轻型车领域逐步取代铜散热器,虽然铝的热传导性比铜低近60%,但由于铜散热器有保护层锡,使得铝散热器反而比铜散热器热传导性高些,另外铝还有良好的铸造性。虽然铝散热器具有质量轻、成本低、散热性好的优点,但局限于焊接工艺性较差、生产设备投入的劣势限制了其广泛应用。国外轿车配套的散热器多为铝散热器,主要是从保护环境的角度来考虑(尤其是欧美国家)。在欧洲新型的轿车中,铝散热器占有的比例为90%左右。从我国汽车散热器生产的发展前景看,硬钎焊生产的铝散热器逐渐成为主流。

(3)随着汽车技术的不断创新和发展,以轻量化为设计目标,减轻汽车整体的质量要求,各零部件都在寻求可替代的材料,许多新材料开始在散热器上应用,其中散热器上下室材料逐渐被工程塑料所代替。常用的使用加入玻璃限位的尼龙66注塑加工成散热器的水室,并以机械的方式散热器芯部相结合装配,通过相交密封圈使接合面达到密封的目的,同时还起到防振的作用。同时尼龙66具有良好的耐腐蚀性,非常符合散热器的使用环境;良好的可塑性讓散热器看起来更加轻巧和美观;耐高温行也可使散热器的底盘保持不变形,进而保证气体的正常流动;工艺简单且成本较低等优势,在轿车上已得到较为广泛的应用。

3 结束语

汽车散热器材料设计不仅仅是材料本身的设计,而是需要与之配套的制造工艺技术同步发展与创新。相信随着汽车工业技术的快速发展,新的散热器材料将会面世,以满足散热器体积小、质量更轻、散热效率更高的发展趋势。

参考文献:

[1]张敏.汽车散热器的设计及其发展[J].天津汽车,2002.

[2]肖永清,杨忠敏.汽车的反战与未来[M].北京:化学工业出版社,2003.