卡车产品结构件设计通用化标准化

黄中央

摘 要:多数人儿时都有几套玩具,如积木,变形金刚等。几块圆柱体、长方体、正方体、三棱柱体等,可以堆积出若干不同的作品;同样的,几种变形金刚部件,可以组合成千姿百态的武士。这是产品结构设计通用化标准化的玩具表现形式。

关键词:卡车产品;结构件设计;通用化;标准化

0 引言

在实际应用中组合机床行业是结构设计通用化标准化应用比较成功的例子。组合机床行业由于具有完备通用部件、通用夹具机构和高效的标准件体系,在针对不同零件机械加工工艺方案,具体开发设计组合机床或者自动线时,效率非常高。在手工绘图时代,设计一条100个加工工位的发动机缸体机械加工自动线,只需900人◆日,就能交出可以供车间生产的全套图纸;在CAD时代,这样规模的工作量只需200人◆日,这就是产品结构设计通用化标准化的魅力。

1 卡车产品结构设计通用化标准化

汽车产品结构设计通用化标准化工作整体推进的较好,新车型推出的速度不断加快,特别是乘用车每年都有新款推出,没有标准化通用化技术支撑根本办不到。卡车行业由于产品更新换代速度相对较慢,通用化水平局限于大部件,如发动机、变速箱、车桥、驾驶室等,对附机的设计依然比较随意,看一下下面的实例。

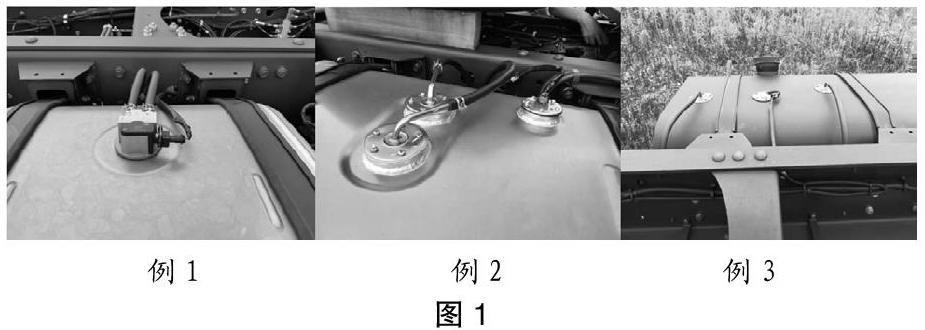

实例一 油箱的出油口、回油口和油量传感器设置

例1所示的油箱的出油口、回油口和油量传感器设置最流行,管线布置整齐美观,组装工作量小、组装渗漏的风险较小,油箱只用开一个孔制造难度较小,总体成本也会较低,值得作为标准选用。

例2和例3,管线布置随意混乱,组装工作量大、组装渗漏的风险较大,油箱分别开了3个孔制造难度较大,总体成本也会较高,不值得作为标准选用。特别是例2,油箱上还要压形状,焊3个安装座,更增加了制造难度,是设计中的败笔。

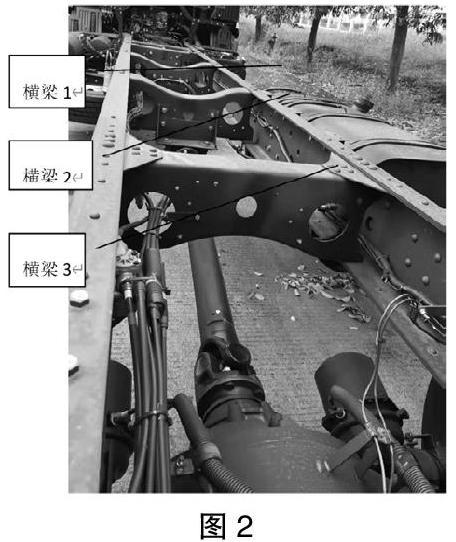

实例二 车架上的一种横梁

上图所示横梁1、横梁2、横梁3形状和外形尺寸都是相同的,可以说实现了通用化,原则上没毛病。但从功能上看,为规避车辆行驶过程中传动轴跳动发生干涉,只有横梁3必须做做成这种结构,横梁1、横梁2完全没有必要做成这样。

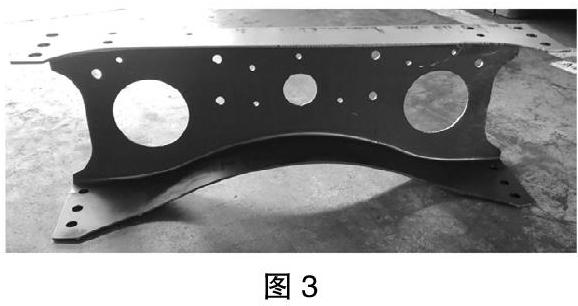

横梁3零件状态如上图,需要开模具上压力机来制作。模具周期3个月,模具费用42.5万元,压力机每个工序费用40元。生准周期长,还要投入模具。

横梁2和横梁3完全可以做成上图的形状,不必新投入模具,用通用的折弯机配通用模具就能完成。生準周期1周足够,加工1件需折弯2次,加工费20元。比横梁3结构每件节约加工费20元,关键是生准周期短,而且梁高可以任意调整,不必担心生准周期问题和新增模具投入。

综上分析,为减少开发设计工作量,最大限度利用已有的开发成果,减少产品工艺投资,缩短产品开发周期,公司应建立《通用件标准体系》。基准通用件应选用结构简单,易于制造,成本低,被广泛认可使用的件作为通用基础件。基础通用件选取不当会造成零部件成本向产成品传递,导致整个产品成本上升,生准周期长,前期投资大。由于产品的更新迭代,通用件体系中的通用基础件也需要不断迭代优化,去除过时的东西,加入新的东西,保持实用高效的活力。

2 制造工艺标准化

产品结构设计不能凭工程师个人喜好,任性为之,必须结合自己企业的工艺装备、常用材料实际,才能设计出生准周期短、生准投资少、易于制造的产品。

实例1 选用材料

上图所示零件是个钣金件,图纸要求材质:SHGA590-45 t=2.6(镀锌),供应商没有这个牌号的材料,供应商有材料:SPFH590 t=2.6(没有镀锌),两种材料机械性能相近,工件也是要电泳以后才装上产品的,完全没有必要纠结镀锌问题,但为了保持产品与图纸一致,沟通了几个月才解决,浪费生准时间。

实例2 超出设备能力

某公司折弯机最大压力为2500kN,折弯下图所示副车架:材料510L,厚度10mm,长度1210mm,弯曲力220 kN。

有一个新产品,工程师设计出这样的副车架,折弯部分长度变为1428mm,弯曲力260 kN,超出折弯机的工程能力。为实现该零件生产,需要投入新设备,新设置安装场地,造成时间、空间和投资浪费。

实例3 超出模具能力

仍以横梁3为例。

对应的模具如下图,考虑产品变化模具凹模调整空间270~279mm。

有一个新产品,工程师设计出与横梁3形状雷同,但H=263mm的新“横梁3”,超出已有模具的调整范围。重新投资模具,需要周期3个月,费用42.5万元,导致整个产品延后3个月投产,损失巨大。

综上分析,为最大限度利用已有的工艺成果,公司应建立《材料及开发工艺标准》,明确材料选择范围和已有设备工装的加工范围,供设计开发遵循使用,遇有特别情况要充分评估是否有突破必要,确有必要时在新增。产品投产前应做好工艺审查,保障公司《材料及开发工艺标准》落实,尽可能避免新增工艺投资,降低成本,提高生准效率。

3 建立并不断完善标准件体系

卡车产品上,标准件(包括:紧固件、管接头、接线端子、堵盖堵头等)大约占零部件总点数的50~60%,生产过程中经常遇到缺几个标准件生产就不能正常进行的情况。新产品投产时,经常遇到因为新产品上几个没有采购过的标准件,到处找供应商,关键的标准件还要进行性能评价、供应商质量保证能力和产能评价,给采购增加了工作量。还经常因为采购量少,供应商不愿开发,采购价虚高。因此,用好管好标准件可以缩短开发时间,可以节约生准时间,并不断降低标准件采购成本和管理成本。

如何用好管好标准件呢?

首先,统计整理公司还在生产的产品,都用到哪些标准件,规格有哪些,都有哪些供应商供货,产品实际使用量多少。

其次,归类整理。

规格整理,相近的规格,考虑合并。

同一规格,有多个供货商供货,合并到一个质优价廉的供应商。

根据产品实际使用量,确定选用优先等级。

将归类整理结果,编制成《标准件手册》。写入《标准件手册》的标准件,规格比原来少了,供应商相对集中,采购管理和议价能力更强。《标准件手册》作为以后新产品开发的选用依据,杜绝新产品开发时设计人员对标准件选取的随意性,选择少了开发效率自然提高。

为确保《标准件手册》在新产品开发中得到执行,新产品投产前要进行标准化审查。保证新产品上不新增或最大限度减少新增超出《标准件手册》的标准件,减少标准件供应商开发和管理成本。

4 结论

(1)为减少开发设计工作量,最大限度利用已有的开发成果,减少产品工艺投资,缩短产品开发周期,公司应建立《通用件标准体系》。

(2)为最大限度利用已有的工艺成果,公司应建立《材料及开发工艺标准》,明确材料选择范围和已有设备工装的加工范围,供设计开发遵循使用,遇有特别情况要充分评估是否有突破必要,确有必要时在新增。

(3)为管好用好标准件,公司应编制《标准件手册》。

(4)《通用件标准体系》、《材料及开发工艺标准》和《标准件手册》都是开放的东西,不能一蹴而就,要随着产品迭代不断更新迭代。

参考文献:

[1]袁学辉.卡车企业如何迎战欧Ⅲ标准?[J].物流技术与应用(货运车辆),2018(01).

[2]于占波.卡车企业:如何留住你的用户?[J].商用汽车,2015(01).

[3]余春瑜.目前以组装为主看好未来前景卡车企业海外设厂小范围“探路”[J].商用汽车新闻,2017(Z3).