浅谈汽车工装平台化设计

尹晓前

摘 要:工装是汽车生产过程质量的重要保障,而工装的平台化设计对其工艺规划及实施过程中生产效率和成本控制起着决定性的作用。本文主要从工装基础知识、平台化设计开发、平台化案例分析等方面进行阐述和分析。

关键词:工装;平台化;设计

0 概述

汽车大约又三万多个零部件组成,这么多的零部件如何保证产品的一致性,最低控制过程实现成本,是生产工艺师需要首要考虑的。合理的工装平台化设计是解决问题途径之一,通过大量的工作实践和经验积累,不断提高工装平台化设计水平。

1 工装基础知识

工装是工艺装备的简称,一般分为专用工装、通用工装、平台化工装,也是各种工具统称,包含:模具、夹具、检具、刀具、量具等。

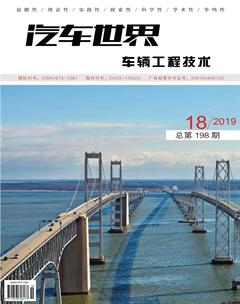

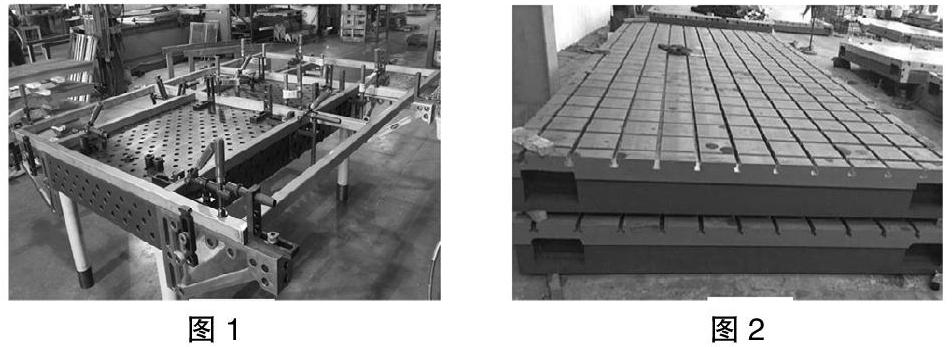

(1)专用工装一般指加工某一结构或单一产品的专用装置,即仅适用于某种产品、某个零部件、某道工序。(2)通用工装一般为标准化、装配性较大的工装,适用于各种产品,如:常用刀具、量具等。(3)平台化工装通常在产品结构复杂、关键工序、小批量生产的情况下应用,如:汽车设计开卡过程中的试制工装,一般有两种结构:多孔结构如图1和槽型结构图2所示。

2 工装平台化设计开发

2.1 工装平台化设计原则

(1)工装设计应满足使用国家或地区的安全法令法规,最好在企业内部形成标准化和通用化。(2)工装设计方案策划时应遵循手动、气动、液压、伺服的依次优先选用原则,以便控制技术难度和便于满足操作的简易性。(3)工装结构工艺应简单实用,便于组装、操作、换型和维修,提升效率、节省制造成本;有足够的承载或夹持力度,确保在使用过程中工件定位稳定性和可靠性。(4)在满足产品和工艺技术要求前提下,工装选型应尽量选择通用或标准化的刀具、量具,刀具;对产品结构复杂、精度要求高,且非大批量生产,如:试制过程。

2.2 工装平台化设计方案

(1)根据被加工产品结构及工艺规程确定工装初步设计方案,首先对工件具体形状的力学性能分析方法,即找出最强部分,找出最易变形部分;其次对工件工艺性分析方法,即找出最高要求部分,找出最难加工部分;再次对工件毛坏分析方法,即通过模具成形的特点,找出模具成形最稳定的部分。(2)以工装结构平台化、简易性的设计理念设计工装,整体工装结构的组成应尽量采用各种标准件和通用件,专用件的比例应尽量少,减少制造劳动量和成本;各种专用零件和部件结构形状应容易制造和测量,装配、调试、维护和维修方便。(3)工装精度是由产品精度决定的,一般三维焊接铸铁平台为保证其准确性和可靠互换性。尺寸精度和形位公差的选择上要求较高,孔间距公差±0.05,孔边距±0.05,孔距累积公差±0.1,平面度≤0.15mm/平方米,平行度≤0.1mm/平方米,侧面与正面垂直度≤0.2/200mm,实际加工完成后尺寸精度可以高达±0.02mm,另外在保证元件的定位精度和快速定位锁紧,减少组装/切换时间也要考虑。(4)平台化工装元件通用性互换性强,在元件设计和开发上,应注重单个元件的功能性,使元件的互换性,重组性达到最佳,如:焊接三维平台除了五个面可以通过U型方箱接长接宽接高外,还可以在四个角上用v型支座延长,使焊接元件的尺寸可以加大,范围可以扩展,选择新型角度器既可以立体的用,也可以平面的用等。(5)工装材料设计。1)定位元件一般要求精度合适、耐磨性好、有足够的强度和刚度、工艺加工性好、便于拆装等。常用的定位销材料:45#钢和Cr12合金钢,必须进行调质和淬火处理后再投入使用,从而提高强度和刚度,增强耐磨性。2)材质HT200-300或钢板材质,工作面硬度HB170-240,因耐磨和防锈的功能,一般用在焊接工装底板上;P20、CR12MOV耐磨性好,会增强产品的使用寿命,一般用在工装的重要部位。

3 工装平台化案例分析

鉴于试制阶段项目周期紧张,工装资源利用最大化原则,我们以白车身试制工装平台化设计案例为研究对象进行分析。不管是两厢车,还是三厢车,同平台下车体的结构和特点基本类似,上车体基本以B柱为分界线,B柱之前结构相同,B柱之后结构存在一定差异。工装设计时对下车体底板进行平台化设计;对上车体三组侧围进行同平台设计:为对应两厢/三厢测侧围长度的变化,对第三组支撑柱下方安装500m直线导轨进行X方向调节,同时对其夹具单元的支撑件进行结构标准化。

3.1 工装底板外形尺寸平台化设计

因新车规划定位不同,车身尺寸差异较大。设计时,应首先考虑同平台/跨平台的规划,既要择优选择可兼容未来规划车型,又要规避底板尺寸过大造成成本过高的外形尺寸规格。

3.2 底板上装配孔、定位销孔平台化设计

为实现对不同下车体尺寸的定位要求,通常在底板上沿着长度、宽度方向开设间距100mm×100mm的裝配螺纹孔、间距200mm×200mm的定位销孔,定位销孔位于装配螺纹孔的对角中心位置,且单向对角分布。

3.3 工装侧围平台化设计

侧围平台主要包含:侧围工装基板、前立柱、中立柱和后立柱四部分。侧围各立柱分别连接不同形式的柔性连接板,通过更换连接板上的夹具单元实现不同结构形式的侧围定位、夹具柔性化。可考虑通过侧围后立柱可延展性来提高侧围夹具长度方面的柔性化,具体方案是在侧围后立柱与基板间增加1组500mm长的直线导轨,并在滑动立柱两极位置各设置挡块和锁紧装置,以确保位置的精确性,通过此装置实现不同类型车型的试制。

4 结束语

汽车工装的平台化设计是一项复杂性、系统性的工程,涉及产品结构、材料选型、机械设备、人机工程等多个学科,也是汽车工装设计师重点研究的课题。

参考文献:

[1]李宜民.简明手册[M].机械工业出版社,1993.

[2]闻邦椿.机械设计手册[M].北京:机械工业出版社,2010.