地铁车辆架车点设置分析报告

张帅

摘 要:城市轨道交通车辆在组装及日常运用维护、架大修过程中车辆的抬升必不可少,为满足这一需求需设置固定位置即架车点实现车辆的架车。

关键词:架车点;整车架车;车体架车;救援架车

1 架车点概述

城市轨道交通车辆在组装及日常运用维护、架大修过程中车辆的抬升必不可少,为满足这一需求需设置固定位置即架车点实现车辆的架车。

架车点主要包括车体架车点、整车架车点及救援架车点三类。车体架车点可以实现车体的抬升作业,多用于组装过程;整车架车点可以实现包含转向架在内的车辆整体抬升作业,多用于运输、转向架分离过程;救援架车点设置在两端的车钩横梁中央,做复轨用,在车钩横梁下方能抬起空载整车的一端。车体的垂向强度应满足在使用任何一对架车点架车时,不会使车体任何部位发生屈服变形。

目前国内地铁行业除地铁车辆通用技术条件规定的轨距、轮径等参数外缺乏统一的设计标准,不同城市、不同线路、不同制造商的地铁车辆各不相同,最终导致架车点的位置差异巨大,车体底架共设置8处架车点,均位于底架边梁下方。其中枕内(靠近转向架中心距底架边梁下方)设置4处为整车架车点可承受AW0状态下整车载荷;枕外(远离转向架中心距底架边梁下方)设置4处为车体架车点可承受AW0状态下除转向架外的车体载荷。

2 架车点的设置原则

2.1 强度要求

架车点设计应符合强度要求。

2.1.1 材料强度

电客车完成包括架车点在内的设计工作后需根据EN-12663铁路应用车辆车体结构要求和车体技术规范要求,对车体进行了包括端部救援载荷工况及架车载荷工况的静强度计算分析。

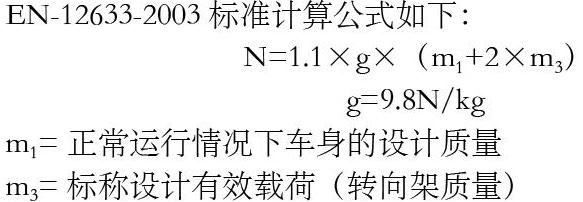

EN-12633-2003标准计算公式如下:

N=1.1×g×(m1+2×m3)

g=9.8N/kg

m1=正常运行情况下车身的设计质量

m3=标称设计有效载荷(转向架质量)

计算分析时首先利用三维软件进行建模,然后利用ABAQUS等有限元分析软件依据EN-12663-2010标准,对三维模型进行加载分析。其中端部救援载荷工况及架车载荷工况的静强度计算分析即在AW0工况下对架车点加载力N=1.1×g×(m1+2×m3)产生车体的变形云图和应力云图,根据图形数据得出车体在AW0工况下车体结构变形和应力分布情况,确定车体各部位是否满足强度要求,进而确定架车点的设计是否合理。

根据EN-12633-2003标准,当提升的车辆不包括转向架即车体架车点计算时N=1.1×g×(m1+2×m3)中m1和m3的值应设为0或变为给定值,也就是说车体架车点与整车架车点计算方式不同,两架车点不能混用。

2.1.2 结构强度

车体承受载荷的方式,按承受载荷的方式分为车架承载车体以及整体承载车体。车架承载式车体的所有载荷均由车架承担,车体侧壁、车顶不参加承载,车架要求设计较高的强度和刚度;整体承载式车体由司机室、车顶和车架组焊成一个整体,具有足够的强度和刚度。车体承受载荷方式的不同导致车体的结构强度发生变化同样对架车点位置选取有重要影响。

郑州地铁3号线车体主结构采用铝合金型材焊接的整体承载结构,具有等强度、轻量化等特点。整体承载车体在设计选取整车架车点时,在满足空间与位置需求的前提下均采用靠近枕梁这一原则,因为枕梁结构刚度最大,架车时车体强度容易保证。车架承载方式一般用于货车其静强度计算公式与整体承载不同,因此不做详述。

2.2 设备布置

架车作业时应有足够的操作空间。

单纯考虑强度要求,在满足车体强度的前提下车体底架各部位均可作为架车点,但由于空间限制在设计过程中会根据设备布置对架车点位置进行相应的调整。如枕梁下方即转向架中心位置因设置有空气弹簧、紧急弹簧、高度阀调整杆、抗侧滚扭杆等部件,在操作过程中会出现空间受限、干涉等情况,因此在设计过程中架车点尤其是整车架车点会让开该位置。在既有线路中如郑州地铁5号线,选取枕梁中心作为架车点在后期车体与转向架分解与组装作业过程中固定式架车机的车体举升柱与高度阀杆、抗侧滚扭力杆的拆解工具、扭力扳手等产生干涉造成作业空间不足,从而影响作业效率。

因此整车架车点设计位置除满足强度这一硬性要求外空間选取也应尽量不影响车底设备的拆解与组装,避让车底设备及管线的安装与运动位置。

附表:国内地铁项目整车架车点与转向架中心距调研如下:

以郑州地铁3号线为例,郑州3号线为A型车结构,车底大部件设备采用边梁吊挂方式,车底设备吊挂方式对整车的重量分配、重心位置影响非常大,同样会影响架车点的位置设置。

综合考虑强度、空间等因素,郑州地铁3号线的整车架车点位置设在距转向架中心线2100mm处。