汽车手动换挡系统换挡力优化研究

曾庆强 魏强 苗芮 刘宇男 刘庆鹏

摘 要:换挡操纵性能是评价汽车行驶优越性和平顺性的重要指标,换挡过程中的换挡力是换挡操纵性能的一项关键环节。文章通过对轿车换挡性能进行分析,分解换挡操纵性能的各种因素,得到影响换挡力性能的主要原因。并对影响换挡力性能的变速箱和换挡机构等关键部件进行优化改进,将优化前后的零部件进行试验对比分析,验证优化措施的有效性。为汽车手动换挡系统的开发和应用研究提供理论指导。

关键词:换挡性能;换挡力;变速箱;换挡机构

中图分类号:U463.22 文献标识码:B 文章编号:1671-7988(2019)04-71-04

前言

汽车的换挡输入过程要靠变速箱操纵机构来实现。变速箱操纵机构应保证驾驶员能准确而可靠地使变速箱挂入需要的任一档位工作,并随时使之推到空挡,从而完成选档和实现换挡或推到空挡[1-2]。变速箱操纵机构应当满足如下主要要求:换挡时只能挂入一个档位,换挡后应使齿轮在全齿上啮合,防止自动脱档或自动挂档,防止误挂倒档,换挡平顺轻便、无发滞、发卡现象[3]。换挡力过大或过小都将影响换挡操纵性能[4]。因此驾驶员在行驶过程中对换挡操纵性能有较高的技术要求。

在新车型开发和认可过程中,对于换挡性能会进行各种测试与验证,不仅对单个零件的尺寸、材料和性能进行检验,而且还需要通过整车验收对換挡系统进行测试和评价,从而确保换挡系统的操纵性能满足设计要求。本文以某手动挡汽车换挡系统为研究对象,通过分析影响换挡困难的各种因素,对影响换挡力特性的关键部件进行优化改进,对优化前后进行试验对比分析,并通过整车换挡性能对比分析及评价,验证措施有效性。因此通过深入分析和评价换挡操纵性能,为汽车手动换挡系统的开发及应用具有一定的指导意义。

1 换挡系统模型建立

驾驶员在换挡过程中,通过直接操纵换挡手柄,经外换挡机构和变速箱内换挡机构完成档位输入,并通过结合齿轮实现变速箱换挡功能。当变速器在汽车上的布置离驾驶员座位较远时,需要在变速杆与拨叉轴之间加装一套传动机构或辅助杠杆,实现对变速器的远距离操纵。此时,操纵机构由外部操纵机构和内部操纵机构两部分构成,变速箱操纵机构分外换挡机构和内换挡部件两部分组成[1]。外换挡机构主要包括换挡机构本体、换挡拉索、拉索支架、前换挡杆总成及回转臂总成等组成。内换挡部件主要由换挡轴、换挡拨叉以及与换挡相关的结合齿轮等组成。

1.1 换挡功能原理分析

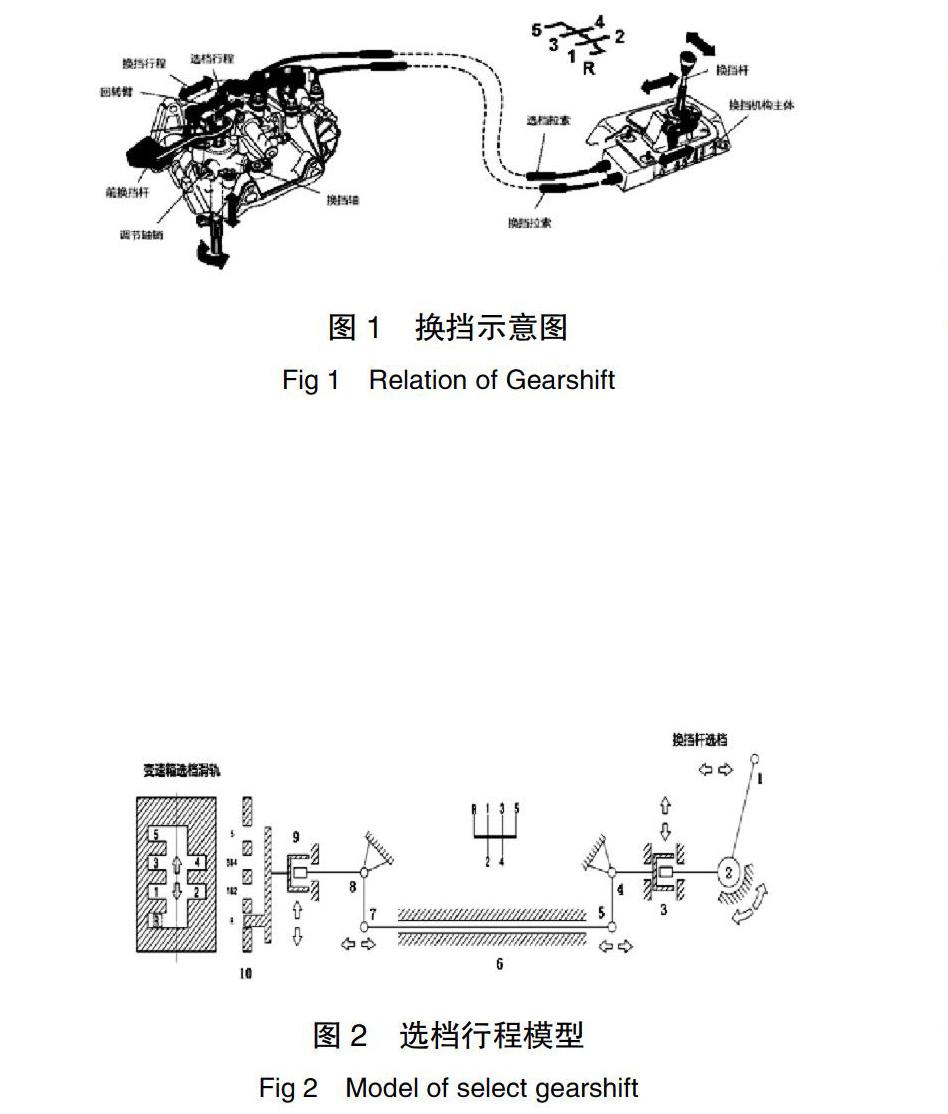

驾驶员在换挡时只能挂入一个档位,换挡后应使齿轮在全齿上啮合,防止自动脱档或自动挂档,防止误挂倒档,要求换挡平顺轻便、无发卡、发滞等现象。本文以某五档手动变速箱车型为研究对象,外换挡系统与内换挡系统的连接靠Z轴的直线运动和绕Z轴的转动完成选档和换挡,研究和分析外换挡与变速箱之间的连接方式,如图1所示。

1.2 选档行程模型

驾驶员在行驶过程中,通过操纵换挡手柄,实现在Y向选档和X向换挡输入。通过分析选档和换挡过程,将选档行程和换挡行程单独进行分解分析。图2为Y向选档传递路线模型。

1.3 换挡行程模型

利用同样分析方法,可得到换挡行程传递路线模型,如图3所示。

通过分析整个换挡过程各零部件之间连接关系,假设换挡和选档拉索为刚性体,并利用系统自由度计算方程(1)可以求得选档行程的系统自动度DOF=1,即在换挡杆1处施加X向移动,在换挡轴位置6处可以实现变速箱换挡轴的绕Z向转动,从而带动换挡拨叉和同步器进行换挡和倒档动作。

2 换挡性能影响因素分析

由于换挡性能涉及整个变速箱内换挡系统和外换挡系统,根据建立的换挡系统模型,本文从五个方面对影响换挡性能因素进行了分析。

2.1 装配线检查

整车在装配线安装时,需严格按照各部件工艺装配技术要求执行。变速箱与外换挡机构之间的连接是否准确装配,直接关系到整个系统的换挡性能优越性及平顺性。若换挡机构未按照设计要求进行装配,致使变速箱换挡拨叉不能按照驾驶员的意愿准确实现功能,从而易造成换挡困难、发卡或发滞等现象。

2.2 润滑系统检查

润滑系统可降低各零部件之间连接产生的磨损,提高零件使用寿命。同时可以使连接件之间的相对运动保持良好的运行状态。因此在总成件及整车装配线的生产工艺实施过程中,对润滑系统提出了明确规定。通过对建立的整车选档和换挡行程模型进行分析,换挡操纵系统的润滑系统主要包含零部件之间铰接副、移动副及球型副等连接位置组成。

2.3 零部件检查

对于换挡系统的零部件检查主要分变速箱和换挡机构两个主要组成部分。对于不同模块下的零件需要对总成件和单个散件分别进行分析,重点分析与传递运动和动力相关的关键部件。针对变速箱主要对换挡轴、换挡拨叉、同步器进行检查。对于外换挡机构主要对换挡杆、换挡球型支座、壳体转臂、销轴、拉索、前换挡杆及回转臂进行检查。依据图纸和相应标准要求对关键部件进行尺寸、材料测试,同时对不同总成件进行换挡力测试。检查各零部件的性能是否符合标准要求。

2.4 换挡系统性能试验

汽车换挡操纵性能要求各零部件满足设计要求,装配线安装完毕后,需要进行整车验收。换挡性能评价和试验是整车验收的一项重要环节。整车验收通常分主观评价和客观试验两部分组成。对汽车手动换挡系统进行优化分析,要从整体角度进行分析,将相应关联的零部件需要进行优化改进,并非只针对某单一零件进行改进。优化改进要从多个因素进行综合分析,并制定相应措施。

3 变速箱内部优化

根据建立的选档和换挡行程模型,以及对影响换挡力的各零部件进行拆检,检查各零部件之间匹配、结构及尺寸。本文是某车型开发过程的换挡性能优化为案例,从如下三个方面对变速箱内部优化进行了分析。

3.1 换挡轴总成优化

通过拆检变速箱内部零部件,对换挡轴内部直臂处存在毛刺进行表面优化处理。通过对直臂处进行抛光处理,提高表面光洁度,降低零部件直接的接触摩擦。

3.2 换挡拨叉总成优化

对影响换挡操纵力的换挡拨叉总成进行优化。通过对面换挡拨叉进行测试和分析,可以对拨叉总成配合孔边缘处抛光处理,提高光洁度,降低接触表面之间的摩擦。

3.3 换挡齿轮结合齿监控优化

针对变速箱内部齿轮加强生产工艺监控,对影响换挡性能较大的一档和二档结合齿轮和换挡齿轮在焊接和热处理在线过程监控,保证相应尺寸满足要求。对一档和二档换挡齿轮齿形公差/倒锥角/单周节周累/周累的进行精确测量,并对跨棒距和径向跳动进行在线测量。

对于在线监控的齿轮可以使用热后检具检测成品相关尺寸,在检验卡上添加相关尺寸,按一定频次进行日常监控。保证批量生产加工过程中的齿轮各尺寸及产品性能满足设计要求。

4 外换挡机构优化

根据建立的选档和换挡行程模型,对影响换挡力较明显的外换挡机构各零部件进行分解检查,并通过对换挡机构进行换挡摩擦力对比试验可知。针对换挡机构,影响换挡系统换挡力特性的主要因素为拉索的摩擦力,本文可以从如下三个方面对换挡拉索进行优化改进。

4.1 外拉索优化

换挡拉索主要由内拉索和外拉索两部分组成,外拉索靠两端接口保持固定连接,内拉索在外拉索内部来回滑动形成移动副。若两端接口在生产工艺实施过程中压合过紧,在内拉索与外拉索之间便产生较大摩擦力,进而使换挡过程中的换挡力加大。

对优化前的外拉索进行压合前后尺寸检测可知,压合后的外拉索内径尺寸要求的下限附近,因此需要调整压合过程中的生产工艺,扩大外拉索内径,使内外拉索之间的相对滑动摩擦力保持在较低的水平。

4.2 内拉索优化

通过分析内外拉索之间的换挡传递关系以及对比内拉索在自然状态下的直线度,研究表明内拉索的直线度同样可以影响换挡摩擦力。直线度越好,换挡摩擦力越小。相反,弯曲程度越大,内拉索与外拉索内衬管之间的摩擦程度越强。

造成内拉索直线不理想的原因可能来自三个不同方面:首先是钢丝绳芯直线度不佳;其次是钢丝缠绕时缠绕力不均匀;最后是成品内拉索使用圆盘处理产生弯曲影响。因此在生产加工时通过增加一道矫直工艺,同时将成品内拉索切断后放置,避免园盘状态在物流过程中造成对钢丝绳形态的改变。通过改善拉索直线度降低内外拉索因弯曲产生的额外摩擦。

4.3 终端在线检测

为保证批量阶段的换挡机构总成摩擦力100%满足设计要求,需要在换挡拉索生产装配线的终端增加一套选档和换挡方向摩擦力检测设备。将每台换挡机构进行编号处理,并将所有下线的换挡机构摩擦力值进行记录,并储存在数据库中,后续可以查询任一件换挡机构的拉索换挡力数据。换挡力不合格的零件设置警示标识,禁止流通到成品库中。在进行100%终端检测时,要求测试台架的按照整车换挡系统的安装位置搭建,保证测出的试验结果与整车换挡过程的实际状态一致。通过加强在线管理与控制,从而保证所有出厂的外换挡机构换挡力合格。

5 优化验证分析

本文重点对外换挡机构进行优化前后试验对比,验证措施的有效性。同时将优化后的变速箱和换挡机构安装整车上进行评价与验收,通过整车主观和客观评价,验证优化措施的可行性。

5.1 换挡机构优化验证

为保证优化前后的零件测试状态一致,将换挡机构置于温度箱进行热存放,待零件冷却到常温状态进行测试。图4为换挡机构选档力和换挡力优化比例结果。

通过试验对比分析可知,优化后相比优化前换挡机构在换挡力X向和选档力Y方向均明显改善。这说明增加压合之后的内拉索直径, 可以增大内拉索与外拉索之间的间隙,降低了内外拉索之间的摩擦力,同时通过增加内拉索校直工序,可以将内拉索弯曲变形引起的摩擦力减小到最低,降低了在选档和换挡方向的摩擦力。

5.2 整车换挡性能验证

整车终端检测是验证优化措施有效性的末端评价环节,优化改进的措施是否可行,需要在整车上进行验证和评价。将优化前后的变速箱和换挡机构安装到整车上进行静态和动态主观换挡对比评价,通过人机工程学进行整车性能验收,评价换挡力和人体之间配合优越性,以产品是否顺手和方便为评价标准。

6 结论

研究表明,通过分析汽车手动换挡系统工作原理,建立选档行程和换挡行程传递模型,有助于清晰分析换挡过程中的动力和运动传递关系。对换挡系统换挡力影响因素进行逐一分析和排查,可准确找到影响换挡力的关键因素。对相关零部件进行优化改进和试验对比分析,并通过换挡系统性能评价,验证优化措施的有效性。通过本文研究及分析,为今后汽车换挡系统的开发及应用起到一定的指导作用。

參考文献

[1] 陈家瑞.汽车构造(下册)[M].北京:机械工业出版社,2005:61-66.

[2] 王望予.汽车设计(第四版)[M].北京:机械工业出版社,2004:108 -209.

[3] 余志生.汽车理论[M].北京:机械工业出版社,2000:170-213.

[4] 陈玉祥,臧孟炎,陈勇,胡志华.基于虚拟样机技术的手动变速器换挡力分析[J].中国机械工程,2012. 04. 23(8):996-1000.

[5] 高中庸.机械原理[M].武汉:华中科技大学出版社,2011,10-50.