某车型后副车架安装点开裂问题分析及解决

何小颤,姜月,王家鹏,刘磊,马海清

摘 要:副车架为连接车身和车轮的重要承载零部件。针对某车型后副车架安装点在台架试验与道路试验中多次出现开裂问题,文章针对试验中的开裂部位进行了材质化验、开裂分析、CAE分析与实车验证,成功解决了此处安装点开裂的问题。

关键词:副車架安装点;开裂分析;实车验证

中图分类号:U463.32 文献标识码:A 文章编号:1671-7988(2019)23-148-03

Analysis and Solution of Cracking at Installation Point of Rear Sub-frame

He Xiaochan, Jiang Yue, Wang Jiapeng, Liu lei, Ma Haiqing

( LieBao Automobile Research Institute, Beijing 101300 )

Abstract: The sub-frame is an important bearing part connecting the body and wheel. The cracks occurred at the installation points of the rear sub-frame of a certain type of vehicle during bench and road tests for many times. In this paper, material testing, cracking analysis, CAE analysis and real vehicle verification are carried out for the cracked parts in the test. The cracking problem at the installation point was successfully solved by the above method.

Keywords: Installation point of sub-frame; Cracking analysis; Vehicle verification

CLC NO.: U463.32 Document Code: A Article ID: 1671-7988(2019)23-148-03

前言

SUV车型具有较大的乘坐空间,较好的舒适性和通过性,越来越多的被更多的家庭所接受。车身除了满足驾驶员的乘坐需求外,还需要承载轮胎从地面反馈的扭转与振动。故而车身需要有足够的强度、刚度要求。车身设计开发验证过程中,会出现车身钣金的开裂、失效等问题[1][2]。本文分析了一款SUV车型后副车架车身侧安装点钣金开裂问题,通过CAE分析与试验等手段,对问题进行了分析与验证,为车身钣金开裂等问题的排查与整改提供了依据。

1 问题描述

在多通道台架试验与综合耐久试验过程中,后副车架安装点车身侧钣金出现开裂。开裂详细情况如表1和图1所示:

图1 副车架车身侧安装点实车开裂图

表1 后副车架安装点钣金开裂情况记录表

2 原因分析

根据疲劳破坏的过程可知,零件在交变载荷作用下,在结构有缺陷部位或者应力集中部位,结构形成塑性变形结晶,继而在晶粒界面之间滑移形成微裂纹,然后发展成宏观裂纹,裂纹扩展到一定程度导致截面再度削弱到截面应力达到强度极限,导致疲劳破坏[3]。

试验中开裂部位的断面图,如图2所示。从疲劳破坏与结构组成分析,零件的材质性能、冲压方式、使用条件、焊接方式、安装方式、试验条件等诸多方面均与开裂问题相关。试图找到问题的根本原因,并制定相关措施,现从以上几方面着手进行原因分析。

图2 后副车架安装点断面图

2.1 安装点载荷的影响分析

由道路试验采集的道路载荷谱,按照综合耐久规范对台架试验路面组合与用时进行分析,台架上下跳动条件下,车身侧存在最大应力。

后副车架安装点加载载荷表2作为加载条件,安装点处应力云图如图3所示:

表2 后副车架安装点加载载荷表

图3 安装点应力分部图

根据畸变能密度理论,强度条件为:

(1)

式中:

σ1、σ2、σ3 为3个方向的主应力,[σ]为许用应力。

由分析结果可知,安装点处的最大应力为219.5Mp,相对于零件板材250Mp屈服极限值,安全系数为1.14,满足设计要求。

2.2 零件材质性能的影响分析

为确定实际零件的状态是否满足设计的技术要求,委托了机械工业通用零部件产品质量监督检测中心进行零件材质与性能的检测。从试验样车上,切割40mm*80mm的板材样件交由上述实验室进行材质成分及性能化验。化验结果如表3、表4所示:

表3 后地板中横梁延伸板材料成分与性能表

表4 后地板中横梁延伸板材料厚度表

根据第三方检测结果,结合供应商的供货合同原件,可以判定,实际零件满足设计技术要求。

2.3 冲压成型的影响分析

根据零件形状如图4分析,零件成不规则的“几”字型,且深度方向尺寸较大,适宜采用拉延方案制作此零件。具体的工序为:拉延-冲孔-修边-整形。此零件采用拉延方式成型,副车架安装面是凸模与凹模最先接触的面,此面在零件拉延过程中材料几乎不流动,即材料料厚的减薄非常小。减薄位置主要存在于“几”字型的侧面处。故可以分析得到,开裂位置与零件冲压减薄是不相关的。

图4 后地板中横梁延伸板3D数模

2.4 副车架安装点运行条件的影响分析

首次发现零件开裂时,车身安装侧有磨痕和局部掉漆现象,如图5所示。对比副车架实物与点云,发现副车架实物尺寸与设计尺寸相差较大,局部型面与安装面间隙小,存在运动干涉情况。怀疑副车架安装面存在凸点,即与车身安装时,存在点接触现象,容易对钣金形成点接触的大应力现象,从而引起车身钣金的局部开裂。若安装点安装螺栓打紧扭矩出现衰减时,会使情况更加恶劣。

为了排除上述原因引起的开裂,在多通道试验台上,车身侧4处安装点增加了2mm厚度的垫片,如图6所示,并按照设计力矩进行打紧。在试验进行到16786km时,白车身钣金出现开裂。故副车架安装面不平,打紧力矩未满足设计要求的情况可以排除。

图5 第一次问题排查图 图6 增加垫片试验排查图

2.5 焊接形式的影响分析

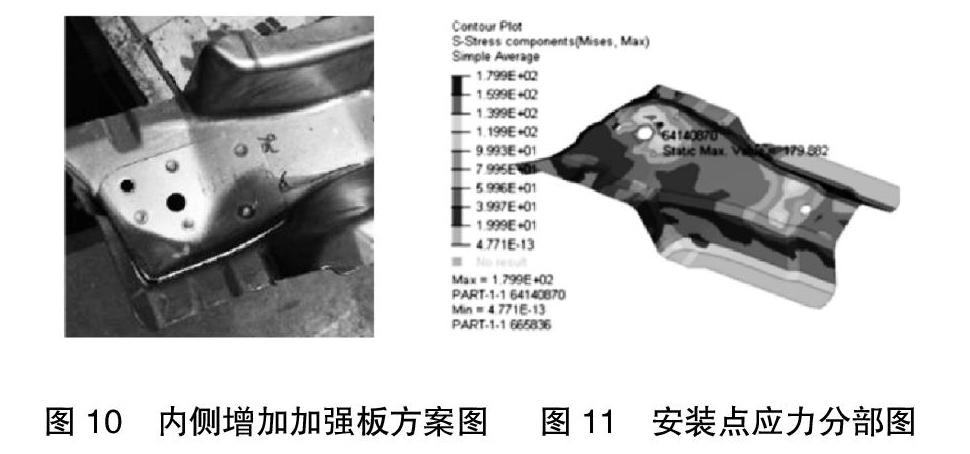

后地板中横梁延伸板与后副车架安装管螺母采用CO2气体保护焊进行焊接,如图7所示。后地板中横梁延伸板材料为B210P1,厚度为1.6mm,焊接时焊接线能较大,板料较薄,焊接时,极易出现钣金焊穿现象。焊接质量较差,对安装点强度及疲劳影响较大[4]。焊接热影响区如图8所示:

图7 后副车架安装螺母的焊接示意图

图8 热影响区分布图

其中:

1)过热区域内奥氏体晶粒严重长大,冷却后得到晶粒粗大的过热组织,塑性和韧度明显下降;2)相变重结晶区的金属相当于进行了正火处理,故其组织为均匀而细小的铁素体和珠光体,力学性能优于母材;3)不完全重结晶区只有部分组织转变为奥氏体,冷却后获得细小的铁素体和珠光体,其余部分仍为原始组织,因此晶粒大小不均匀,力学性能也较差;4)再结晶区区域金属的力学性能变化不大,只是塑性有所增加。

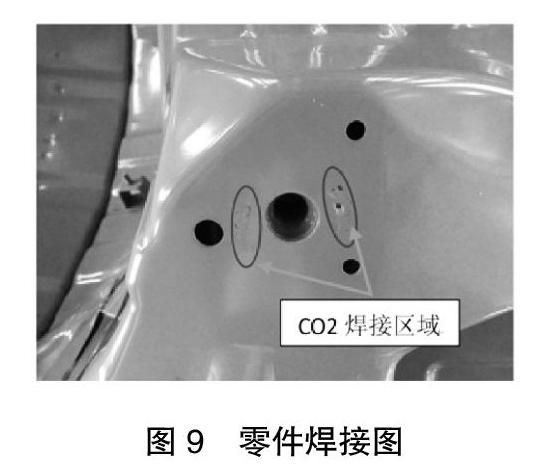

此次试验开裂区域与焊接热影响区域吻合,如图9所示,主要为焊接后热影响区的性能下降引起的破坏。

图9 零件焊接图

3 解决措施及验证

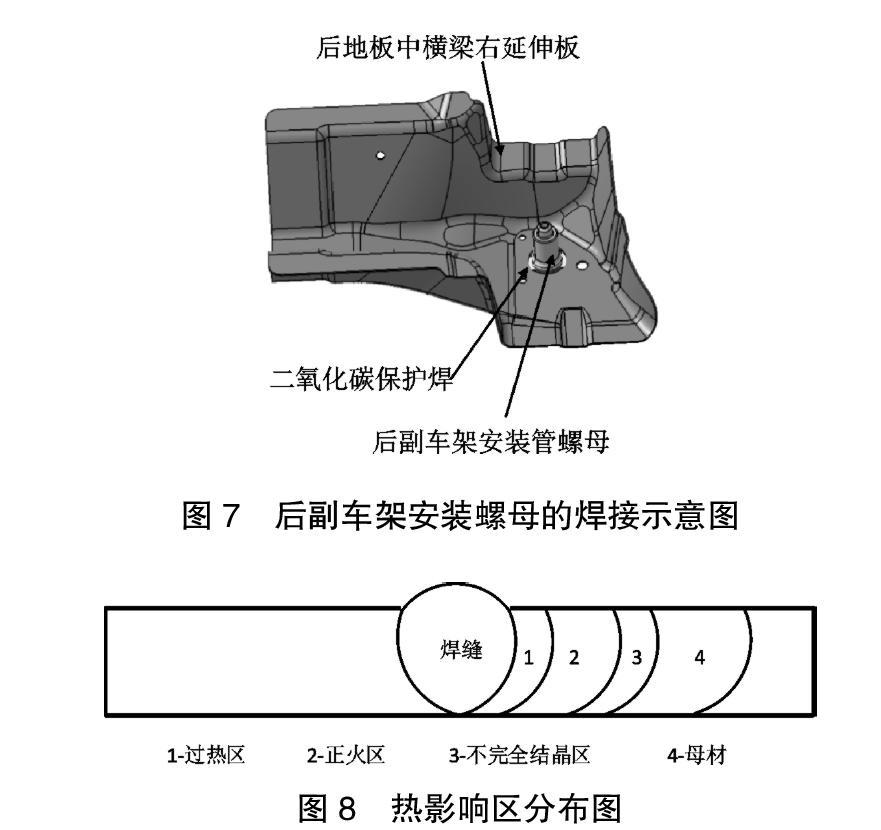

结合以上分析,采取内侧增加加强板的方式,加强板通过点焊与后地板中横梁延伸板固定成小总成,然后副车架安装螺母与加强板进行CO2保护焊进行固定,如图10所示,避免CO2保护焊对后地板中横梁延伸板的焊接影响。

对改进后的结构,进行CAE分析,如图11所示,安装点处的最大应力为179.9Mp,远小于零件板材250Mp屈服极限值,满足设计要求。

图10 内侧增加加强板方案图 图11 安装点应力分部图

实车采用手工样件进行验证,如图12、图13所示,台架试验与道路耐久试验均未出现开裂问题,开裂问题得到解決。

图12 措施验证临时方案图 图13 台架试验现场图

4 结论

根据以上分析可知:1)影响零部件强度的条件除了零件自身材质性能外,成型方式、连接工艺,使用条件等对零件强度有较大的影响;2)CO2气体保护焊对焊接质量的影响较大,为了减小焊接对零件质量的影响,需要合理设置焊接参数,合理选择焊件的料厚,以及接头形式。焊接位置在水平面时,熔池内熔融物受重力影响,容易在较薄板处形成质量缺陷。尽量避免在重要安装点或者安装面附近进行CO2气体保护焊,如无法避免,则可以采用增加加强板的方式。

参考文献

[1] 宗辉,徐辰强,王刚等.某SUV轮罩开裂问题的分析及设计改进[J].农业装备与车辆工程,2015(53):73-76.

[2] 李洪涛,李静,付明明.奥轩G5车身开裂原因分析.黑龙江交通科技,2014:105.

[3] 王磊,张平,午利民等.前副车架钣金开裂问题CAE分析及优化.技术导向,2015:51-54.

[4] 方楚才.低合金高强度钢焊缝热影响区脆硬及冷裂纹分析.焊管, 2001(24):24-26.