整体自装卸运输车液压系统双向平衡释放阀优化设计

张河宁,宋淼,段馨蕊

摘 要:针对整体自装卸运输车液压系统的稳定性和安全性。液压系统为研究对象,提出一种液压系统双向平衡释放的设计方法。对整体自装卸运输车液压系统双向平衡释放进行设计计算,并完成相关液压元件选型,为液压系统实际应用提供了参考依据。

关键词:整体自装卸运输车;液压系统;双向平衡释放阀

中图分类号:U462.1 文献标识码:A 文章编号:1671-7988(2019)23-104-03

Optimum Design of Bidirectional Balanced Release Valve for Hydraulic System

of Integral Self-loading and Unloading Transport Vehicle

Zhang Haining, Song Miao, Duan Xinrui

( Beijing Sanxing Automobile Co., Ltd., Beijing 100000 )

Abstract: Aiming at the stability and safety of the hydraulic system of the integral self-loading and unloading truck. Hydraulic system is the research object. A design method of bidirectional balanced release of hydraulic system is proposed. This paper designs and calculates the bi-directional balanced release of the hydraulic system of the integral self-loading and unloading truck, and completes the selection of relevant hydraulic components, which provides a reference for the practical application of the hydraulic system.

Keywords: Integral self-loading and unloading truck; Hydraulic system; Bi-directional balanced release valve

CLC NO.: U462.1 Document Code: A Article ID: 1671-7988(2019)23-104-03

引言

随着现代运输业快速发展,装卸安全性是运输车辆的必然要求。整体自装卸运输车双向平衡释放阀取代传统的液压行程阀,实现托盘装载到位后将油缸卸荷,避免装卸机构结构件承受油缸的不利作用,简化管路连接,提高可靠性。完成快速应急卸载功能。实现对压力冲击的缓冲和过载压力的卸荷,使系统工作平稳,有效保护油缸和机构不会过载,保证系统的可靠性。提高自装卸式的自动化水平是新时期自装卸运输车的要求。

1 整体自装卸运输车液压系统双向平衡释放阀设计

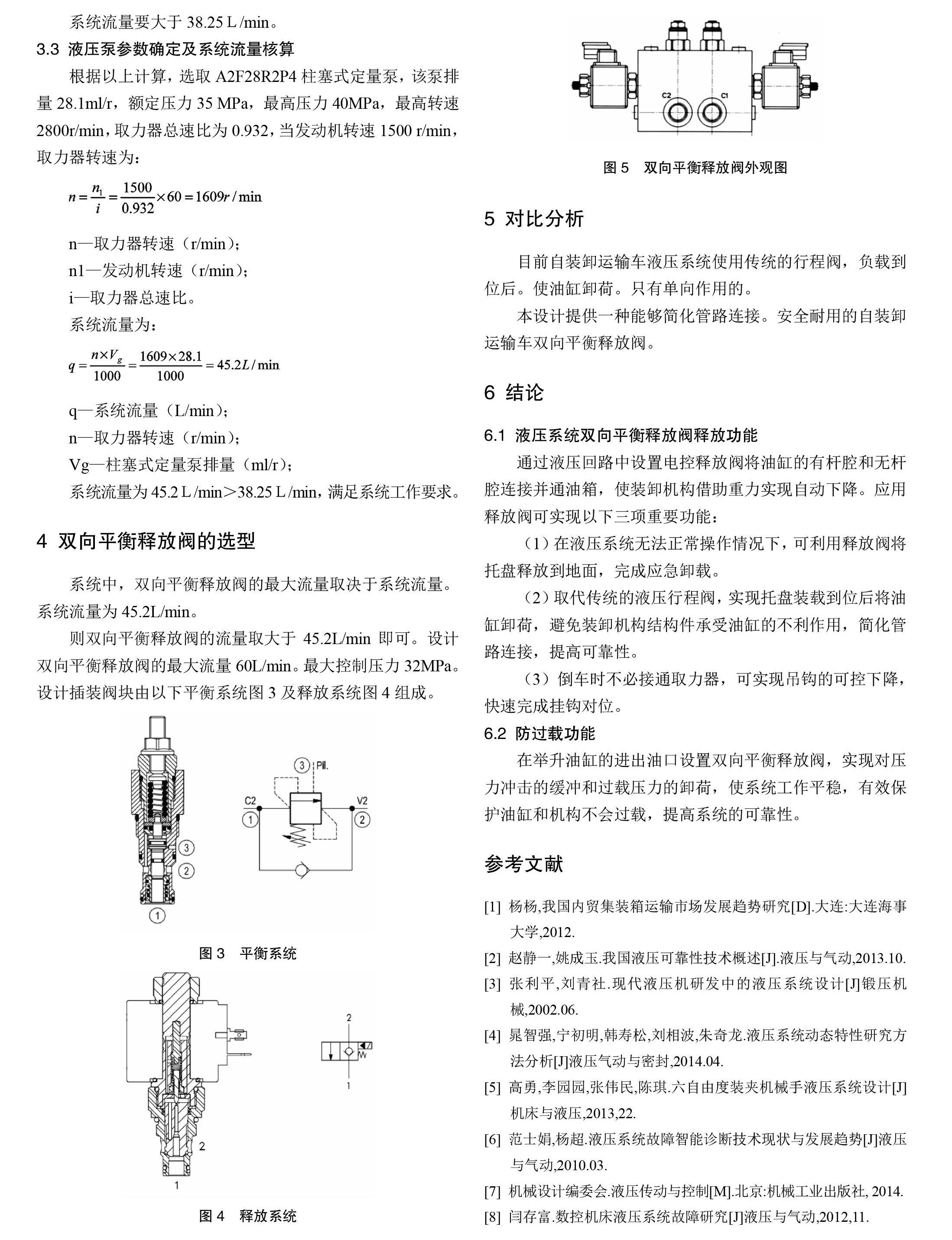

整体自装卸运输车液压系统双向平衡释放阀,按其功能分为平衡系统和释放系统。其结构外观如图1所示。为保证系统稳定性好,该系统应用电液比例多路换向阀。可完成远程控制和无极调控。其原理图如图2所示。

平衡系统由单向功能,液控节流功能及溢流功能组成。主要控制油缸锁住回路,保持负载位置不变。负载按要求的速度平稳下降,控制下降速度。超過设定压力时,溢流功能开启,以免油缸超压损坏。

释放系统由一位一通电磁阀和节流功能组成。常开式电磁阀,电磁阀电磁铁通电时,连杆被提升,副阀打开。压力流体被排出。电磁阀电磁铁断电时,连杆复位,副阀关闭。达到断流密封作用。节流限制液体流量大小。

图1 双向平衡释放阀外观图

图2 双向平衡释放阀原理图

2 液压系统计算及元件选型

2.1 举升臂油缸计算

已知举升臂油缸最大推力为124.7kN,最大拉力为156.3kN。举升臂油缸为2支油缸,举升缸最高工作压力初定28MPa。

2.1.1 举升臂油缸参数计算

举升臂油缸最大推力时缸径最小应为:

D1—举升臂油缸缸径(mm);

F推—2支举升臂油缸最大推力(N);

P设—举升臂油缸最高工作压力初定值,取28×106(Pa)。

举升臂油缸最大拉力时缸径应为:

D1—举升臂油缸缸径(mm);

F拉—2支举升臂油缸最大拉力(N);

P设—举升臂油缸最高工作压力初定值,取28×106(Pa);

ψ—举升臂油缸无杆腔和杆腔面积比,取1.64。

根据以上计算,举升臂油缸缸径选φ80mm,杆径φ50mm,外径φ102mm,行程1320mm,连接销轴φ40mm。

2.2 吊钩臂油缸计算

已知吊钩臂油缸最大推力为143.7kN,最大静拉力为145.9kN ,运动时最大拉力为94.2kN。吊钩臂油缸为两支油缸,吊钩臂油缸最高工作压力初定28MPa。

2.2.1 吊钩臂油缸参数计算

吊钩臂油缸最大推力时缸径最小应为:

D1—吊钩臂油缸缸径(mm);

F推—2支吊钩臂油缸最大推力(N);

P设—吊钩臂油缸最高工作压力初定值,取28×106(Pa);

吊钩臂油缸最大拉力时缸径应为:

D1—吊钩臂油缸缸径(mm);

F拉—2支吊钩臂油缸最大拉力(N);

P设—吊钩臂油缸最高工作压力初定值,取28×106(Pa);

ψ—吊钩臂油缸无杆腔和杆腔面积比,取1.64;

根据以上计算,吊钩臂油缸缸径选φ80mm,杆径φ50mm,外径φ102mm,行程550mm,连接销轴φ40mm。

3 系统流量及液压泵参数的计算

3.1 举升臂油缸容积计算

V1—举升臂油缸活塞腔容积(m3);

d—举升臂油缸活塞直径(m);

L—举升臂油缸行程(m)。

两支举升臂油缸的活塞腔容积为

V2—举升臂油缸杆腔容积(m3);

d2—举升臂油缸活塞杆直径(m)。

两支举升臂油缸的杆腔容积为

3.2 吊钩臂油缸容积计算

V3—吊钩臂油缸活塞腔容积(m3);

d3—吊钩臂油缸活塞直径(m);

L2—吊钩臂油缸行程(m)。

两支吊钩臂油缸的活塞腔容积为

V4—吊钩臂油缸杆腔容积(m3);

d4—吊钩臂油缸活塞杆直径(m)。

两支吊钩臂油缸的的杆腔容积为

3.2 系统流量计算

系统要求装卸时间在40s内完成,取32s。32s内要完成卸车的任务系统要提供的流量值为:

η—液压系统容积效率,取0.95。

系统流量要大于38.25L/min。

3.3 液压泵参数确定及系统流量核算

根据以上计算,选取A2F28R2P4柱塞式定量泵,该泵排量28.1ml/r,额定压力35 MPa,最高压力40MPa,最高转速2800r/min,取力器总速比为0.932,当发动机转速1500 r/min,取力器转速为:

n—取力器转速(r/min);

n1—发动机转速(r/min);

i—取力器总速比。

系统流量为:

q—系统流量(L/min);

n—取力器转速(r/min);

Vg—柱塞式定量泵排量(ml/r);

系统流量为45.2L/min>38.25L/min,满足系统工作要求。

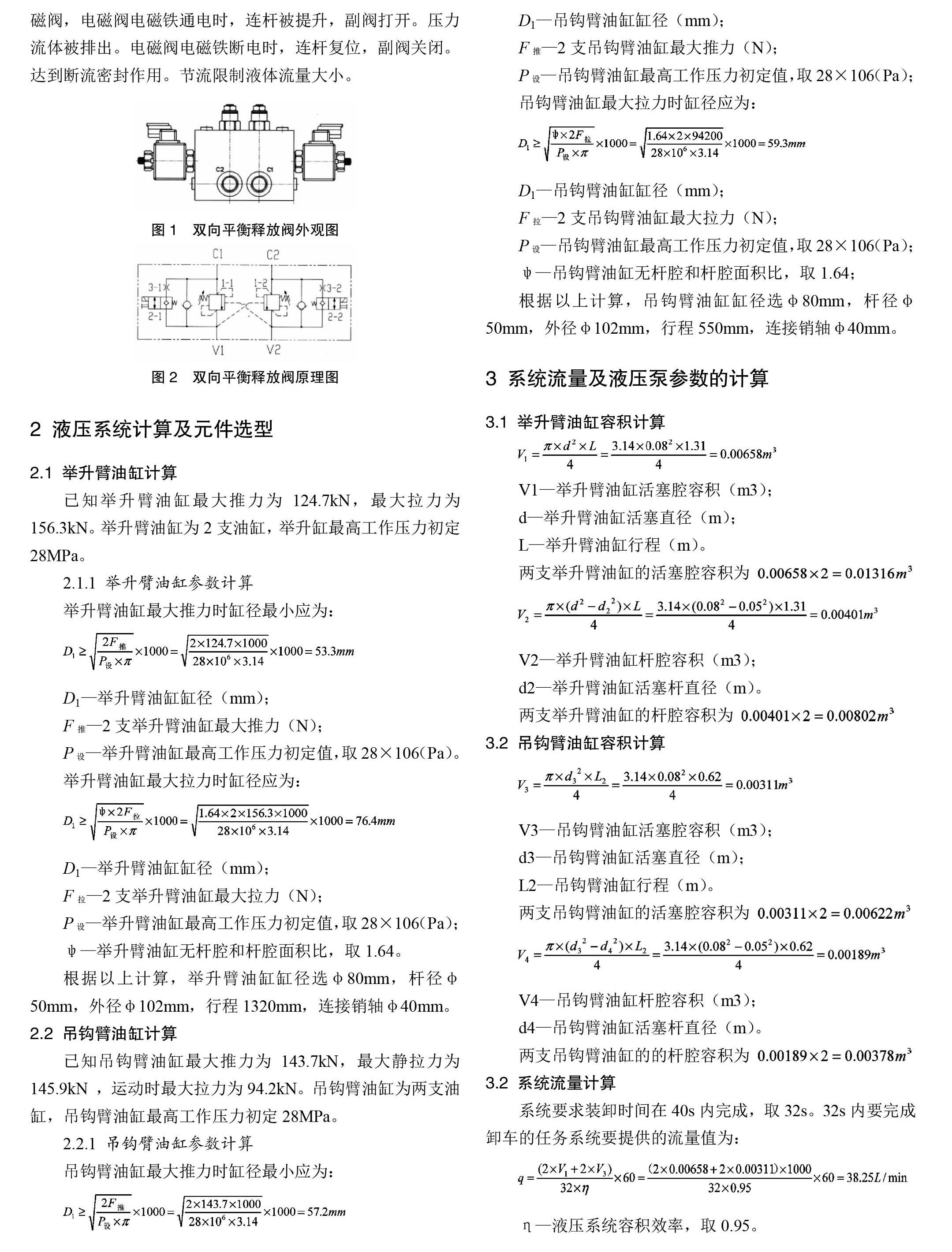

4 双向平衡释放阀的选型

系统中,双向平衡释放阀的最大流量取决于系统流量。系统流量为45.2L/min。

则双向平衡释放阀的流量取大于45.2L/min即可。设计双向平衡释放阀的最大流量60L/min。最大控制压力32MPa。设计插装阀块由以下平衡系统图3及释放系统图4组成。

图3 平衡系统

图4 释放系统

图5 双向平衡释放阀外观图

5 对比分析

目前自装卸运输车液压系统使用传统的行程阀,负载到位后。使油缸卸荷。只有单向作用的。

本设计提供一种能够简化管路连接。安全耐用的自装卸运输车双向平衡释放阀。

6 结论

6.1 液压系统双向平衡釋放阀释放功能

通过液压回路中设置电控释放阀将油缸的有杆腔和无杆腔连接并通油箱,使装卸机构借助重力实现自动下降。应用释放阀可实现以下三项重要功能:

(1)在液压系统无法正常操作情况下,可利用释放阀将托盘释放到地面,完成应急卸载。

(2)取代传统的液压行程阀,实现托盘装载到位后将油缸卸荷,避免装卸机构结构件承受油缸的不利作用,简化管路连接,提高可靠性。

(3)倒车时不必接通取力器,可实现吊钩的可控下降,快速完成挂钩对位。

6.2 防过载功能

在举升油缸的进出油口设置双向平衡释放阀,实现对压力冲击的缓冲和过载压力的卸荷,使系统工作平稳,有效保护油缸和机构不会过载,提高系统的可靠性。

参考文献

[1] 杨杨,我国内贸集装箱运输市场发展趋势研究[D].大连:大连海事大学,2012.

[2] 赵静一,姚成玉.我国液压可靠性技术概述[J].液压与气动,2013.10.

[3] 张利平,刘青社.现代液压机研发中的液压系统设计[J]锻压机械,2002.06.

[4] 晁智强,宁初明,韩寿松,刘相波,朱奇龙.液压系统动态特性研究方法分析[J]液压气动与密封,2014.04.

[5] 高勇,李园园,张伟民,陈琪.六自由度装夹机械手液压系统设计[J] 机床与液压,2013,22.

[6] 范士娟,杨超.液压系统故障智能诊断技术现状与发展趋势[J]液压与气动,2010.03.

[7] 机械设计编委会.液压传动与控制[M].北京:机械工业出版社, 2014.

[8] 闫存富.数控机床液压系统故障研究[J]液压与气动,2012,11.