插电混合动力汽车熄火抖动优化

相龙洋 顾彦 魏娜

摘 要:插电混合动力汽车的怠速工况,发动机为电池充电,因此其怠速转速比传统燃油车更高。在熄火过程中可能会出现抖动较大的问题,引起较大抱怨,严重影响整车品质。文章对车内振动、发动机转速和发动机内部控制参数进行了深入测试及分析。综合利用时频分析,相关性分析和与燃油车对比分析的方法来识别熄火抖动较大的原因。研究表明,插电混合动力汽车由于怠速转速较高,熄火时转速下降较慢,激起了系统零部件结构模态引起较大抖动。通过优化标定策略可以迅速减小熄火过程的进气量,使转速更快下降至停止,该方案将熄火过程的抖动幅值改善了40%,主观感受较好,达到优化目标。

关键词:插电混合动力汽车;熄火抖动;标定优化;进气量

中图分类号:U469.72 文献标识码:A 文章编号:1671-7988(2019)12-129-03

Abstract: The idle condition of plug-in hybrid electric vehicle (PHEV) is different from that of traditional vehicle. The engine charges for the battery so that the idle engine rotational speed is higher than that of traditional vehicle. The power-off shake of PHEV may cause complaint. The vehicle vibration, engine speed and internal parameters are measured and analyzed. Then the time-frequency analysis, relevant analysis and comparison with traditional vehicle are conducted to identify the source of the power-off shake. The study reveals some conclusions. The slower engine speed drop stimulates the mode of one component to cause obvious shake. The calibration optimization allows less air into the engine during the power-off condition to make the speed drop much faster to zero. The optimization could improve the power-off shake by 40%.

Keywords: plug-in hybrid electric vehicle; power-off shake; calibration optimization; intake air

前言

汽車作为最常用的交通工具之一,各种工况下的车内主观感受越来越引起用户和厂商的关注。汽车点火,怠速和熄火是每次开车时不可避免的工况。因而怠速熄火的车内抖动水平也是需要重点关注的。汽车是一个极其复杂的系统,包含各种振动噪声激励源,这些激励会通过不同的路径传递到关注的响应点,在此过程中会经过结构的衰减或放大[1]。由于传递路径的复杂性和局限性,为了从根本上降低响应点处的振动噪声幅值,优化激励源才是最有效的措施。

插电混合动力汽车与传统燃油车相比,工况更多,其怠速充电工况是最常用的工况之一。插电混动汽车的怠速工况是发动机为电池充电,此时发动机转速较高。怠速熄火工况也与燃油车有所区别,可能会出现抖动问题。通常怠速熄火抖动的频率较低,人体对低频振动更加敏感,所以会极大影响车内用户的主观体验[2-3]。

本文针对插电混合动力汽车的怠速熄火工况出现的抖动大的问题开展研究,首先根据试验测试评估其抖动特征,然后针对实验结果,基于时频分析[4-5]和与燃油车对比分析的方法,对怠速熄火抖动问题的原因进行深入识别。根据研究结果,通过标定策略的优化,从源头上改善怠速熄火抖动大的问题。

1 怠速熄火抖动特征评估

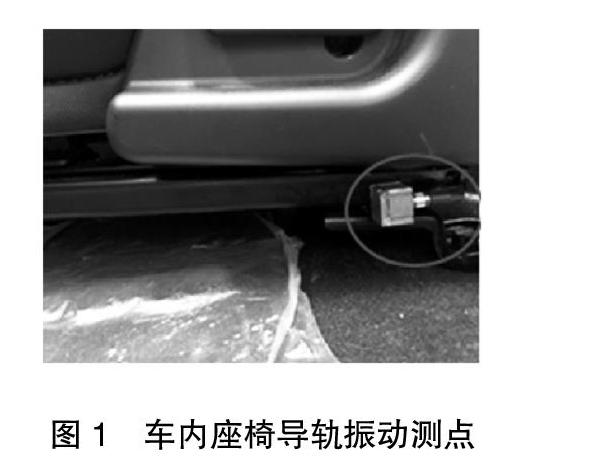

首先对有熄火抖动抱怨的插电混合动力汽车进行试验,测试客观数据。对整车由怠速工况熄火过程的振动特征进行深入测试分析。基于振动加速度传感器测试车内座椅导轨处的振动,如图1所示。座椅导轨处的振动可以代表人体直接感受到的车内振动。此外,由于发动机的输出转速在很大程度上反映发动机对整车的激励特征,故试验过程中同步采集了发动机曲轴的瞬时转速,以此来判断发动机的激励水平。在试验测试过程中,测试人员坐于车内,对怠速熄火抖动水平进行主观评价。

试验过程中,为了测试正常怠速熄火工况,首先需要将被测车辆热车,监测发动机水温达到90度以上。其次检查冷却风扇状态,确认风扇处于不开启的状态,排除风扇振动的影响。然后基于专业数据采集系统和采集软件进行测试,对怠速熄火工况的振动信号进行采集。

对怠速熄火工况采集到的车内振动信号进行时频分析,如图2所示。由此可以发现,在整车点熄火及怠速运行阶段,10Hz附近有一条亮带,说明系统中某个零部件的模态在10Hz附近。但是怠速过程振动较小,无明显抱怨。熄火时明显激起了该模态,使振动幅值明显增大,引起抱怨。虽然系统中零部件存在模态是熄火抖动的一个路径原因。但激励源是发动机的熄火过程产生了过大的激励,因此要从源头改善该问题,需要对发动机的激励特性进行研究。

因为发动机输出转速可以一定程度上反映发动机的瞬态激励,所以提取熄火过程的振动时域信号和发动机曲轴的瞬态转速进行深入分析,如图3所示。可以发现,刚熄火时,发动机转速突然略有上升,引起了第一次抖动,但幅值较小,且与怠速工况连续,主观感受不甚明显,不会引起较大的抱怨。随着发动机转速下降,车内抖动迅速下降,然后抖动幅值突然增大,引起二次抖动。其幅值最大达到0.25m/s2,导致主观感受很差,会引起明显抱怨。

汽车下坡制动不发生向前颠覆的前提条件是αmax>αφ。

由①、②两式可得:mgsinαmax-amgcosαmax/hg= mgsin αφ-φmgcosαφ

即sinαmax- sinαφ= acosαmax/hg-φcosαφ>0

acosαmax/hg>φcosαφ

因为cosαmax

反之,只要 ,则αmax>αφ。

因此,汽车下坡制动不发生向前颠覆的前提条件为:。

代入相应参数可得 。

由计算结果可知,汽车在坡道下坡制动时,汽车发生前翻之前先发生车辆下滑。

3.2 横向稳定性分析

3.2.1 侧坡直线行驶工况

汽车在侧坡上做直线行驶时,影响汽车侧翻的主要因素为汽车的质心高度hg和左右轮距B,其受力分析如图5。

根据力学关系可得mgsinβhg+N2B=mgcosβ·B/2

当車辆发生侧翻时,上侧车轮与地面之间无相互作用力,即N2=0

此时mgsinβmaxhg =mgcosβmax·B/2,解得βmax= arctan=35.6°

当车辆发生侧滑时 mgcosβφφ=mgsinβφ,解得βφ=arctanφ=33.0°

由计算结果可知,βmax>βφ,说明汽车在侧坡上直线行驶时,汽车发生侧翻之前,先发生侧滑。

3.2.2 水平路面转弯行驶工况

汽车在水平路面转弯行驶时,影响汽车侧翻的主要因素为汽车速度ua和质心处的转弯半径R,其受力分析如图6。

根据力学关系可得N1B+ hg=mgB/2

当车辆发生侧翻时,N1=0,即 hg=mgB/2,解得Rmin= =0.142

即车辆转弯行驶时发生侧翻的最小转弯半径(质心处)为0.142。

当车辆发生侧滑时, mgφ= ,解得Rφmin= = 0.157

即车辆转弯行驶时发生侧滑的最小转弯半径(质心处)为0.157。

由计算结果可知,Rmin

3.2.3 车辆在20°侧坡上向上转弯行驶

汽车在20°侧坡上向上转弯时,最有可能发生向下侧翻, 其受力分析如图7(β=20°)。

根据力学关系可得

当车辆发生侧翻时,N2=0

解得

即车辆在20°侧坡上向上转弯行驶时发生侧翻的最小转弯半径(质心处)为0.365。

当车辆发生侧滑时:

解得

即车辆在20°侧坡上向上转弯行驶时发生侧滑的最小转弯半径(质心处)为0.441。

由计算结果可知,Rmin

3.2.4 车辆在20°侧坡上向下转弯行驶

汽车在20°侧坡上向下转弯时,侧坡对外轮的支撑力将随着车速的增大而增大,汽车由侧坡向下翻及向下滑的可能性比在侧坡上直线行驶时要小,其工况比车辆在侧坡上直线行驶要好。

3.3 结论

通过上述分析计算,汽车在干燥的土路(路面附着系数φ=0.65)上行驶时,汽车无论做上坡、下坡、侧坡直线行驶、20°侧坡转弯行驶和水平路面转弯行驶时,都将先发生侧滑,后发生侧翻,该车质心位置布置合理,汽车具有良好的行驶稳定性。

4 结束语

本文主要介绍了利用MATLAB软件计算重型汽车质心位置的方法,将改装项作为可变量输入,将质心位置计算结果直接显示在软件页面上,还可随时根据输出的质心位置对改装项数据进行调整,以便快速找到最合适的安装位置,保证汽车的行驶稳定性。

参考文献

[1] 王望予.汽车设计(第4版)[M].北京:机械工业出版社.2007.

[2] 余志生.汽车理论(第5版)[M].北京:机械工业出版社.2009.3.

[3] 藏杰,阎岩.汽车构造[M].机械工业出版社,2008.

[4] 成大先.机械设计手册第四版三卷[M].化学工业出版社,2002.

[5] 钟铧.汽车重心计算[J].重庆重汽科技,2007(02).

[6] 刘华,张亚雄.Excle在车辆质心与轴荷分配计算中的应用[J].专用汽车,2011(02).