基于Romax的电驱总成等效里程核算及验证

崔华芳 张明朗 刘洋

摘 要:随着新能源汽车在我国的全面发展,各类不同的形式的动力总成应运而生。由于电动机特有的外特性,大部分新能源客车及A级乘用车的动力总成均采用了集成式的单挡变速箱,同一速比下需面对复杂的道路工况,且不同车型的总成寿命需求不尽相同,对总成可靠性的验证也提出了更高的要求。文章通过某一电动客车电动总成可靠性验证过程为例,以轮齿接触疲劳损伤为基础并基于Romax对等效里程进行理论校核,比对整车实际路谱,设计相应的台架工况,结合实际的测试结果,说明等效里程核算的有效性及必要性。

关键词:动力总成;可靠性;Romax;疲劳损伤

中图分类号:U467 文献标识码:A 文章编号:1671-7988(2019)12-105-04

Abstract: With the all-round development of new energy vehicles in China, various types of power assemblies emerge as the times require. Due to the unique external characteristics of motors, most of the powertrain of new energy buses and class A passenger cars adopt single-gear transmission. Under the same speed ratio, they need to face complex road conditions, and the assembly life needs of different models are different, which also puts forward higher requirements for the verification of assembly reliability. Based on the contact fatigue damage of gears and Romax, the equivalent mileage is theoretically checked through the reliability verification process of a bus powertrain, and the corresponding bench working conditions are designed by comparing the actual road spectra of the whole vehicle. Combining with the actual test results, the effectiveness and necessity of equivalent mileage calculation are illustrated.

Keywords: Power assemblies; Reliability; Romax; Contact fatigue damage

前言

动力总成的设计寿命需求基本等同于整车需要,对于总成的充分验证可以确认是其否能够满足要求。實际的路谱复杂多变,整车难以完全的运行寿命需求里程,一则试验时间过长,二则试验成本过高。

动力总成等效里程的核算主要目的是在于设计相应的台架试验工况,缩短台架可靠性试验的验证时间并充分验证总成的耐久能力。

通过对多辆实车的路谱数据分析,总结其数据特征,以便于编制台架工况。因齿轮的各类校核的理论方法都比较成熟,所以以齿轮的接触疲劳损伤理论为基础,根据ISO6336第6部分中工况的处理方式对实际路谱工况进行分解,整理成为可以用来校核计算的形式。而后设计台架工况,在Romax中建立样品模型,运算相应工况,对比台架和实际路谱的损伤值,折算出等效里程。

1 理论基础及依据标准

1.1 名义应力法则(S-N曲线法)

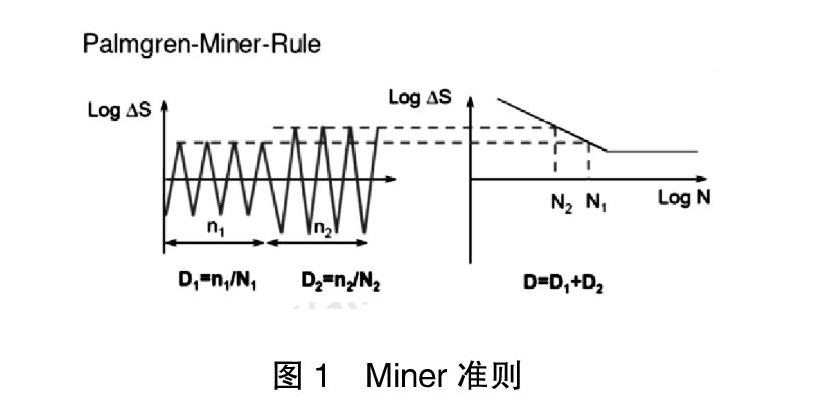

运用名义应力法估算零件的疲劳寿命是以Miner线性累积损伤法则为核心,单级恒幅交变应力下零件的疲劳寿命可根据对应的应力水平下的S-N曲线查取。对于承受高于疲劳极限的循环应力作用时,假设各应力循环之间是相互独立的,每个循环应力都产生了一定的永久损伤,这种损伤是可以线性叠加,当达到临界值时就会发生破坏。多级应力水平下,当总损伤D'累积为1时,零件即发生疲劳破坏,即:

式中,r'是应力水平级数,T是周期总数(疲劳寿命),ni是第i级应力水平下的循环数,Ni是第i级应力水平单独作用下的破坏循环数。若不计及应力循环先后秩序的影响,利用此式可估算构件的裂纹形成寿命。

名义应力法也有不足之处:一是没有计及缺口根部局部塑性变形和载荷顺序的影响;二是不能精确地表示实际零件与标准试样之间的等效关系,这主要是受到多种因素的制约,如零件的几何形状、尺寸大小和加载方式等;三是不同应力比R和不同应力集中系数Kt下的S-N曲线是不同的,它们的获取需要花费大额经费,而且试验周期很长。尽管有上述缺陷,但这种方法易于实施,被工程上广为接纳。且大部分的分析软件中也是采用的这种方法,例如Romax。

1.2 核算依据标准

齿轮的校核计算主要依据标准是ISO6336系列《直齿轮和斜齿轮承载能力的计算》的第六部分《变化负荷下工作寿命计算》,其中主要讲述了接触应力计算中各相关系数如何计算或选择,工况如何划分,介绍了名义应力法则,并且列举了一个实际齿轮传动机构例子来说明齿轮寿命计算过程。各类仿真计算软件的计算方法也基本是由此而来。

1.3 Romax简介

Romax系列软件由英国Romax科技公司所开发的齿轮传功系统虚拟样机设计分析工具软件。主攻领域为风电行业,其他服务领域涉及汽车、工程车辆、和建筑、轴承、航空航天、铁轮、轮船、混合动力和电动汽车等。该软件在传功系统领域,尤其是风电齿轮箱设计方面享有很高的知名度。

如图5、图6和图7分别为设计参数下的活塞回油过程液压缸压力、活塞受到合力和活塞行程随时间变化。从图中可以看到,整个卸油过程可以分为4个阶段:

阶段1:卸油初期的压力迅速下降阶段。大概在0~0.0005s,由于油管出口突然暴露在1个大气压中,液压缸内油压迅速下降,此时活塞弹簧力Fs小于静摩擦力Fm和回油阻力Foil的合力,活塞静止不动。

阶段2:液压缸油压剧烈波动阶段。大概在0.0005s至0.004s,油压开始在1.4bar上下振荡,由于此时油压波动较大,此时活塞弹簧力Fs、静摩擦力Fm和回油阻力Foil的合力变现出较大的波动,但总体是弹簧力较大,所以活塞开始往关闭方向运动。

阶段3:活塞受力平衡阶段。0.004s至活塞关闭前,油液压力在线性下降,活塞合力在0上下轻微波动,活塞位移也几乎是线性增加。

阶段4:关闭后液压缸压力突降阶段。活塞运动到下止点后,速度突然变为0,但油液由于惯性继续往液压缸外流,导致液压缸内油压突降,产生水锤现象。

3.2 活塞摩擦力对回油过程影响

摩擦力的变化会直接影响到活塞的受力大小,从而影响离合器的关闭时间长短。为了分析摩擦力对活塞回油过程的影响,分别取表1不同摩擦力进行分析。

如图8为不同活塞摩擦力对液压腔内压力的影响对比。当活塞摩擦力为250N时,其液压缸内油压要较活塞摩擦力为100N的小约0.2bar,而活塞摩擦力为400N液压缸内压力也要较摩擦力250N时候小0.2bar,说明摩擦力增加会导致液压缸内压力降低。

但油压的变化对活塞的关闭时间影响较小,如图9所示,活塞摩擦阻力为100N时,活塞完全关闭时间为0.038s,而当活塞摩擦力为250N时,完全关闭时间为0.039s,当活塞摩擦力增大到400N时候,完成关闭时间为0.064s。活塞摩擦力400N较100N摩擦力增大了4倍,但关闭时间仅增大68%。

从上述结果可以看到,摩擦力的增加导致回油阻力减少,但活塞在过程中受到的合力变化并不大,所以对活塞关闭时间的影响不大。

3.3 油温变化对回油过程影响

离合器回油设计的工作溫度一般较高,如该离合器,设计油温为90°C。但在实际工况中,偏离工作油温的情况也是经常出现的,如常温或低温环境下启动汽车,因而需要考虑偏离工作温度的离合器回油情况。

在本文的研究中,对比几个典型的工作温度,对比工况如下表2所示:

对比分析结果如图10所示,油温为20°C时候,活塞完全关闭时间为0.0638s,要比90°油温下的关闭时间长0.026s,但总体来说时间还是很短,对离合器分离时间影响很小。当油温为-20°C时候,由于油粘度太大,活塞完全关闭时间需要0.52s,该时间要较90°C工作油温的关闭时间大10倍以上,因而在低温下,离合器的换挡时间会变长,需要关注低温下的换挡情况。

4 结论

(1)通过CFD分析方法可以获得离合器分离过程中液压缸油压变化或活塞关闭时间,可以为离合器回油参数的设计提供指导。

(2)活塞摩擦力对离合器活塞关闭时间有影响,但在正常的摩擦力范围内,对活塞关闭时间影响不大。

(3)-20°C低温下,油的粘度较大,会显著增加活塞关闭时间,因而需要关注低温下离合器分离时间变成对换挡过程的影响。

参考文献

[1] 任永强,张军,刘凯.DCT离合器分离结合时间仿真分析[J].组合机床与自动化加工技术,2012(10):36-38.

[2] 马彪.车辆动力换挡离合器充油过程动态特性仿真[J].北京理工大学学报,2000, 20(2):188-192.

[3] 张静,李和言,马彪,等.蓄能器对换挡离合器充油过程影响研究[J]. 液压与气动, 2013(3):96-99.

[4] 陈飞,马彪,李耿标,等.离合器液压供油系统压力脉动特性研究[J]. 机床与液压,2017(19):8-14.