耐磨板回火工艺研究

摘 要:耐磨板气割后表面出现裂纹,分析原因钢板内部应力大,在气割过程中应力释放导致裂纹延伸,所以采用热处理回火方法降低残余内部应力,同时保证有效硬度,本文通过对阶梯温度回火进行实验数据分析及残余应力检测及分析,确定钢板回火工艺参数。

关键词:应力;回火;残余应力;应力检测;硬度

1、引言

在煤炭开采过程中,刮板输送机主要用于煤矿井下采煤工作面煤炭运输,根据使用情况,保证主要部件强度,重要零件采用耐磨板。某国产耐磨板在数控火焰气割时,表面出现裂纹,分析原因钢板内部应力大,在气割过程中应力释放导致裂纹延伸,所以采用热处理回火方法降低残余内部应力,同时保证有效硬度。

2、回火工艺研究

根据使用要求设计工艺试验方法,不同梯度回火温度,检测不同温度区间钢板低温回火前、后的应力和硬度值,整理分析实验数据,根据应力和硬度变化情况,确定合理的回火温度,消除钢板内应力的同时保证钢板有效硬度

2.1试验方法

2.1.1 选择公司生产某种零件(详见图1),试验取样:每板取5个点,具体位置图1,试验环境:试验车间,室内,满足无风、无尘、电压稳定要求

2.1.2 消应力工艺

1)试验状态:数控火焰切割机气割→平板机调平→低温回火工序完成后钢板

2)回火工艺参数设定,每炉装2件,中间隔开,加热到工艺温度,保温时间180min,空冷至室温,具体温度分为:(1)200℃低温回火 5#、6#钢板;(2)250℃低温回火 1#、4#钢板;(3)300℃低温回火 2#、3#钢板。

图1

2.2 试验数据

1、回火温度200℃,硬度变化见表1,应力变化见表2

2、回火温度250℃,硬度变化见表3,应力变化见表4

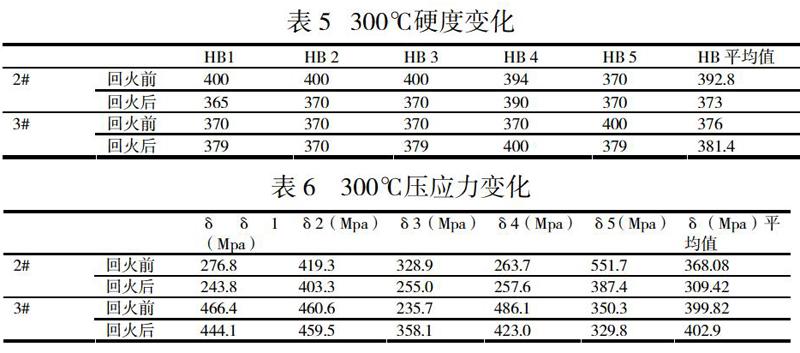

3、回火溫度300℃,硬度变化见表5,应力变化见表6

2.3 实验数据分析

1、回火温度在200℃时

如图2、3、4、5所示,残余应力等效值平均值5#、6#板都变大;耐磨板的硬度和压应力都有较的增加,6#板应力值回火后比回火前较为平均。

2、回火温度在250℃时

如图6、7、8、9所示残余应力等效值平均值4#板变稍微大,但要比200℃时小。但折线变化小,因为回火前应力值比较平均,应力值回火后比回火前更为平均(1#板用的钻头不好,先不予分析);

3、回火温度在300℃时

如图10、11、12、13所示残余应力等效值平均值2#板下降,3#板基本没有变化,但从折线图中可以看出,应力值回火后比回火前更为平均

综上所述,回火前后残余应力等效值的平均值的变化与HB值变化是相对应的。回火后,板材表面残余应力(压应力)等效值更加均匀。回火温度在200℃材料表面残余应力(压应力)等效值平均值增加较明显,随着回火温度的升高,材料的残余应力变化变小,当回火温度升至300℃时,材料的残余应力平均值不变甚至出现降低,但硬度在有效范围之内。

2.4结论

可以对钢板进行回火温度300℃,每炉装2件,中间隔开,加热到工艺温度,保温时间180min,空冷至室温可使钢板应力均匀,有效去除钢板内应力,防止裂纹产生。

参考文献:

[1]王海斗 朱丽娜 刑志国.表面残余应力检测技术.机械工业出版社,2013。

[2]叶宏.金属材料与热处理.化学工业出版社,2015。

作者简介:

王艳丽(1976-),女,汉族,宁夏石嘴山人,工程师,工作于宁夏天地奔牛实业集团有限公司技术中心工艺部,从事煤矿运输设备制造工艺准备及服务工作,主要研究方向结构件焊接工艺及零件下料、成型、加工工艺。