某电厂350MW机组分隔屏乱屏原因分析

宁文刚

摘 要:本文结合某电厂350MW机组运行的实际情况,结合自己的工作经验,在分析了电厂350MW机组#1炉分隔屏结构的基础上,探讨了其运行过程中存在的分隔屏乱屏问题,并就其乱屏原因进行了重点探究。

关键词:电厂;350MW机组;分隔屏;乱屏

1、结构说明

某电厂350MW机组#1炉分隔屏过热器布置在上炉膛,沿炉宽方向共有4片管屏,每大片屏由前4后4共8小屏组成。每小屏由10根管子组成,最外圈管和最内圈管管径为φ51,其余8根管管径为φ44.5。入口管屏外7圈半材料为SA213-T91,SA213-T91单根长度为12160mm,入口管屏的剩余2圈半及出口管屏材料全为SA213-TP347H(见图1)。分隔屏总长为15300mm,每小屏管子间从顶棚到屏底由五层活动夹块连接,每个活动夹块由焊接在管子上的一个凸块和相邻管子上的两个凹块组成。活动夹块能将管屏组成一个平面,增大管屏整体刚性,但不阻碍管子间的轴向膨胀,保证锅炉运行中的安全。

2、问题说明

该机组于2019年11月由于末级过热器结焦而停机,停炉后发现分隔屏受热面出现了严重的变形出列情况。现场检查发现,沿炉宽方向上的第1、4排管屏仅有个别几根管子出列,整体平整度较好,炉中间的第2、3排变形出列管子较多,活动夹块大量崩开。总体变形情况简单归纳如下:

2.1活动夹块脱(崩)开

如图2所示,分隔屏第2、3排的管屏(16个小屏)均有活动夹块脱(崩)开的情况,脱(崩)开现象多出现在管屏出口段,且集中在活动夹块三层以下,以四、五层居多;

2.2管子S型波浪弯的出列变形

如图3所示,分隔屏炉左数第2排所有管屏(8小屏)都有S型波浪弯出列变形,分隔屏炉左数第3排管屏第3、5、6、7、8小屏有S型波浪弯出列变形,S型弯多出现在管屏出口段,且都在二、三、四层活动夹块之间;

2.3管子移位

如图4所示,分隔屏炉左数第2排管屏的第3、 6、7小屏入口段内数1、2、3根管作为一个整体向炉后偏移,分隔屏炉左数第3排管屏第1小屏内数第1根入口段往炉后偏移量大,第2、3号管入口段作为一个整体向平面外偏出,炉左数第3排管屏第5小屏内数第7号管出口段向平面外偏出,炉左数第3排管第7小屏内数第1、2、3号管入口段作为一个整体向炉后偏移较多;

2.4 活动夹块顶弯

如图5所示,分隔屏炉左数第3排管屏第2、 5、6小屏均有活动夹块脱落或顶弯现象。

2.5 整屏变形情况

如图6所示,炉两侧的第1、4排管屏的第8小屏均与折焰角管子之间还有较大间隙,炉左数第2排比第3排变形情况更严重。第2、3排管屏中各小屏出口段比入口段问题更多,同时,炉前4小屏比炉后4小屏情况要好,第2、3排管屏整体往后弯曲变形,第8小屏已经与折焰角管子相碰,但未见管子磨损痕迹。

3、变形原因分析

结合理论与现场实际检查情况,从以下几个方面进行分析:

3.1相邻管间温差:

根据设计,分隔屏总长为15300mm,出口段SA-213TP347H材料在機组低负荷运行时管子出口段的报警温度为619℃,线膨胀系数为11.28mm/m,最下层设计的活动夹块规格为1.5英寸,即38.1mm。也就是说,当相邻两根出口管子的膨胀差大于38.1mm时,活动夹块就要脱出。

以单根出口管温度为619℃(该温度为管子报警温度)为例,此时,最下层活动夹块处膨胀量约为:15300×11.28/1000=172.6mm,只有当与该管相邻管出口段的位移满足大于172.6-38.1=134.5mm时,活动夹块才不会脱开。查膨胀系数表,当管子出口段壁温为619℃,相邻管子壁温与该管偏差为124℃时,两管膨胀差刚好为38.1(此值为活动夹块脱开临界值)。在机组正常运行时,设计的最大相邻管温度偏差为18℃(参考壁温计算汇总),考虑其他因素,我们要求的相邻管间壁差最大值为110℃,以保证活动夹块不会脱开。

通过调取该机组此次启动曲线,对比分隔屏2、3排管屏第8小屏的出口段壁温(见图7),从图上可以看到,在9月25日20:00左右,第3排管屏的第7小屏第5、7、9号管比相邻管段温度高出200℃以上,持续时间约为30分钟左右,加上之后的几次温度波动,上述管子与相邻管间温差超过200℃的总时间有一个小时以上。

对比现场分隔屏变形检查情况,发现与相邻管温度偏差较大的第2排第8小屏第7、9号管子出口段和第3排第8小屏5、7、9号出口段管子都发生了较严重的S型波浪弯变形出列。在其他发生S型波浪弯的管子由于未装壁温测点导致无法一一核对,但从第2、3排管屏第8小屏管子及与相邻管壁温偏差的对应关系已能看出,相邻管子的较大温差对管子变形出列起了主导作用。

3.2管子临界失稳力:

根据欧拉公式:Fcr=π2EI/(μl)2,可以计算出管屏上任意两道活动夹块之间直管段的临界失稳力。

从顶棚往下,每层活动夹块间的距离分别为:2740mm,3600mm,3200mm,3170mm和1590mm,根据上述公式,计算出口段各层活动夹块间管子的临界失稳力分别为:60136N,17192N,21604N,22015N和87506N。结果可以看出,第二、三、四层活动夹块之间管子的临界失稳力最小,基本都在20000N左右,而第一、五层之间临界失稳力稍大一些,达到60000N到80000N。

这跟现场的实际变形出列情况完全符合,也很好地解释了大部分弯曲出列的管子都集中在第二、三层,也有少量发生在第四层之间的情况了。说明变形都是先从临界失稳力小的管子开始,在临界失稳力大的管子处,管子还没开始变形,活动夹块就先破坏了。

3.3超温工况应力分析:

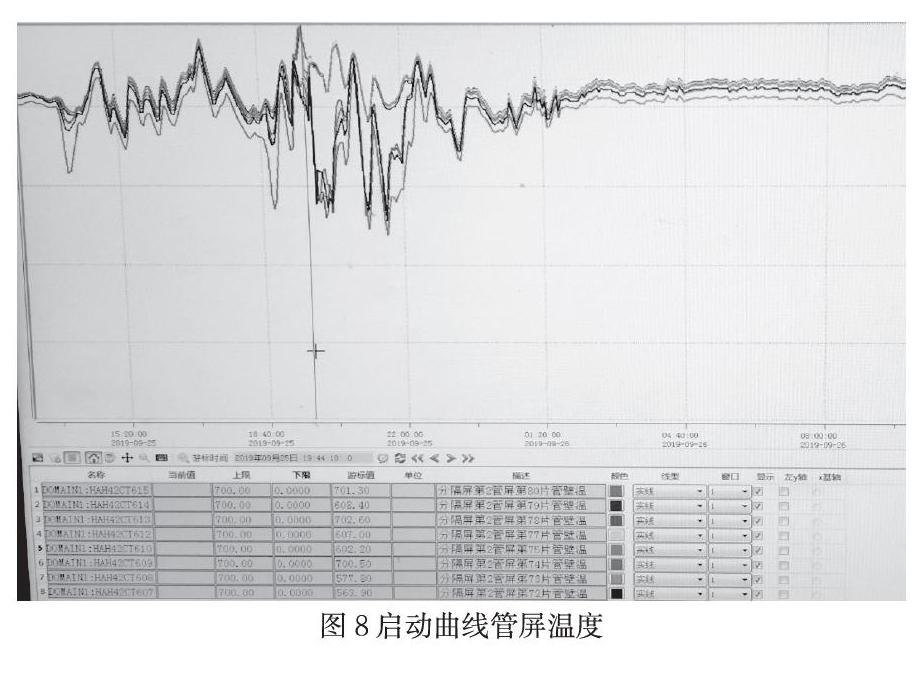

为了校核启炉阶段超温工况下管屏的应力水平,我们选取了第2排第8小屏较为恶劣的启动温度(见图8)作为参考,并计算出了整片管屏入口段及出口段的温度分布情况(见图9)。

参照计算出的温度分布,用CII软件对单组分隔屏进行了建模,其中,每段管子的温度取两端温度的平均值,活动夹块处约束均按实际布置图,分隔屏模型图及应力分析计算结果如下(见图10)。在分隔屏出口超温工况下,整片屏的二次应力超标约50%,根据二次应力自限性的特点,只有当管道局部发生屈服或产生小变形时应力水平才能降下来。这种二次应力超标,会引起管子热应力的大幅度变化,是低周疲劳产生的诱因,对管子自身的寿命会产生一定的影响。

3.4塑性变形分析:

查该机组此次启动曲线可知,单次启动分隔屏的超温次数就达到10次,当出口端温度大于700℃时,参照图7的温度分布可知,入口端的最高温度也已经超过600℃,这种短时超温,会引起材料的塑性变形,是引起管子发生爆管的潜在因素。

用CII软件模拟了分隔屏在超温工况下的热态变形图(见图12),图中黄色轮廓为热态时分隔屏管子的理论变形情况。可以看出,即使在超温状态下,只要活动夹块不脱开,分隔屏管在运行时也是往炉前方向弯曲。

实际在冷态停炉时,分隔屏第2、3排管屏第8小屏已经与折焰角管相碰。通过对分隔屏放样(见图12)得出,当分隔屏入口段管子实际伸长5mm以上时,分隔屏第8小屏出口段才能与折焰角碰上。此时,入口段材料SA213-T91的变形量约为:ε=5/12160=0.0004%,现场已对超温的出口段管SA213-TP347H做了金相检查,没有发现组织异常,管子壁厚也没有减薄。由此可判斷得出,分隔屏出口段管子在冷态时已恢复正常。在锅炉启炉阶段,由于分隔屏超温,入口段管子发生了塑性变形,在冷态时无法恢复,加上出口段个别管子弯曲变形,才导致分隔屏实际在冷态时表现出向炉后弯曲的情况。

结 论

通过以上数据计算和理论分析得知:在启炉阶段,当分隔屏管子超温及同屏相邻管间温差过大时,易导致管屏的二次应力超标,同时管子的内力会超过设计的最小临界失稳力,这两个因素都是引起分隔屏管子出列变形的根本原因。

分隔屏管子超温时,分隔屏的二次应力超过规范许用值,不但使管子发生局部屈服变形,长时间的超温还会引起管子蠕变胀粗甚至爆管,热应力的大幅度变化也是活动夹块等结构不连续处发生破坏的诱因,这种应力的不断积累还是管子发生低周疲劳破坏的不利因素。

参考文献

[1] 郑晓军,崔海娣,周顺文.超临界机组锅炉分隔屏过热器管屏乱排问题分析及解决方法[J].锅炉制造(5):23-26.

[2] 刘润飞,赵强,刘俊建,etal.某发电厂分隔屏过热器管泄漏分析[J].热处理,2019(5).

[3] 张磊,范瑞鹤,王慧文.某350MW超临界锅炉分隔屏变形原因分析及改进措施[J].锅炉制造,274(02):33-34.

[4] 赵现华,赵百荒.分隔屏管屏乱排原因分析及整改措施[J].锅炉制造,2013(1):27-28.