浅谈材料的正确应用对车灯反射镜的设计生产 以及成本的影响

王艳光

摘 要:随着国民经济的增长,我国的汽车工业也有了飞速的发展。汽车灯具作为外观与功能零部件,对汽车的整体品质有着很重要的作用。车厂客户一直希望在保证车灯质量和功能的前提下,在成本方面也提出了严苛的控制。因此作为车灯零部件的研发部门,我们立志于在保证使用功能及质量的前提下,为使汽车车灯更加美观时尚、环保节能、价廉耐用,不断地对其进行细致地研究和开发。本文针对车灯中的核心部件—反射镜作为分析目标,阐述材料的应用的对反射镜设计生产以及成本的影响。

关键词:车灯;反射镜;设计生产

1 反射镜工作环境温度对材料应用的可行性分析

温度是影响是车灯零部件的首要因素,温度的高低,除了灯源开启时的辐射,还有就是灯体外部的环境温度,例如车灯周边的系统工作时辐射的温度,太阳辐射的温度,都会影响车灯内部零件工作的状态。

现在大部分车灯中的光源是灯泡和LED颗粒,不同的光源,在工作时会产生不同的热量。例如灯泡光源开始工作时,会散发出大量的热,这些热会使离灯源最近的零部件因高温而产生微小或者可见的变形。这些因高温产生的变形会影响光型的输出,从而导致不能满足法规,而不能满足法规的车灯是不能对外销售。

新光源LED的一个最大特点就是它是冷光源,它并不会对外辐射产生较高的热量,但是它本身对温度极度敏感。当外面温度超过它的内部结温时,它的发光性能就会快速下降,结果就是不能保证车灯的照明要求。

针对不同的光源环境,为了达到所使用的材料能满足工况使用。生产前期我们做了大量的模拟分析及实验验证。

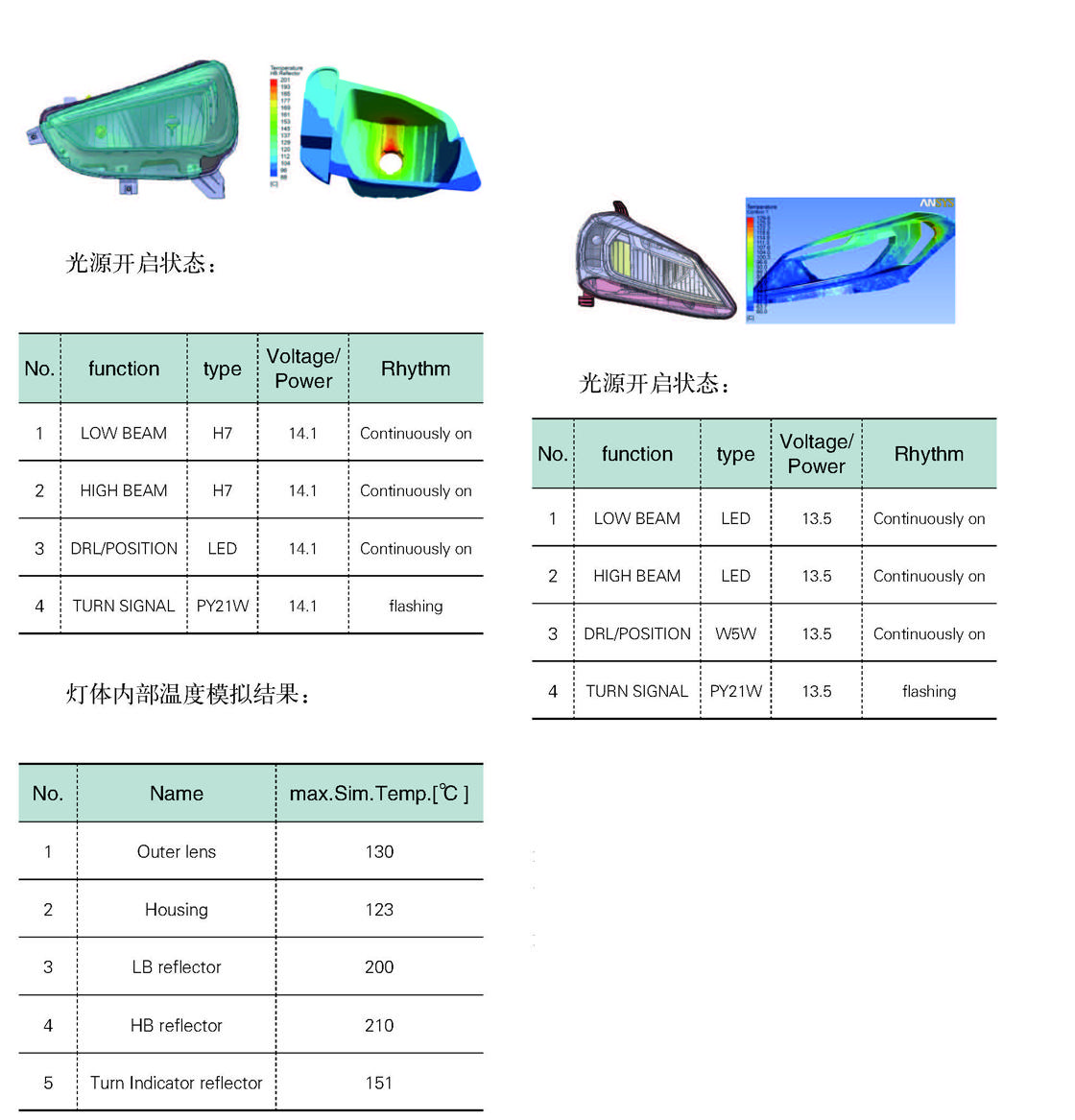

1.1 灯泡远近光光源整灯热模拟分析结果(某品牌车型)

灯体环境温度模拟100℃。

光源开启状态:

灯体内部温度模拟结果:

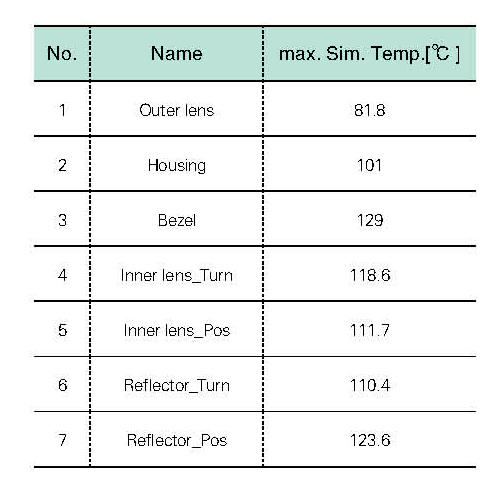

1.2 远近光LED大灯+转向灯灯泡热模拟分析结果(某国外车型)

灯体环境温度模拟60℃。

光源开启状态:

灯体内部温度模拟状态:

综上模拟结果,远近光灯泡大灯。整灯最高温度210℃,远近光LED大灯,整灯最高温度小于130℃,如果是全LED大灯,整灯温度只会更低,这里就不再举例。

根据热模拟结果,我们在选择反射镜材料上,有了明确的方向。主光源为灯泡的大灯,反射镜周围的温度很高,我们一定要选择耐高温的的材料。LED光源的车灯,工作时的温度最高不超过130℃,这样的工作温度,在反射镜材料上给了我们更多的选择。

2 不同材料对车灯反射镜设计生产及成本的影响

实际上,无论是灯泡光源还是LED光源,现在市场上,反射镜的材料通常都会选择一种叫BMC的材料。BMC是Bulk molding compounds的缩写,即团状模塑料。国内常称作不饱和聚酯团状模塑料。其主要原料由GF(短切玻璃纤维)、UP(不饱和树脂)、MD(填料碳酸钙)以及各种添加剂经充分混合而成的料团状预浸料。它是一种热固性塑料,特点是耐高温,刚性好,加热成型后收缩率极小,而且CET(coefficient of thermal expansion)值比较低,受热后尺寸变化不大。在相对长时间的高温条件下仍能保持规定的机械性能。以上这些特性正好满足反射镜对光型稳定性的要求。

但是随着更多LED车灯的应用。高温工作的的车灯不再是我们困扰的问题。此时我们也开始综合考虑反射镜的生产成本。我司把LED车灯的反射镜材料放在了普通PC上。

PC&BMC材料关键特性对比:见表1

从表格上可以看出,PC原材料的价格是BMC材料的2倍,但PC的密度几乎是BMC的1/2,这意味着同尺寸的情况下,PC材料的反射镜更轻。所以在原材料成本上,BMC相对PC几乎没有更多的优势。

PC的热变形温度为137℃,比BMC要差,但也满足LED大灯温度上的使用条件。收缩率及热膨胀系数,需要在设计结构时考虑这一缺陷以保证光型的正确输出。

PC是热塑性材料,具有可再利用性。

BMC材料的主要缺陷如下:

(1)密度大,同等尺寸的反光镜,重量近乎是普通塑料的2倍。(2)熱固性材料让其在回收再利用上的不可能。(3)BMC成型的模具成本高,同尺寸的反光镜,BMC模具要高出普通塑料模具的1/3价格。(4)料杆大,而且飞边毛刺严重,需要特殊处理。(5)反射镜镜面高光渡铝的表面要求,使得以BMC材料在注塑后,需要进行特定的底涂工艺,然后才能再进行真空渡铝。而特定底涂材料的高价以及特殊工艺生产线都是导致反射镜高成本的主要因素。

综上这些缺陷,使得BMC材料的反射镜最终成本很高,以下本文将对BMC及PC材料的反射镜进行详细的成本分析。

2.1 原材料及设计成本对比分析

为避免PC材料注塑的变形以及后期工作时受温度影响热变形缺陷。我们在设计模型上相对应地做了优化调整。根据模拟及实验数据,我们总结了PC材料的反射镜,在3D模型的结构设计是的优化原则:

2.1.1 足够的反射镜的厚度。实验证明,PC材料的反射镜厚度至少要2mm以上。实际厚度要根据灯体内的环境以及FEM分析及振动实验为准。

2.1.2 必要的加强筋设计。在反射镜周边及与其他部件装配的地方,设计加强筋消减受热后的变形。尤其是盒式设计,可以产生较好的效果。

2.1.3 避免注塑应力。可以通过去火消减。数模上的优化设计,几乎不会对成本产生影响。

2.2 模具成本的影响分析

BMC属于热固性材料,在注塑料筒中融化后具有超高的流动性,容易产生飞边, 这一性质使得倒扣的结构难以在零件模型上得以实现,所以需要增加附加零件,通过螺钉等形式再与反射镜连接。但附加的零件需要再开发及新的模具来实现,直接导致了更多的成本上升。

PC属于热塑性材料,无定形料, 成型温度范围宽,可以在数模上设计比较复杂的结构,在模具上都可得以实现生产。

因为BMC材料的特殊性,导致模具成本较PC材料的模具要高出至少1/3的费用。

2.3 后期光学表面工艺处理成本分析

2.3.1 BMC反射镜生产工艺流程

因BMC材料的特殊性,注塑出来的零件表面不够平整,如果直接电镀则会造成工件表面不光滑、光泽低、金属感差,并且会出现气泡、水泡等不良状况。导致最后的光学面质量差,不能通过光学验证。所以必须需要进行底涂处理,即喷涂清漆,UV紫外线处理,晾干后再烘烤,最后还要进行UV固话。塑料件在经过喷涂底漆以后,不但塑料件表面变得光滑平整,而且杜绝了塑料的吸水现象,从而使得蒸镀的镜面效果得以展现。然后才能去下一道工序进行真空渡铝。流程如下:

2.3.2 PC反射镜材料生产工艺流程:

PC材料的反射镜表面工艺相对BMC要简单很多。超过的镜面要求可直接从模具设计要求上得以实现。注塑后可以直接真空渡铝,就可以符合光学面的要求。流程如下:

所以,PC在工艺渡铝上比BMC更具成本优势。

3 结语

综上所述,应用普通PC 材料完全可以替换BMC材料在反射镜上的应用。实验证明,无论从总的材料成本,还是设计结构方面,以及后期的模具生产,工艺处理,PC材料的应用都大大减少了成本上的输入,在以后的车灯开发及成本优化上都具有一定的重要意义。