电动尾门系统的设计分析

高志龙 匡小军 李航 聂根辉

摘 要:本文基于某款车型的电动尾门系统开发工作,介绍了电动尾门基本的工作原理,对主要零件的布置要求做了说明,通过理论分析与软件辅助,对已设计过程中的布置进行有效的校核,以期达到设计的稳健性。

关键词:原理;布置;性能;校核

1 引言

随着国内汽车市场的逐渐成熟,汽车也不再是简单的运输工具,用户对于汽车的需求早已不再是“一套沙发,四个车轮,能跑就行”。汽车的便利性、舒适性、人机交互甚至互联网的属性受到了前所未有的关注。电动尾门这类便利性功能配置逐渐普及开来。随着市场规模的逐渐扩大,成本逐渐降低,电动尾门从以往的高端车型才有的配置到开始下探到中低端车型。由于SUV、MPV尾门整体尺寸较大,重量也较大,所以电动尾门在这类车型上的应用更加广泛。

2 电动尾门系统的构成

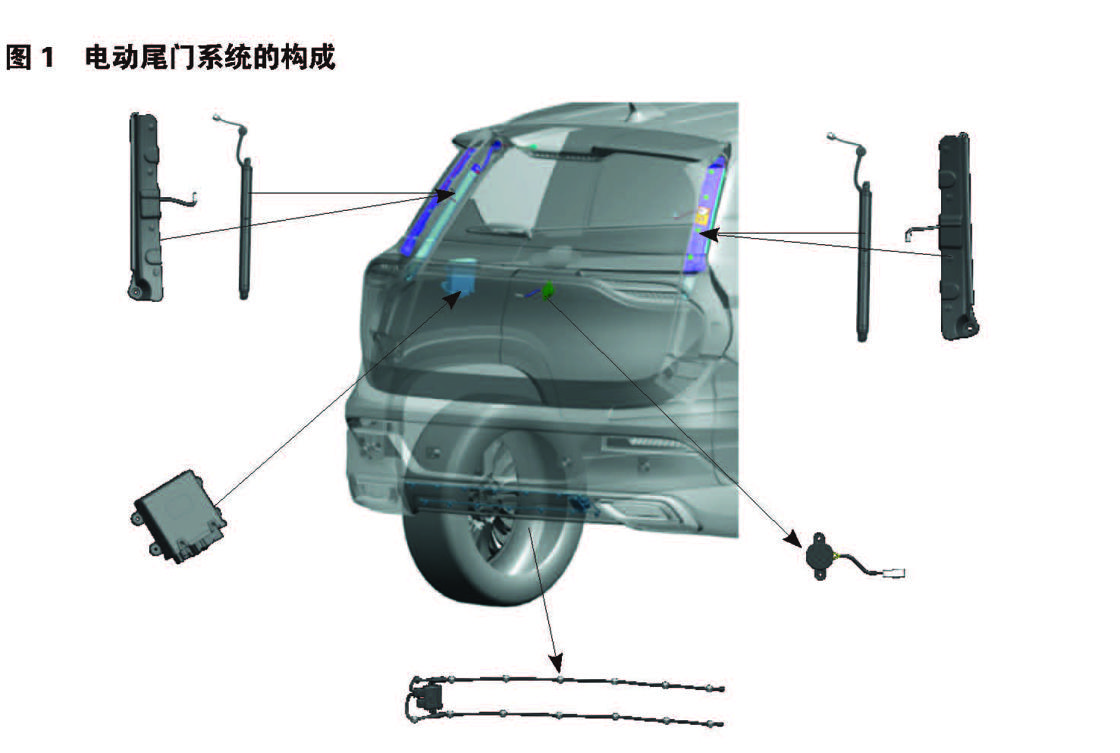

电动尾门系统(Power Lift Gate System,简称PLG)主要由控制系统、驱动机构、锁构成,另外可以选装脚踢传感器增加便利性,选装防夹条增加二级防护功能。

驱动机构目前主要有三类[1]:

第一类为电撑杆式,即替代传统的气弹簧[2],直接布置在尾部流水槽内。第二类为铰链驱动式,即驱动机构布置在顶盖位置,使用鹅颈铰链代替一般的內旋式尾门铰链,驱动机构驱动铰链开启尾门,也可以配合气弹簧应用在重要较大的尾门上。第三类为摆臂连杆式,即驱动机构布置在侧围上,通过连杆与与尾门连接,配合气弹簧实现尾门的开闭运动。其中,电撑杆式由于布置简单,占用空间小,同时对乘员的头空和乘员空间影响最小,得到了广泛的应用。电撑杆式又可以分为单侧驱动和双侧驱动两种。双侧驱动两侧受力平衡,容易控制尾门的间隙段差,同时对尾门的扭转刚度影响小,是目前较好的方案,但是成本相对较高;单侧驱动为一种低成本补充方案:一侧为驱动撑杆,另一侧为气弹簧和机械弹簧为主构成的被动平衡杆。其两侧受力不均衡,难匹配,对尾门两侧的间隙段差控制难度大,见图1。

3 电动尾门的工作原理

电动尾门控制模块(Power Lift Gate Module,简称PLGM)与其他模块通过CAN总线网络通讯[2],网络拓扑如图2。PLGM需要接收档位、车速、电源模式、车辆防盗状态及开关控制等信号,并且需要发送电动尾门运动状态、开度位置设置、尾门锁状态等信号。一般ECU内部集成CAN bootloader,可以通过OBD进行安全访问可以进行在线软件刷新、故障诊断等。

电动尾门系统框图如图3所示,PLGM模块直接控制左右电撑杆(单侧驱动时只控制一侧)、左右防夹条、尾门锁以及蜂鸣器。其中蜂鸣器可以内置在控制模块中,也可以外接。

例如,PLGM接收CAN总线上ESC发送的相关信号如车速信号和TCM发送的挡位信号,来判断基本的开门条件。当总线上相关的开关信号触发时,控制电撑杆电机正转反转或者停止,锁电机进行吸合或释放动作。同时根据电撑杆的霍尔信号来判断是否发生防夹,并完成相关的防夹策略。

在开门初段如果霍尔信号没有变化,则判断此时可能处于冰冻状态,需要执行破冰策略以保证尾门可以开启。当霍尔信号变化速度与标定的变化速度相差较远,则判断尾门现在是雪载状态,即进入雪载模式。此两种策略尽可能的保证了在客户端的正常使用,而不容易出现电动尾门失效不能正常举升问题。

4 电撑杆的布置

4.1 电撑杆的结构

电撑杆基本结构如图4,主要由霍尔板、电机、齿轮箱、丝杆、丝杆套管、机械弹簧、外套管、弹簧套管以及两端的球窝等构成。

霍尔板中一般设计有两个霍尔传感器,用于判断撑杆的运动速度以及位置,用以记忆用户设置的高度,还可以将位置信号转换为开度信号,实时反馈到总线上,多媒体利用此信号进行动画展示。另外还可以根据霍尔信号的变化速率来判断尾门在开关门过程中是否遇到障碍物发生防夹。

电机通过齿轮箱减速增扭将力矩传递到丝杆。丝杆与注塑有螺母的丝杆套管配合,将电机传递过来的旋转运动转化为直线运动,同时配合机械弹簧推动尾门的开闭。

电撑杆的一端通过球窝与球头构成球面副装配在车身支架上,另一侧亦是通过球窝与球头匹配装配在尾门上。

4.2 电撑杆力学性能的校核

由于车身造型原因,一般情况下尾部左右流水槽呈“八”字形,为便于力矩平衡分析,将撑杆投影到X-Z平面内。如图5,O点为尾门铰链中心点,A点为电撑杆在车身侧的安装点,B点为电撑杆在尾门侧的安装点,C点为尾门的重心。B、C分别为B、C点尾门运动过程中对应的点。故在平坡、上坡、下坡情况下分别有公式1~5。

由上分析,在一定的坡度θ下,电撑杆的输出力Fspindle是单一变量β的函数。故设计前期如果尾门最大开启角度,即β的变化范围已确定,且重量重心位置无法改变时,只能通过调整电撑杆的安装点来改变撑杆的力臂对电撑杆进行力学性能匹配。

4.3 电撑杆周边间隙的校核

电撑杆布置完成后需要对其进行运动校核,保证最小间隙大于8mm。利用UG中的运动仿真功能建立仿真模型:

4.3.1 建立连杆

①将铰链销轴和车身侧支架建立为固定连杆L001;②将尾门钣金、尾门侧支架或球头建立为L002连杆;③将撑杆外套筒和车身侧球窝建立为L003连杆;④将弹簧外套筒和尾门侧球窝建立为L004连杆。其余不参与运动的在模型中作参照。

4.3.2 建立运动副

L001与L002之间设置万向节运动副,L002与L003之间设置柱面运动副;L003与L004之间设置万向节运动副,L002与L001之间设置为旋转运动副,并设置驱动速度为“恒定-速度”。

4.3.3 建立测量

可以分别建立多组测量,每组测量选取两个需要实时测量间隙,设置需停止运动的阈值并激活。

最后建立解算方案,并求解即可,见图6。

5 防夹条的布置

5.1 防夹条的工作原理

智能防夹除PLGM利用霍尔信号进行防夹外,还可以通过在Δt时间内的电流变化ΔI来进行判断。通过设定一定的阈值,当ΔI超过此值后启动防夹策略。

上述防夹的标定一般是参考的尾门下边缘的防夹力,此处的防夹力一般在70N左右对人体的伤害较小。当尾门电动关闭时,通过杠杆作用,距离尾门铰链轴线越近,此处障碍物承受的压力越大,霍尔防夹在此处也越不灵敏;电流防夹也不可以将防夹力标定过小,原因如下:

故仅仅依靠电流或者霍尔来实现防夹很可能导致靠近铰链轴线的位置防夹失效,有一定的安全风险。故很多车型都配置有防夹条一般布置在尾门左右边缘,用于二级安全防护。

如图7(a),防夹条的截面有很多种,但基本的机构和原理都一样。防夹条内部有两根导线,导线被导电橡胶包裹,末端连接有电阻值较大的电阻,未触发情况下隔离开一定距离。如图7(b),是一种典型的截面,为提升防夹性能,一般工作角度范围最小为90°。当尾门关闭过程中,防夹条处遇到障碍物时,如手指等,防夹条受到挤压,包裹在橡胶中的导线通过导电橡胶接触,防夹条回路中的电阻由初始较大的末端电阻R迅速减小到较小的电阻,电流也因此急剧变化,PLGM通过对电流的变化来判断防夹条发生防夹,立即控制撑杆电机反转或者立即停止。一般防夹条需要通过3M胶在安装板上,再安装在尾门上,也可以直接卡在尾门钣金上,主要参照尾门的安装环境和条件。

5.2 防夹条布置校核

如图8为尾门防夹条与实车环境匹配的一处截面,红色实线为手指模型,虚线为手指模型公差,指模型放置在尾门左右分缝处,将防夹条按照尾门关闭方向移动至刚好触碰到手指的位置。L1为防夹条的夹手行程(即,尾门边缘,一般为尾门钣金、尾门玻璃或者是尾门副翼到手指模型的正公差状态的距离,L2为防夹条的触发行程(在尾门全关位置与刚好触碰到手指時的距离),如果符合L1 6 控制模块的布置 控制模块通常布置在舱内,水环境相对较好,故一般情况不做特别的防水处理。但是布置模块需要保证接插件向下10°以内,以保证舱内空调冷凝水可以顺利排出不积在模块内部,如图9。 控制模块的布置也需要考虑到线路中的压降,因此不宜距离尾门撑杆电机过远。通常情况下控制模块布置在后侧围上或者尾门上,具体需要结合线径计算回路内阻,保证不影响撑杆正常的工作。 7 结语 本文介绍了某款车型的PLG基本工作原理,对电撑杆的力学性能进行了理论分析,并利用UG软件对其周边环境进行间隙校核;对防夹条进行的布置和校核也明确的提供了相应的方法,保证设计的稳健性,同时为后续项目提供了经验。 参考文献: [1]李超帅,王炳飞,林森,于波,李瑞生.汽车电动尾门系统的设计研究[J].汽车实用技术.2018(09):54-57. [2]陈峰.汽车背门气弹簧布置[C].创新装备技术 给力地方经济——第三届全国地方机械工程学会学术年会暨海峡两岸机械科技论坛论文集.2013:11. [3]刘金凤.基于CAN总线的汽车电气系统的设计研究[J].微型电脑应用.2019(35):124-126.