炼铁部3#烧结机提高碱度稳定率的生产实践

杨国君,樊晓磊

(新兴铸管股份有限公司,河北 武安 056300)

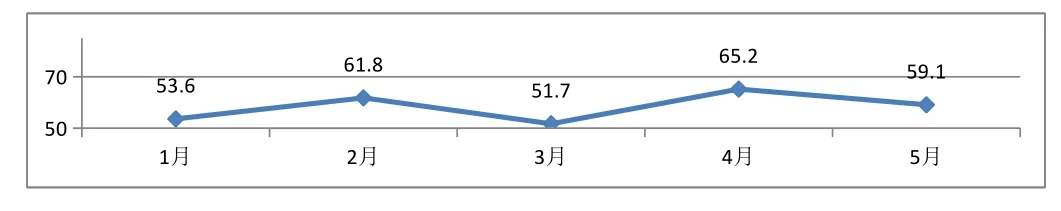

碱度R稳定率是烧结矿重要质量指标,直接关系到炼铁高炉的稳定顺行及技术经济指标的改善。2017年初3#烧结机烧结矿碱度稳定率下降至60%,影响到高炉顺行,提高碱度稳定率保证高炉成为重点工作,为此我部组建攻关小组开展提高烧结矿碱度稳定率攻关活动。通过攻关小组开展工作,查找造成碱度波动的主要因素,采取相应措施,使3#烧结机碱度稳定率逐步回升。

表1-1 2017年1-5月份碱度稳定率

1 问题与分析

1.1 原料结构影响

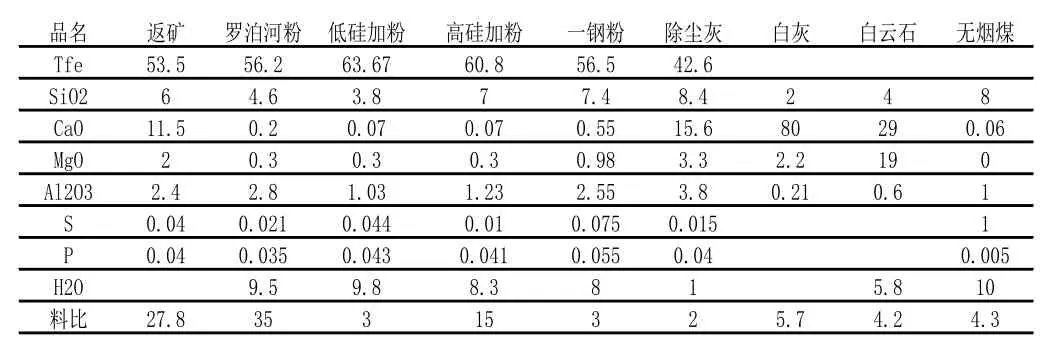

我公司3#烧结机主要生产铸管铁水用烧结矿,对微量元素含量要求较高,原料结构以罗布河粉为主,配加多个非主流铁原料,配料表见表-1生产过程中公司要求在保微量元素含量的前提下保证降低成本,因此各铁料配比调整频繁,造成混合料成份波动,导致碱度稳定率下降。

表2-1 初期铁料种类及配料表

1.2 除尘灰影响

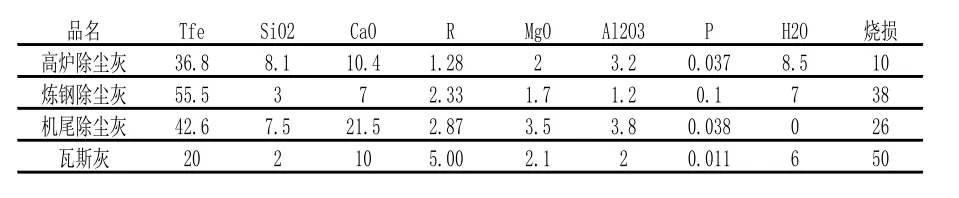

根据环保要求,公司除尘灰不再允许出厂,要求全部回收参与3#烧结机配料,除尘灰采用气体管道运输至一个灰仓内。每天约消耗炼钢灰约60吨;机尾除尘灰约90吨;高炉混合灰约30吨,及少量瓦斯灰。各工序除尘灰成分复杂多变外,配加时间主要根据仓位情况没有固定规律,尤其炼钢灰成分波动较大,影响烧结矿碱度稳定。

表2-2 各除尘灰成分表

表2-3 炼钢灰成分波动

1.3 配料系统下料波动影响碱度稳定率

配料系统铁料采用圆盘皮带称给料,下料过程中料仓下料不稳波动较大,皮带称粘料影响下料准确。

1.4 卸灰阀给料

熔剂采用单向卸灰阀给料,靠调节卸灰阀电机转速调节给料大小,卸灰阀经常被大颗粒生烧熔剂卡住,悬断料频繁,在处理时造成喷仓,致使混合料SiO2和CaO波动。

1.5 原料储备影响

3#烧结机料场无混匀中和设施,原料采取直接入仓或二次倒运方式入仓,原料种类多,料仓平台空间狭小,料仓边界不清易导致混料现象。

2 改进措施

2.1 优化原料结构

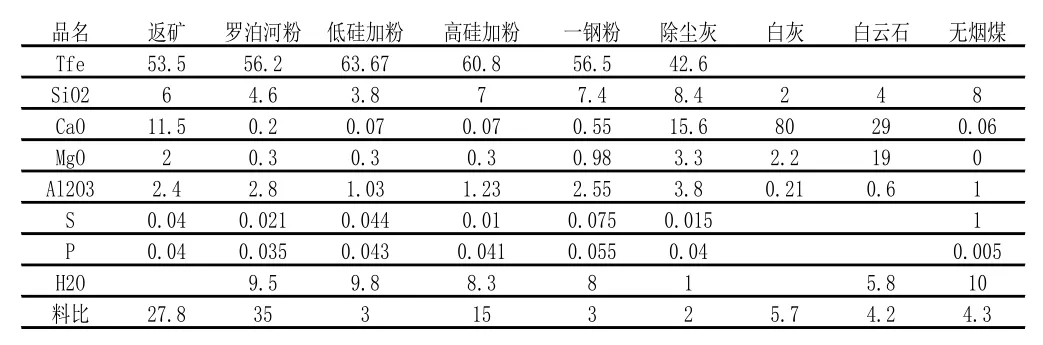

在铁料采购上根据增加罗布河配比,减少使用铁料种类,稳定原料配比,配料工序了减少调整频次,稳定了混合料成分。

表3-1 调整后原料种类及配比

2.2 除尘灰分仓变动

针对各工序除尘灰成分波动,输送时间不规律的现状,将各种除尘分仓逐一配加,减少配比延长除尘灰配加时间,成分波动较大的炼钢除尘灰,1#烧结机配料系统的改造。

2.3 配料系统进行改造

所有铁料子仓电震加上定时继电器,每隔半小时振打一次,保证了铁料下料稳定。

2.4 对熔剂仓进行改造

单向卸灰阀改为双向卸灰阀,增加拖拉皮带秤,熔剂称量方法由调节卸灰阀转速改为皮带称称量,稳定熔剂下料量。

2.5 原料厂管理措施

加强原料场管理,安排专人专岗监督卸车杜无序卸车,并对母仓进行了改造隔离。

3 效果

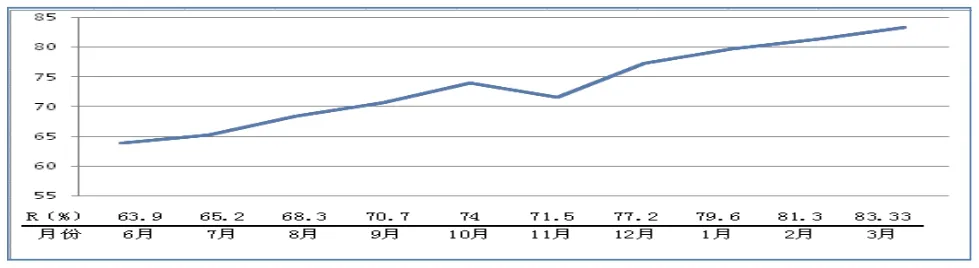

经过有针对性的采取措施,有效减少了造成烧结矿碱度波动的因素。优化原料种类稳定了料比结构,减少了调整频次。除尘灰分仓使用,方便了岗位工根据每种除尘灰的成分变动进行计算调整。配料系统和溶剂上料的改造,提高了上料精度。加强料场管理杜绝了混料造成的成分波动。经过近一年攻关,烧结矿碱度稳定率由60%左右提高到83%以上,为高炉运行提供了保障,烧结矿碱度稳定率每提升10%,高炉焦比降低1%,产量可提高1.5%,吨铁成本降低6元。

表4-1 2017年6月以后碱度稳定率提升

4 结语

引起烧结矿碱度波动原因有多种,但主要是混合料中SiO2和CaO成分的变化。在日常生产过程中,只要从源头抓起,消除混料现象,保证下料精度和稳定性,减少生产波动,可提高烧结矿碱度稳定率,为高炉提供精料。