低温SCR技术在焦炉烟道废气治理中的应用

李 妍,刘 耀

(内蒙古包钢庆华煤化工有限公司,内蒙古 包头 014010)

焦化行业是大气污染防治的重点行业之一,焦炉烟囱排放污染物,主要为SO2、NOX及颗粒物,SO2是焦炉加热煤气中所含硫化物燃烧产生的,根据各厂煤气净化的程度和焦炉管理水平,一般在100 mg/m3~600 mg/m3。燃气在焦炉立火道燃烧时会产生NOX,以5.5m(6.05m)捣固焦炉为例,其排放浓度一般在500 mg/m3~1000 mg/m3。

自2015年1月1日起,现有企业执行《炼焦化学工业污染物排放标准》GB16171-2012“表5”(以下简称《标准》)规定大气污染 物 排 放 限 颗 粒 物 30mg/m-³、SO250mg.m-³、NOX500mg.m-³;在国土开发密度较高、环境承载能力开始减弱,或大气环境容量较小、生态环境脆弱,容易发生严重大气污染环境问题而需要采取特别保护措施的地区,执行GB16171-2012“表6”15mg.m-³、SO230mg.m-³、NOX150mg.m-³;规定大气污染物排放限值。目前炼焦行业中以焦炉煤气为热源加热的焦炉,在没有配套建设相关脱硫脱硝设施的情况下,焦炉烟囱大气污染物排放的浓度和总量均超过国家排放标准限值。因此,焦炉烟气能否达标排放,严重制约焦行业污染物达标排放[1]。

1 焦炉烟道废气脱硝的特点及技术瓶颈

焦炉烟道废气温度较低,受焦炉炉型、燃料类型、操作制度、现场管理水平等因素的影响,不同焦化厂焦炉烟道废气温度差别很大,一般在220℃~310之间(电厂烟道废气温度为300℃~400)。如果直接采用电厂烟道废气脱硝所用的催化剂进行脱硝,脱硝效率低,很难满足国家排放标准要求。因此,低温催化剂的研发和选型是SCR技术能否在焦炉烟气治理中应用的核心问题。

2 焦炉烟囱必须始终处于热备状态

焦炉正常生产所需的动力来自于焦炉烟囱产生的热压吸力,烟气温度是产生热压吸力的根本原因,焦炉烟气净化系统一旦发生故障,只有处于热备的焦炉烟囱才能提供热压吸力,使烟道废气应能够迅速排放到大气,保证焦炉生产不受影响。

为达到该工艺控制条件,要求在日常生产过程中,原有烟囱必须保持-350Pa的抽力,即保证焦炉烟囱必须处于热备状态。因此,在保证安全生产的工艺条件下,如何降低能耗指标,使环保设施能够在绿色低碳模式下运行,也是该工艺的能否长期运行的重要制约条件。

3 低温SCR技术在焦炉烟道废气治理中的应用

低温SCR技术在焦炉烟道废气脱硫脱硝中的应用,相当直接地借鉴了成熟的电厂脱硫脱硝流程。从焦炉烟囱出来的280℃~290℃的烟气首先进入SCR反应器在催化剂作用下,还原剂与烟气的NOX发生还原反应生成氮气和水,从而达到脱硝的效果,脱硝后的烟气进入余热锅炉,余热回收后的烟气温度大约在160℃~170℃,此时再进入脱硫塔进行脱硫,脱硫后的烟气经脱硫塔除雾后排入大气。

这种技术存在着一个核心问题,即脱硝反应系统反应温度低,烟气SO2含量高,这样对催化剂的工作环境极为不利。使得催化剂的抗硫性能、低温性能和机械性能等都要达到较高的标准,才能达到目标脱硝效率。因此,SCR催化剂选用特殊的新型低温催化剂,以高比表面积二氧化钛为载体,主要活性成分为稀土,其在180℃~320℃范围都具有很好的催化活性,且脱硝过程中无SO3的转换,大大减少了烟气脱硝过程中硫铵对催化剂及后续设备的影响。

“低温SCR技术+余热回收+烟气脱硫技术”的流程设计,最为直接利用烟道气原有温度进行脱硝,工艺简明,余热回收资源多、效率高。

4 低温SCR技术在焦炉烟道废气治理中的运行实践

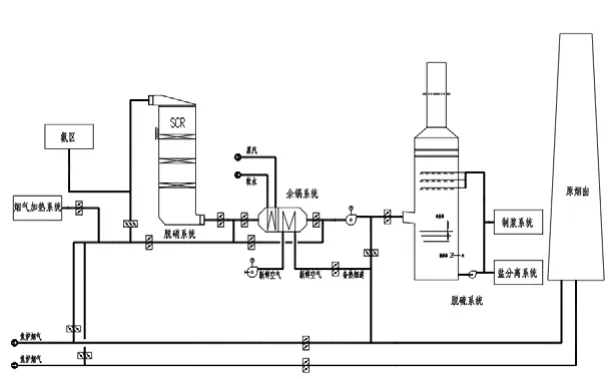

以某105万吨/年捣固焦炉为例,工艺主要分为4部分:包括焦炉烟道废气低温SCR脱硝、余热回收、烟气脱硫及副产品硫酸镁回收系统4个单元。

图1 焦炉烟气脱硫脱硝工艺流程

(1)焦炉烟道废气低温SCR脱硝系统。焦炉烟道废气经风机送到SCR反应器。来自液氨储罐的液氨靠自身压力进入蒸发器中,被蒸发器内的热水加热蒸发成氨气;从氨气缓冲罐出来的氨气与稀释风机出来的空气经过混合稀释,通过喷氨系统被注入烟气中。在SCR反应器内氨与氧化氮反应生成氮气和水,反应生成水和氮气随烟道废气进入余热锅炉。反应方程式如下:

4NO+4NH3+O2=6H2O+4N2;NO+NO2+2NH3=3H2O+2N2

以焦炉煤气为热源加热的焦炉烟道气中SO2值普遍偏高,在180℃~230℃温度区间内,SO2易转化为SO3,进而与NH3反应生成粘稠状的硫酸铵盐粘附催化剂,造成管道堵塞和设备腐蚀,催化脱硝效率急剧下降。因此,在SCR烟道入口处设置一台加热炉,通过燃烧产生焦炉煤气与烟气混合后提高烟气温度,除去催化剂表面可能会形成的硫铵盐。

(2)余热回收系统。从焦炉烟道废气脱硝装置来的烟道废气为230℃~310℃,经过热管蒸发器烟气温度降至193℃,进入省煤器余热锅炉给水后温度降至183℃。而后烟气进入空气预热器,利用余热预热新鲜空气至150℃,将热空气送入焦炉烟囱保持烟囱的吸力和温度,达到备热烟囱的目的。烟道废气温度进一步降低至165℃进入脱硫系统。通过余热锅炉和空气预热器两部分,实现对废热烟气的余热利用和焦炉烟囱的备热。

(3)烟气脱硫系统。烟气脱硫系统采用镁法脱硫除尘一体化技术,将氧化镁经过浆液制备系统制成氢氧化镁,吸收浆液在吸收塔内被强烈雾化,浆液形成的液膜、液滴、液雾充满反应器空间,并与烟气充分接触反应,生成亚硫酸镁溶液和硫酸镁溶液,吸收反应完成后烟气经除雾器除去烟气中夹带雾滴。

脱硫塔内烟气和氧化镁浆液采用逆流喷淋洗涤,液气比控制在5L/m3以下(一般石灰石-石膏吸收塔的液气比一般控制10 L/m3左右),其对不同烟气量、烟气浓度烟气的适用范围非常宽,可在30%~110%的负荷范围内进行任意调整,也大大降低了浆液循环所需的能耗。

(4)工艺特点。①采用先脱硝后脱硫的工艺方案,充分利用系统自身热能减少能耗;流程短、占地小;②净化处理后焦化炉烟气,SO2、NOx排放均满足《标准》要求,NOx含量降至450mg/Nm3以下,考虑越来越严的环保要求,远期目标应能降至150mg/Nm3。可实现系统脱硝效率≥80%,脱硫率≥96%。③无废水、固废产生,脱硝装置用催化剂可再生、回收,解决了企业存在的环保风险。④工艺对余热的充分利用和回收七水硫酸镁,在解决环保问题的同时产生一定的经济效益。

5 经济技术指标及污染物减排量

以105万t/a的一组焦炉为例,污染物减排量见表2,经济技术指标见表3。

表2 污染物减排量

表3 技术经济指标表

6 结束语

焦炉烟气脱硫脱硝一体化工艺设计抓住了焦炉烟气治理的关键——中低温特性,充分考虑了焦炉生产对烟气回送温度的要求,能够针对性地解决焦炉烟气SO2和NOX污染物脱除问题。为焦化企业烟气达标排放提供技术支持。