方坯连铸机拉矫机液压系统优化改造

张耀东 张翼斌 辛建平 杨大尉

(河钢股份有限公司承德分公司,河北 承德 067102)

一、引言

1#方坯连铸机在2013年12月建成投产,拉矫机液压系统采用原拆除40吨连铸系统旧阀台利旧拼装而成,原阀台拆除闲置时间在半年以上,最终系统安装完成后,拉矫机液压控制部分阀件种类多、杂,阀件铭牌缺失,无法确定阀件规格及工作机能。

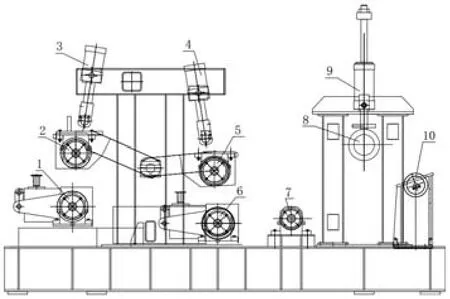

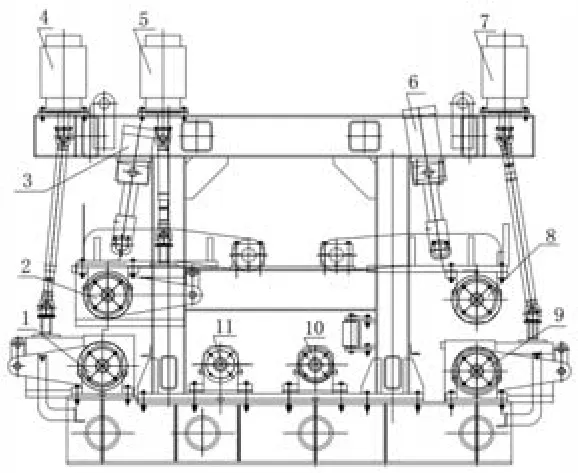

1#铸机原采用下辊传动的四辊拉矫机如图1.1,另单设一脱坯辊用于脱开引锭杆和铸坯,由3组液压缸控制拉坯、脱坯和矫直工艺,三个上辊均有液压缸压下装置。后由于备件供应和备件与2#铸机统一的需要,改为6辊整体机架拉矫机如图1.2,采用连续矫直技术。改为六辊拉矫机后,拉矫机由3组液压缸减至2组液压缸控制,脱坯辊液压缸承担了脱坯和矫直的工作。

图1.1 原拉矫机结构图

图1.2 改造后拉矫机结构图

二、拉矫机液压系统介绍

(一)拉矫机液压系统原理

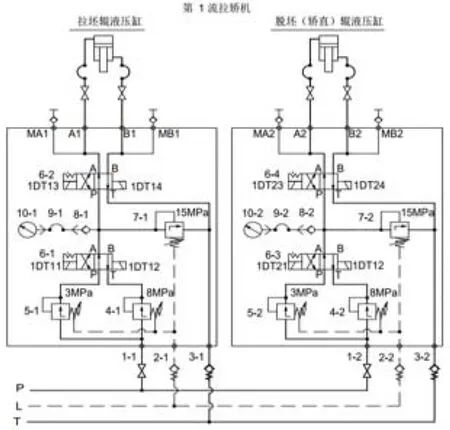

拉矫辊阀台采用2组减压阀,出口分别提供8Mpa(冷压)和3Mpa(热压)压力油,供拉矫机送拉引锭杆和拉铸坯使用。拉坯辊和矫直辊使用冷压或者热压由图2.1、图2.2中换向阀6-1来进行选择,阀6-1后设置一溢流阀7-1来限制系统拉钢过程中出现减压阀调压失效压力增大造成的不利影响。换向阀6-2和6-3分别控制拉坯上辊和矫直上辊的抬起和压下,实现送拉引锭杆和拉铸机的功能。

(二)拉矫机液压系统存在问题

由于原40t系统拉矫机液压系统采用单电磁铁驱动两位四通换向阀,与现2#铸机拉矫机使用带定位机构的双电磁铁二位四通阀换向阀无法进行替换使用,造成1#铸机生产过程中经常出现拉矫机阀件故障无备件更换的情况,。

2#拉矫辊使用同一套高低压转换进行供给压力油,如其中任何1台减压阀出现故障,同时影响到1、2#拉矫辊的正常工作。生产和准备过程中,因减压阀故障造成某一流拉矫机在做准备拉钢时无法送引锭杆,或者是拉钢过程中压力降低导致某一流铸坯下滑堵流。

三、优化改造方案

通过分析前述拉矫机液压系统存在问题,并对比现2#铸机拉矫机液压系统,进行了以下几方面的优化改造:

(一)拉矫机液压控制:将每台拉矫机2个液压缸的供油系统分开,各自进行供油,这样在生产中1个拉矫辊液压系统出现故障,仍然可以使用另一个辊来完成拉钢,保证生产的正常进行。改造完成后8个拉矫机拉坯辊和脱坯矫直辊液压原理完全相同,拉矫机液压原理图见图3.1。

(二)液压阀块重新设计加工,每个拉矫辊液压阀块相同,功能相同。为减少备件种类,同时与其他铸机液压阀进行互相替换,液压阀统一选择10mm通径。其中换向阀选用无复位弹簧,带定位机构的双电磁铁二位四通阀,选择此型换向阀的优点是就算电磁铁失电,阀芯仍然保持在确定的位置,不会自行进行换向造成不必要的事故。为保证液压阀件质量,液压阀生产厂家选择Parker、Rexroth系列(北京华德和上海立新)。

(三)2个液压缸的高低压设置与改造前一致:引锭压(冷压)8Mpa,拉坯压(热压)3 Mpa。仍然选用DR10系列先导式减压阀,冷压减压阀调压范围0~10Mpa,热压减压阀调压范围0~5Mpa。每个辊选择ZDB10VP叠加式溢流阀作为安全阀,调压范围0~20Mpa,本拉矫机系统设定溢流压力15Mpa。

(四)拉矫机改造完后,液压缸由3个减至2个,新拉矫机脱坯和矫直使用同一个液压缸完成,新拉矫机阀台设计为2组,一组控制拉坯辊液压缸,另一组控制脱坯矫直辊液压缸,管路使用原拉矫机1#、2#拉矫辊液压管路。将原来的脱坯辊阀台完全取消,管路全部拆除。

四、结语

通过对拉矫机液压系统存在问题的分析,对1#铸机主机液压系统进行了优化改造,经过改造后,拉矫机液压系统使用逐步趋于稳定,故障率较改造前大大降低。设备故障率降低,提高了铸机生产效率,同时降低了岗位人员拉钢过程中二次开浇的安全风险。

图3.1 改造后矫机液压系统阀台原理图