头颈躯干快速固定器的设计与实现

张孝强,王 伟*,赵 展

(1.海军特色医学中心,上海 200433;2.上海理工大学,上海 200093)

0 引言

舰载机阻拦着舰的事故风险较大,除阻拦失败坠海、爆炸事故造成飞行员弹射跳伞外,对于完成阻拦迫降的甲板事故中,飞机受损、飞行员受冲击失能的概率较高,需要尽快实施离机救援。对此类战斗机座舱内失能或危重伤员进行医学救援时,尽快使其脱离危险空间,同时尽量避免出现二次或继发性损伤是救援的关键[1]。此类伤员多因冲击、挤压等造成头颈或脊柱伤情,在离机救援前必须开展固定防护以避免伤情加重[2]。相比肢体的骨折,头颈、躯干或脊柱损伤等不仅危及生命,更直接影响救援操作、伤员搬运等过程,处置相对困难[3]。

根据功能和作用的不同,现有的头颈躯干(或半身)一体化固定装置主要分为头颈胸矫形器、躯干(脊柱)夹板、脱困(救援)装具等,如图1~3所示。头颈胸矫形器侧重于人员体态固定与矫形,不适用于伤员救护过程;躯干(脊柱)夹板虽可用于救护伤员并提供半身固定防护,但不适于吊运且缺少必要的颈部支撑功能;脱困(救援)装具尽管具有良好的头颈躯干固定防护能力,也适于伤员吊运,却因“包裹”过度而不适于战斗机座舱内的快速展开使用。本文在分析现有战斗机的座舱高度、空间条件以及伤员坐姿起吊勤务需求基础上,拟设计一种新型头颈躯干一体化快速固定器,既便于救援人员在座舱外操作使用,亦可实现座舱内失能飞行员救援脱困时的头颈躯干快速固定防护,以期避免或减小救援中可能造成的继发性损伤。

图1 头颈胸矫形器[4]

图2 躯干(脊柱)夹板[5]

图3 脱困(救援)装具[6]

1 头颈躯干快速固定器的关键设计问题

对于战斗机飞行员离机救援,必须行动迅速,使用特殊的救援器材并遵循严格的救援程序。如图4所示,救援人员通过离机救护装备靠近战斗机座舱后,依次操作为开舱盖、安全操作(针对飞机)、伤员固定、起吊离机、安全下放,医护人员初步现场急救处置之后再进行安全转运[7-8]。对于甲板事故飞行员的医学救援,急救、生命支持及转运一体化装置成为研究的重点和热点[9],但对于失能飞行员离机救援所需的固定问题关注不足,缺少贴合头颈躯干损伤防护需求、适合坐姿使用的一体化快速固定器材。头颈躯干固定防护器设计应满足安全、有效、可靠等要求,承受力应达到75 kg,破坏强度超过300 kg。另外还应满足如下要求:(1)展开和固定时间短:战斗机迫降后,可能随时会爆炸起火,故必须尽快实施救援,让飞行员快速离舱。(2)操作简单,方便固定及调整:因为救援时间紧迫,过于复杂的操作不仅容易出错,同时浪费时间。(3)体积小、质量轻:考虑到离机救援操作处于登高装置之上,平台狭小、情况复杂,因此救援人员携带的器材必须轻巧,才能满足紧急救援需求。(4)符合人体工效学要求:设计上需考虑伤员身高的不同,具备可调整性,以满足人体舒适性要求,避免引起身体不适或加重痛苦。(5)具有较好的实用性与美观度:良好的固定器材可以使伤员得到可靠的固定与有效的防护。(6)满足应急离机救援环境要求:适应战斗机座舱内座椅、座舱盖等限制条件,考虑飞行员戴头盔与不戴头盔2种情况下的头颈躯干一体化快速固定问题。

图4 飞行员离机救援过程模拟

2 头颈躯干快速固定器的设计与制作

2.1 虚拟设计与主要结构组成

采用三维设计软件进行头颈躯干快速固定器前期的概念设计,如图5所示,其主要结构包括四部分:(1)背板:是支撑与固定头颈躯干的基体,在伤员起吊过程中将均匀承受身体质量。背板拟采用高温热塑板材聚丙烯(polypropylene,PP)材料制作,其结构强度较大,又不似钢板、铝合金等金属材质过于冰冷坚硬,同时适合在潮湿、盐雾等恶劣环境情况下使用。(2)胸部固定带:起核心承重与绑定作用,坐姿起吊时将承受上半身质量,并使躯干与背板紧密贴合,可防止上身质量作用在腰椎上,降低腰椎二次损伤的风险。(3)腿部固定带:与胸部固定带在身前连为一体,坐姿起吊时将主要承受下半身质量,后期设计需要进一步验证此处承力的人体规范性要求。(4)颈托:与背板活动连接,具有头颈部稳定支持、固定保护与颈椎免荷的作用。

图5 头颈躯干快速固定器虚拟设计示意图

2.2 强度要求

考虑到安全性及快速固定的要求,采用符合国家规范、具有强制3C认证的安全绑带及快速安全插扣,如图6所示,其性能应满足GJB 900A—2012《装备安全性工作通用要求》及GJB 450A—2004《装备可靠性工作通用要求》的相关要求。

图6 国家3C认证的快速插扣

2.3 样机试制

2.3.1 背板的制作

背板的制作包括测量、模型制作、打磨、组装、试样等流程,具体如下:

(1)测量:对人体上半身关键尺寸进行测量,如肩宽、腰围的测量,头盔及头颈部关键尺寸测量等,作为将来修型时阳模尺寸的重要参考依据。

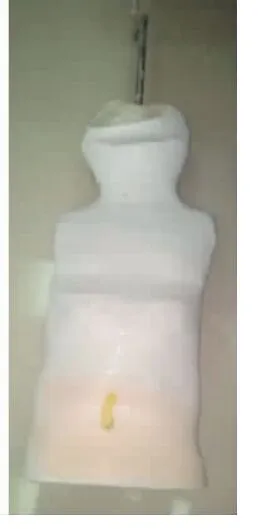

(2)标记骨性标示位:对免压点及加压点等关键点进行标示,作为后续修型的重要关注点。

(3)取石膏模型并修型:如图7所示,对170 cm左右的模特进行取型,获取阴模,之后进行修补及灌注石膏,获取阳模,并对照步骤(1)所测量的尺寸进行阳模修型。考虑到需要一定的适应范围,故对尺寸进行了稍许放大处理,最终获得石膏模型如图8所示。

图7 石膏绷带取型示意图

图8 石膏阳模示意图

(4)热塑成型:将剪裁合适的PP板材置于热烘箱中加温到160°C以上,待软化后覆盖到石膏模型上,抽真空,使板材紧贴石膏模型。

(5)打磨及装配安全绑带:上述模型冷却后,即可切开打磨口型等,如图9所示,打磨后进行打孔及安全绑带的装配。安全绑带可在一定范围内进行调整,以便能够与躯干更好地贴合。

(6)添加背板内衬:在背板内部粘贴上泡棉材料的内衬,如图10所示,以增强贴合性、防滑性。

图9 背板制作示意图

图10 内衬制作示意图

2.3.2 颈托的制作

考虑到头颈部受力较小,采用透气性强、质量轻、刚度小、韧性强的低温板材进行热塑成型。因为低温板材在室温下处于固态,质地较硬,当温度大于70°C时变得柔软可塑,且低温板材制作简单、材质无毒无味,适合贴身使用[10-11]。其成型效果如图11所示。颈托成型后进行相关固定绑带的配装,绑带长短可调,以适应伤员颈部的差异化调节,确保合适的张力与舒适度。

图11 低温板材颈托示意图

通过背板与颈托、固定带的组装,最终制成的头颈躯干快速固定器样机及穿戴效果如图12所示。从结构尺寸、质量、可调性、舒适性、安全性、有效性、快速固定等方面进行综合评估,结果表明整体质量较轻,总质量不超过5 kg,主要质量集中于背板与安全插扣。根据模特试穿效果、舒适性反馈,总体效果较为满意,后背固定牢靠,承力分布合理;颈托固定良好、接触面较大、压力分布均匀,因此对胸腔呼吸压迫较小,且松紧度可调。后续经反复测试对局部细节做了进一步调整及优化。

图12 头颈躯干快速固定器样机及穿戴效果图

需要注意的是,此次设计的颈托试制所采用的低温板材的机械性能会在半年以后有所下降[12]。考虑到其制作简单、成本较小,实际使用时可根据需要合理确定其更换(新)周期。此外,更理想的办法是采用碳纤维增强复合材料(carbon fibre reinforced plastics,CFRP)来制作成型颈托。CFRP的传统加工一般采用热压罐成型工艺,其成型原理是利用高温惰性压缩气体对铺放好的预浸料进行加热、加压处理,使树脂基复合材料在高温条件下碳化并成型[13]。该过程复杂且纤维末对人体有害,因此需由专业厂商进行生产。CFRP质量比铝轻,强度却高于钢,具有耐腐蚀、高模量等特性,应用前景广泛,但目前的加工成本和生产效率仍是瓶颈问题。

3 实验验证

3.1 强度验证

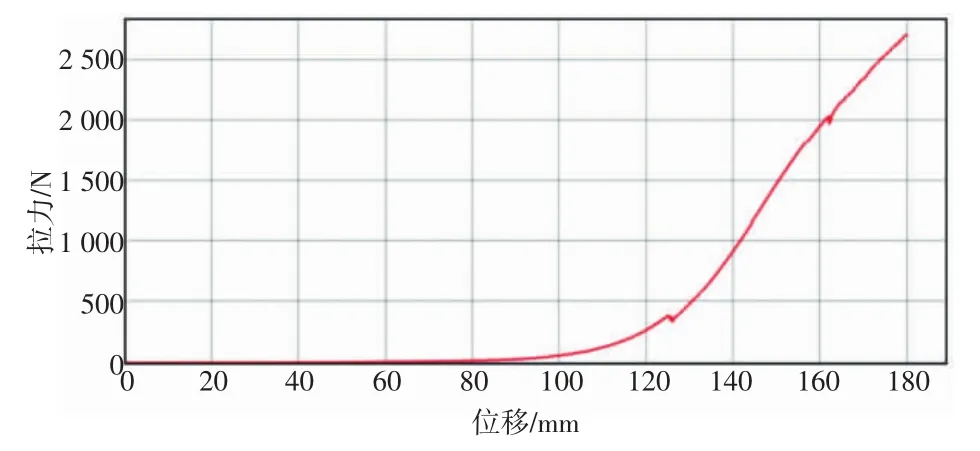

参考GJB 900A—2012及GJB 450A—2004的要求,采用Instron5965拉伸试验机[14],以60 mm/min的速度垂直进行拉伸实验,使试验机加载的力缓慢增加到2 400 N,样品未发生较大形变,且绘制出的时间、位移、应力表格数据无异常变化,位移-应力曲线基本平滑。当拉力达到2 400 N以上时结束拉伸,其拉伸曲线如图13所示。经验证,所设计的头颈躯干快速固定器符合承载受力的要求。

图13 头颈躯干快速固定器拉伸曲线

3.2 伤员固定与起吊实验

3.2.1 伤员固定实验

按照实际战斗机座舱条件建立限位空间场景,进行模拟伤员离机救援的坐姿固定操作:(1)救援人员在“座舱外”将固定器背板插到“座舱内”坐姿伤员的背后;(2)将背板肩部连接的颈托“套过”伤员头部后,扣在伤员脖颈及前胸处,调整并拉紧固定绑带;(3)从伤员两侧腋下将背板连接的胸部固定带引至胸前并由插扣快速连接;(4)将背板末端的腿部固定带的一头从坐姿伤员大腿外侧穿至内侧,环绕腿部后与另一头通过插扣快速连接。测试表明,基于背板的一体化固定器结构合理、操作方便可靠,插扣连接到位后有声音提醒,绑带长短调整迅速,展开及固定时间约1 min,穿戴符合人体生理曲线,模拟伤员无不适感、心理易于接受,验证了固定器结构设计的可行性。

3.2.2 伤员起吊实验

如图14所示,在模拟座舱的上部采用滑轮绳索结构,将身高约170 cm的模拟伤员起吊离舱,直至伤员脚部离开“座舱”前挡的高度限制,在此过程中人为侧向推动、施加向下拉力,以模拟、验证实际起吊离机操作过程中的不稳定性及其可能的影响。结果表明,一体化固定器与模拟伤员贴合紧密、固定效果良好,起吊过程中模拟伤员的头颈部支撑稳固、背部承力均匀,起吊时背板连接的胸部、腿部固定带同时承受起吊绳索的拉力,确保伤员出舱始终保持坐姿状态。

图14 模拟起吊出舱示意图

4 结语

战斗机座舱内失能或危重伤员的离机救护涉及诸多方面,本文在分析现有问题的基础上,设计并试制了一种头颈躯干快速固定器,实现了伤员离机救援过程中头颈躯干及脊柱的固定防护功能。经过模拟实验验证,一体化结构方便救援人员单手携带;基于背板插入的形式符合舱内坐姿固定实际需求;颈、胸、腿三处固定结构满足伤员起吊与防护要求。经过实验反馈,可进行如下改进:(1)颈托的固定采用魔术贴粘接即可满足需求;(2)胸部固定带应适当加宽加厚,适当增加硬性以方便操作;(3)2个腿部环绕固定带可合为一个,即穿过双腿环绕并通过插扣快速连接,如此可进一步缩短操作时间。后续按照反馈意见对固定器改进后,将进一步针对实际救援情形开展实验验证与相关研究。