砂卵石地层矿山法隧道近距离穿越既有线关键技术研究

戴志仁,任 建, 王 俊,李小强

(1.中铁第一勘察设计院集团有限公司 a.陕西省铁道及地下交通工程重点实验室, b.轨道交通工程信息化国家重点实验室,西安 710043;2.成都地铁运营有限公司,成都 610041)

成都市最新一轮建设规划相关线路已经全面开展,预计到2022年年底,全市通车里程或将会达到600 km,在城市轨道交通线网初具规模或具备网络化运营的条件下,后续线路建设过程中,不可避免地出现了很多穿越既有运营线路[1-2].

对于富水砂卵石地层条件下的地铁隧道而言,特殊的工程地质条件与越来越苛刻的周边环境需要有针对性处理方案,如康华等[1]对双层衬砌的有效性进行了论证分析,发现复合式双层衬砌对结构耐久性更为有利;王剑明[3]以渝黔引入贵阳枢纽铁路龙宝冲隧道下穿6座已建及在建隧道工程为例,提出了立交点穿越施工对爆破控制、防护方案、监控量测、超前地质预报、安全评估等工作的重要性;曹海林[4]针对成渝客运专线新中梁山隧道下穿既有高速公路隧道遇到的隧道支护方式进行了研究,发现大管棚超前支护与爆破控制对穿越施工起到了关键作用;谢小玲等[5]对穿黄盾构隧道预应力双层复合式衬砌结构进行计算,发现插筋是实现内外衬砌联合承载的重要结构措施;Soilman等[6]分析了双孔平行隧道引起的衬砌和土体应力的变化与隧道开挖顺序有关.然而,对于成都富水砂卵石地层条件下的矿山法隧道而言,如何在大粒径、高渗透性与高强度的砂卵石地层中进行有效的超前支护,同时避免实施过程中的地层扰动,这是工法成败的关键,而目前却鲜有富水砂卵石矿山法隧道施工扰动控制方面的研究成果,本文作者基于富水卵石土地层穿越已运营地铁盾构隧道实际工程,通过应用有效的超前预支护措施与特殊的双层钢筋混凝土衬砌结构,有效解决了矿山法隧道穿越施工过程中的扰动与应力释放,成功引领了富水卵石土地层矿山法隧道的应用与推广.

1 工程概况

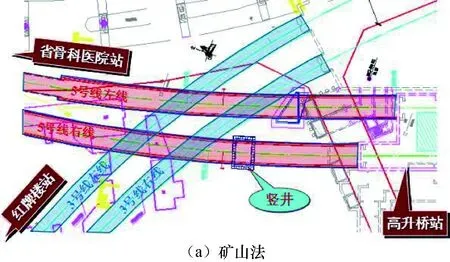

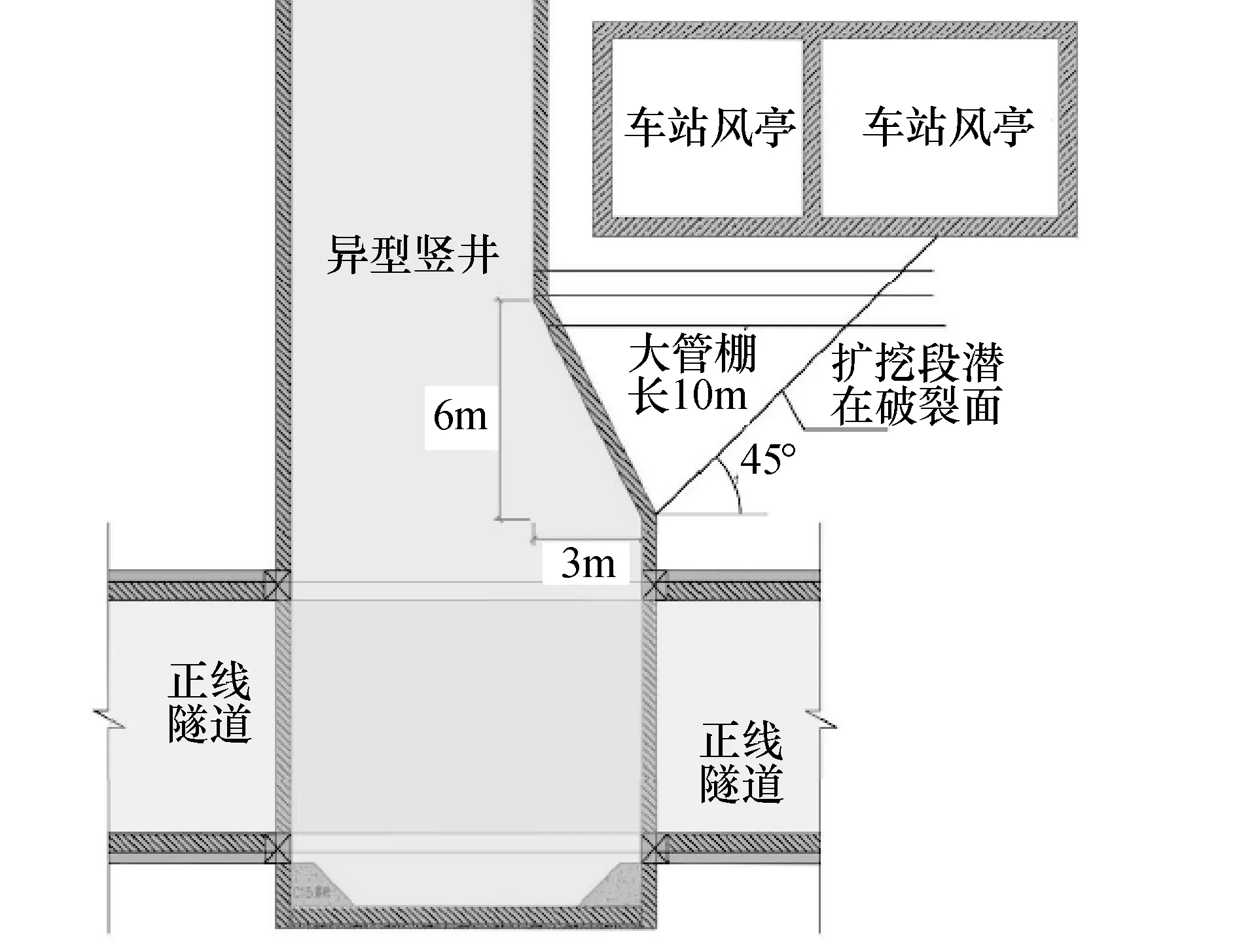

成都地铁某区间隧道主要走行于中密、密实卵石土,工程地质条件见表1,隧道底板埋深将近30 m,区间隧道需要穿越已运营地铁3号线盾构隧道,见图1,竖向结构净距不足3 m.基于整体工筹安排,立交点穿越工程计划于2017年5月份实施,但地铁3号线需在2016年5月中旬试运营,为确保3号线运营期间安全不受5号线工程影响,穿越工程需要在2016年3月底前实施完成.

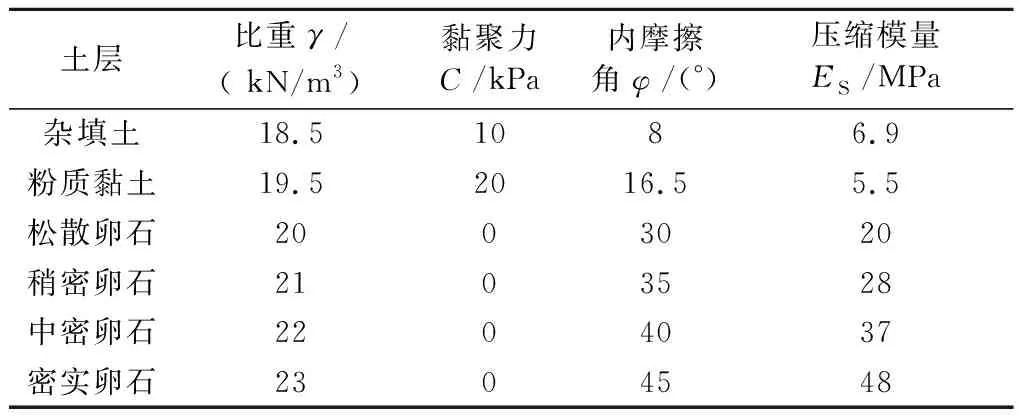

表1 工程地质条件

图1 下穿既有盾构隧道现场布置Fig.1 Layout of existing shield tunnel on site

2 总体方案设计与施工控制标准

2.1 总体方案设计

基于既有工程经验与富水砂卵石地层特性,进行隧道穿越工法比选,主要对矿山法隧道或盾构法隧道穿越既有线进行了综合比选,穿越既有3号线盾构隧道平面布置图见图2.

由图2(a)可知,采用矿山法隧道下穿既有线盾构区间,按照施工进度0.5 m/d考虑,则280 m长区间需要工期为6个月,左右线同期实施.根据既有工程经验,富水砂卵石地层条件下的矿山法隧道工程,在超前支护措施与施工降水效果可控的情况下,施工期间隧道拱顶沉降变形基本可控制在毫米级.

由图2(b)可知,采用盾构法隧道下穿既有线工程,左右线先后掘进,按照160 m/月考虑,掘进施工可在2个月内完成.但掘进施工期间,一旦遇到大粒径卵石,不但施工扰动与地层超挖风险较大,同时还可能面临着在既有线下方开仓取石的风险,存在较大的不可控风险.

进一步提出了矿山法隧道与盾构法隧道相结合的比选方案,即矿山法隧道穿越既有线右线,盾构法隧道穿越既有线左线,如图2(c)所示.这虽然可以满足工期,也在一定程度上减小了盾构隧道遇到大粒径卵石的风险,但却需要在既有线左线与右线之间进行盾构始发,盾构始发穿越既有3号线左线的工程风险较大.

基于大管棚与小导管超前支护,并采用CRD法开挖的矿山法隧道下穿3号线,存在一定的安全风险,但考虑到暗挖施工期间,可通过加强超前支护措施,优化开挖步骤,以及基于信息化动态实时方案的拱顶上半断面的径向注浆应急措施,因此整体风险基本可控.对于盾构法隧道而言,由于此处地勘报告显示局部存在大粒径卵石或漂石,盾构掘进存在一定的不可控性.进一步考虑到矿山法隧道也能满足整体工期要求,因此在综合工程风险与工期成本的基础上,推荐矿山法下穿,即立交点穿越工程采用竖井+矿山法隧道方案实施,如表2所示.

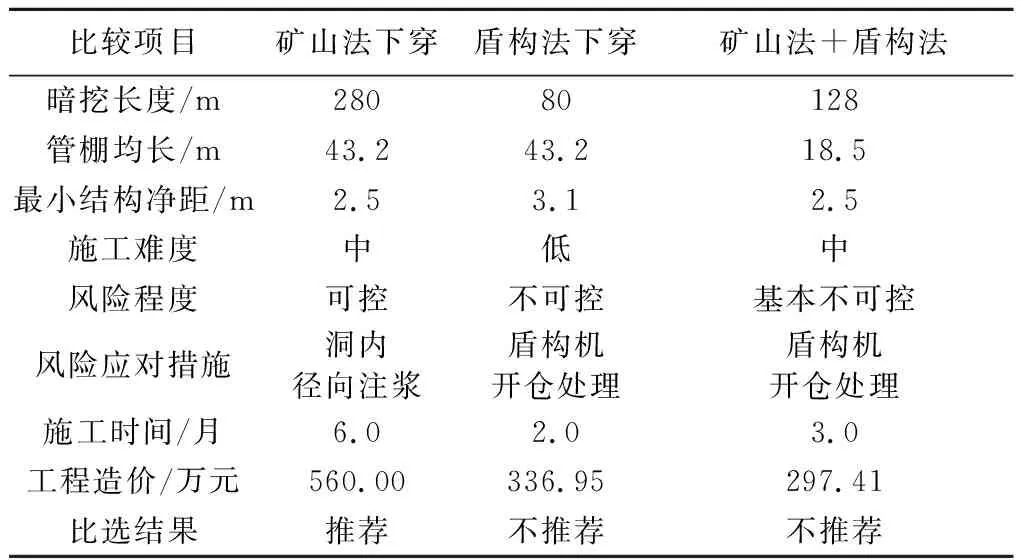

表2 总体方案设计与工法比选

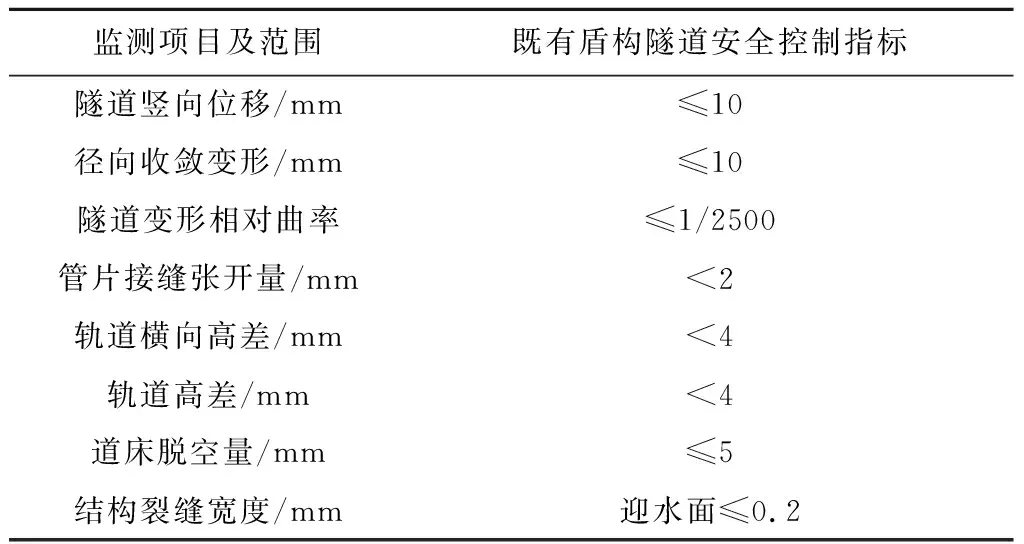

2.2 施工控制标准

基于既有工程经验与相关规范[7-8],富水砂卵石中矿山法隧道工程经验相对欠缺,因此从严制定了矿山法隧道穿越既有线控制标准,具体如表3所示.

表3 穿越既有3号线施工控制标准

3 矿山法隧道结构设计与超前支护

3.1 施工竖井+矿山法隧道方案简介

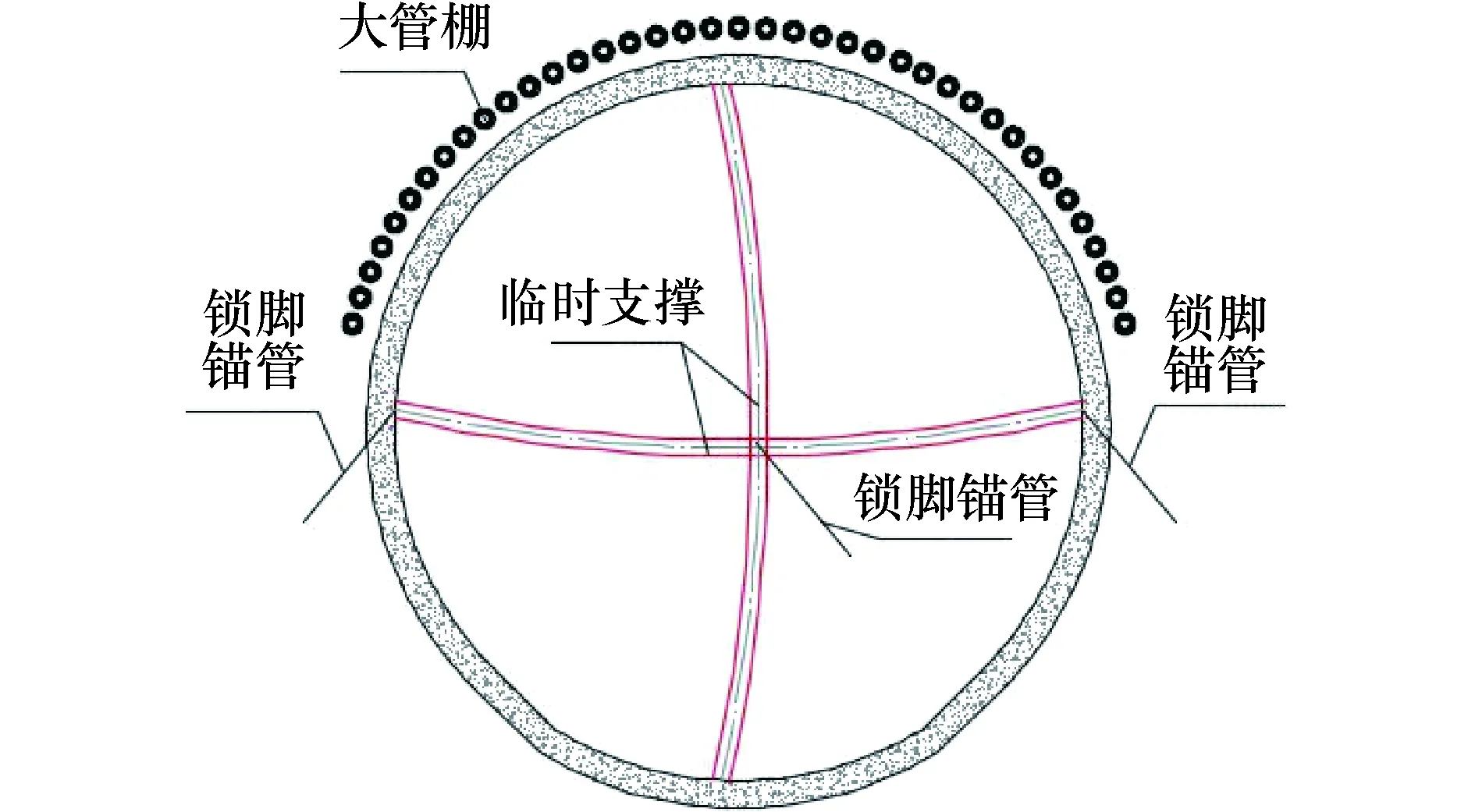

采用基于施工竖井的矿山法隧道穿越既有线工程,受既有线车站风亭影响,施工竖井采用上小下大的截面形式,即一定深度范围内竖井横截面为三角形,随后在既有车站风亭下方扩挖成典型的四边形,扩挖开始阶段沿竖井井壁打设两排大管棚超前支护,设计方案与现场实施情况见图3、图4,矿山法隧道断面轮廓尺寸为8 m×8.1 m,满足后期盾构空推通过需求.

图3 施工竖井断面Fig.3 Cross section construction method of working shaft

图4 竖井施工现场情况Fig.4 On site construction

3.2 矿山法隧道结构设计与超前支护

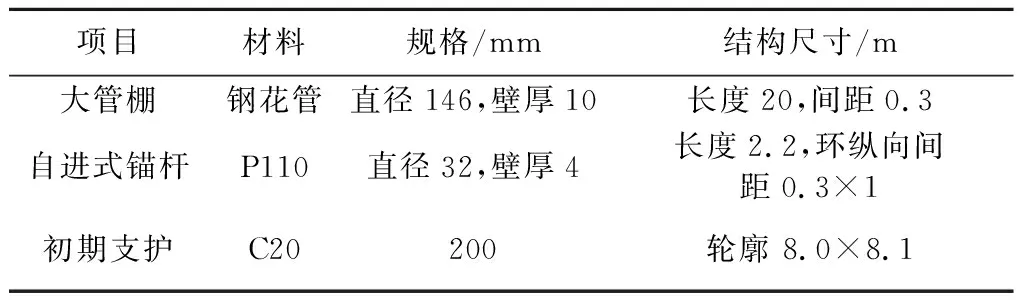

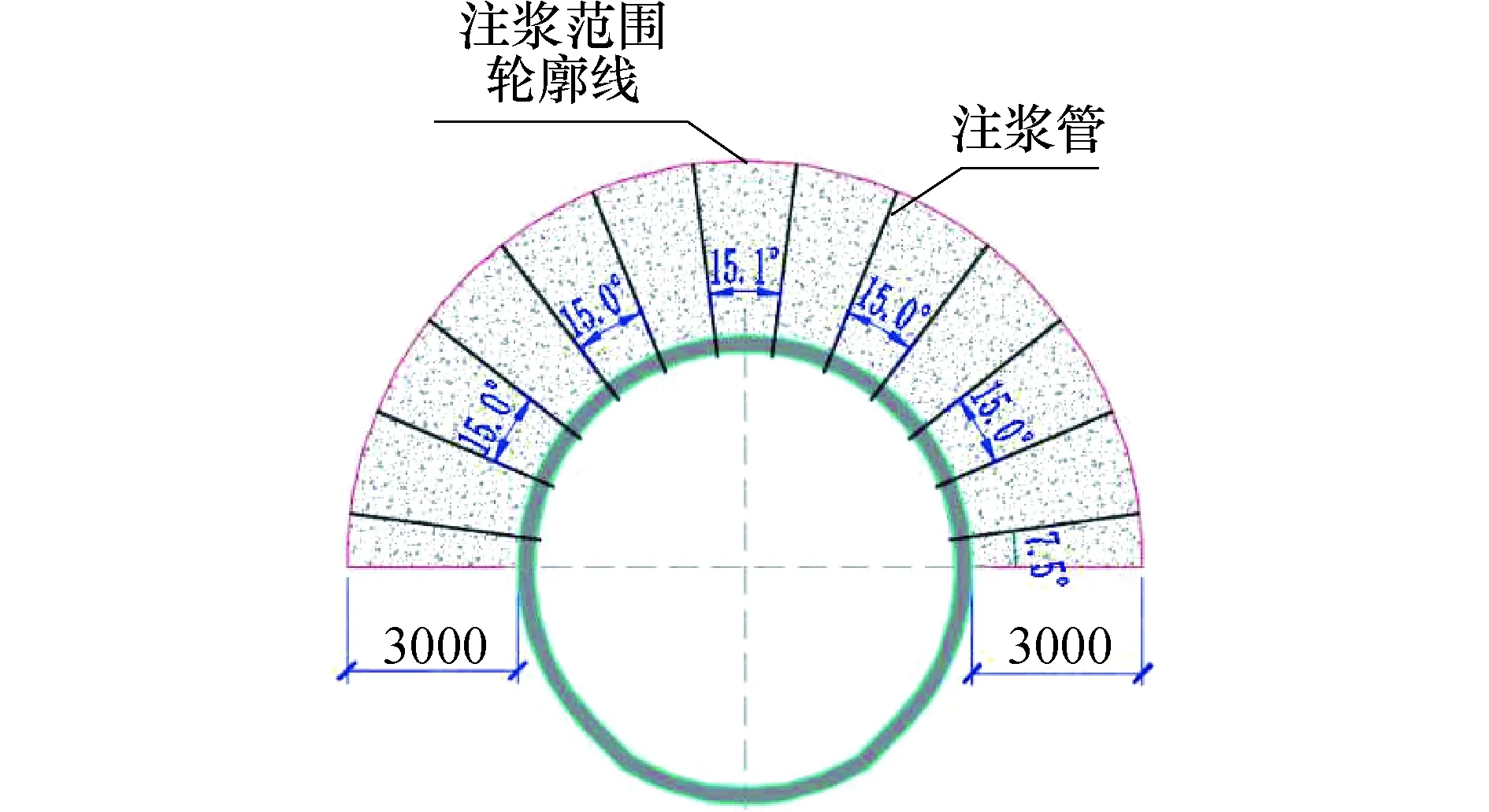

矿山法隧道采用复合式衬砌结构,以大管棚、自进式锚杆作为超前支护,以模筑钢筋砼衬砌为二次衬砌组成,初期支护与二次衬砌间设全封闭防水隔离层,隧道支护参数见表4,表中大管棚沿拱部150°范围布置外插角为1°~2°,注水泥浆;自进式锚杆沿拱部150°范围布置,外插角10°~15°,注水泥浆.

表4 矿山法隧道支护参数

4 砂卵石地层隧道支护措施改进工艺

矿山法隧道超前支护措施主要由直径146 mm超前大管棚与直径32 mm自进式锚杆组成,既有工程经验表明,第四纪松散地层中的浅埋暗挖法隧道工程,地层预加固措施将在一定程度上决定工程的成败.由于隧道洞身主要位于3-9-3层密实卵石土,因此必须采取与设计理念相匹配的超前支护措施,确保地层预加固效果.

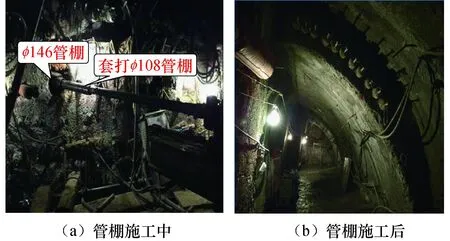

4.1 大管棚施工工艺的改进

密实卵石土地层条件下,常规直径108 mm大管棚实施中断管、卡钻、钻进缓慢现象严重,主要是由于区间卵石粒径较大且强度高,套管强度相对较低所致.同时套管管径过小且风压不足,致使管棚钻进过程中排渣不彻底,卡钻、钻进缓慢.改进工艺:原直径108 mm管棚调整为直径146 mm管棚,特殊情况下,可采用直径146 mm管棚内套直径108 mm管棚工艺,原R780材质钢管改进为P110材质钢管,原8 kg空压机更换为13 kg空压机,提高了管棚钻进速度,确保管棚的打设范围与长度,现场实施情况见图5.同时,基于现场监测数据,大管棚能有效地隔断隧道开挖过程中的应力释放与地层扰动,对上方既有线的保护起到了关键作用.

图5 改进的管棚工艺现场实施情况Fig.5 Revised pipe roof construction

4.2 径向注浆工艺的改进

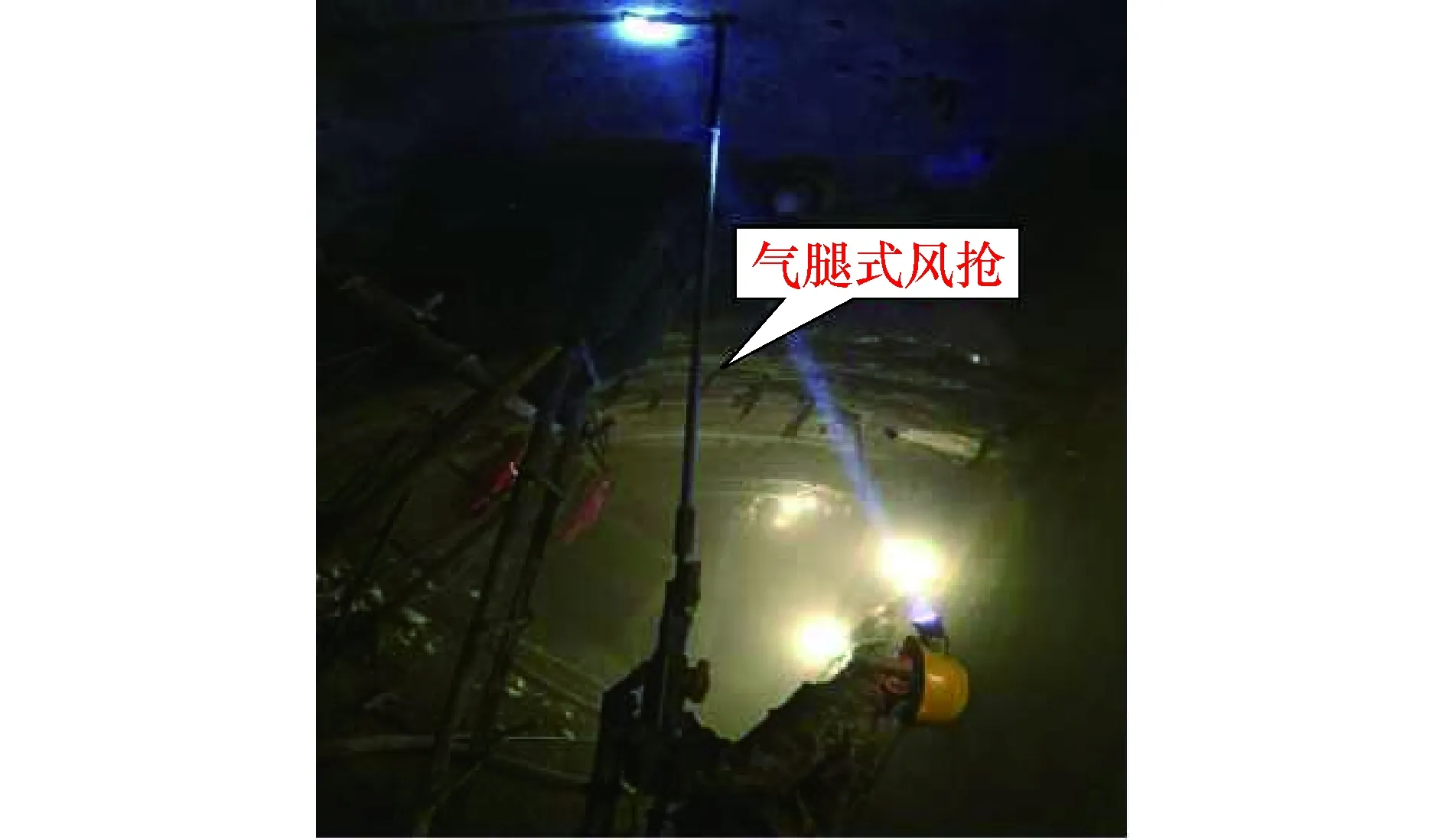

径向注浆施工机具采用传统地质钻机,成孔后钻杆拔出过程中,卵石碎渣无法有效排除,极易出现塌孔现象,成孔效率极低,施工机具改进为TY-28气腿式风枪,极大增加了成孔深度及成孔效率;回填注浆所用水泥浆,加大水泥用量,减小水灰比,防止后期水泥干缩造成初支背后填充不密实,设计方案与现场实施情况分别如图6、图7所示.

图6 洞内径向注浆示意(单位:mm)Fig.6 Sketch diagram of radial grouting(unit:mm)

图7 改进后的洞内径向注浆实景Fig.7 Modified grouting construction on site

局部抬升注浆,适当延缓浆液凝固时间,增加注浆压力,保证拱顶以上地层适当抬升.

4.3 锁脚锚杆施工工艺的改进

锁脚锚杆对初期支护的稳定性非常重要,但常规直径42 mm的热轧无缝钢管,壁厚3.25 mm的锁脚支护,所用的无缝钢管的强度和刚度相对不足,无法对大粒径卵石形成有效的冲击和破碎,经过施工现场大量的分析及实验,锁脚支护改进为预埋直径42 mm热轧无缝钢管,套打壁厚9 mm、直径32 mm自进式锚杆,设计方案与现场实施情况分别如图8、图9所示,确保了锁脚锚杆打设长度,有效控制了初期支护沉降变形.

图8 锁脚锚杆示意Fig.8 Sketch diagram of locking-foot bolt

图9 锁脚锚杆现场实景Fig.9 Photo of locking-foot bolt

5 大管棚超前支护措施原理分析

隧道开挖过程中,大管棚+小导管注浆工艺能在地层中形成“微拱”,许多“微拱”能形成“棚”的效果,进而减少开挖应力释放、控制围岩变形、扩散围岩压力,同时能与格栅钢架共同形成“棚架”体系,确保地层稳定.

在相对软土地层中,大管棚超前支护作用非常明显,如杭州解放路隧道,然而在类似成都地区的富水砂卵石地层条件下,在地下水位得到有效控制的前提下,地层具有较高的自稳能力,此时大管棚+小导管超前支护的作用主要表现在隔断开挖扰动、减小地层应力释放,软弱地层中的“棚架”效果并不明显.

针对本工程矿山法隧道大管棚支护参数,等效抗弯刚度与等代层厚度计算原则为[9]

E1I1=E2I2

(1)

式中:E1与E2分别为含浆液在内的管棚、等代层的弹模;I1与I2分别为含浆液在内的管棚、等代层的惯性矩.

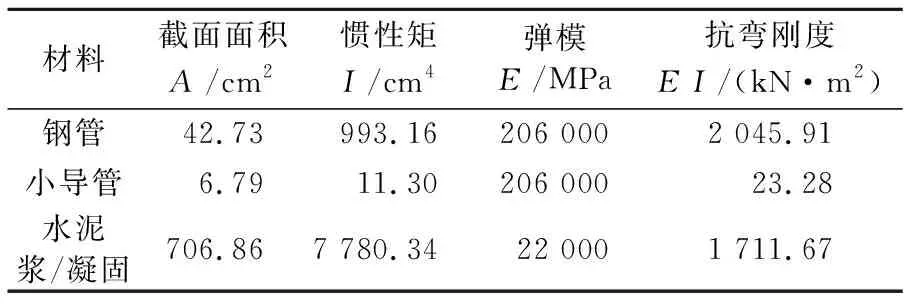

直径146 mm、间距300 mm管棚等效刚度计算参数如表5所示,其中E、I分别为材料的弹模与惯性矩.

表5 隧道拱顶以上管棚等效刚度计算参数Tab.5 Equivalent stiffness calculation parameters of pipe roof above the tunnel vault

将表5计算参数代入式(1),可以计算得到管棚范围等效抗弯刚度为1 715.40 kN·m2,考虑管棚间距后的等效抗弯刚度为2 768.37 kN·m2.

将等效抗弯刚度折算为一定高度的C30钢筋砼结构,以钢筋砼套拱宽度300 mm、弹性模量30 000 MPa考虑,当高度为155 mm时,对应的惯性矩为9 309.69 cm4,抗弯刚度为2 792.91 kN·m2.因此,隧道拱顶以上壁厚10 mm、直径146 mm、间距300 mm的大管棚+直径42 mm的小导管,注浆后可以形成相同尺寸、等效刚度达到2 768 kN·m2的承载拱,进而可换成高度155 mm的C30钢筋砼扣拱,可在很大程度上减小盾构掘进扰动与地层损失的不利影响.

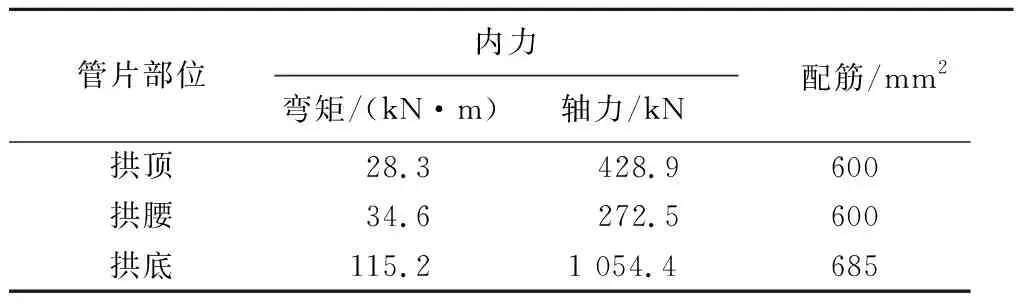

在考虑大管棚承载拱效应条件下[10],基于太沙基塌落拱理论,采用荷载-结构模型,利用MIDAS/GTS软件进行计算分析,对隧道衬砌结构进行计算分析,具体如表6所示.

表6 大管棚支护下隧道配筋计算

隧道上方Terzaghi塌落拱高度h0为

(2)

c=∑cihi/∑hi

(3)

γ=∑γihi/∑hi

(4)

(5)

B0=D/2·cot(π/8+φ/4)

(6)

式中:K0为水平和竖向土压力之比,通常取1;φ为等效内摩擦角;c等效凝聚力;γ等效重度;B0为隧道上方塌落土体半宽;p0为地面超载;H为隧道拱顶埋深;hi为每层土体对应的层厚;Hi为hi对应的每层土体层底埋深,i为隧道拱顶至地表对应的土体层数.

隧道拱顶Terzaghi竖向松弛土压力pe为

(7)

式中:γ′为有效重度.

由表6可知结构内力与配筋计算情况,计算得到满足受力要求的配筋为1 625 mm2(8φ16),在大管棚形成的钢筋砼扣拱情况下,隧道衬砌最大内力值出现在拱底附近,相应最大弯矩值为115.2 m,最大轴力值为1 054.4 kN,每延米配筋为8根直径为16 mm的螺纹钢,即1 625 mm2即可满足要求,与常规的12根直径为16 mm或16根直径12 mm的螺纹钢相比,结构可靠性与稳定性、经济效益更加明显[10].

6 双层衬砌与洞内临时支撑

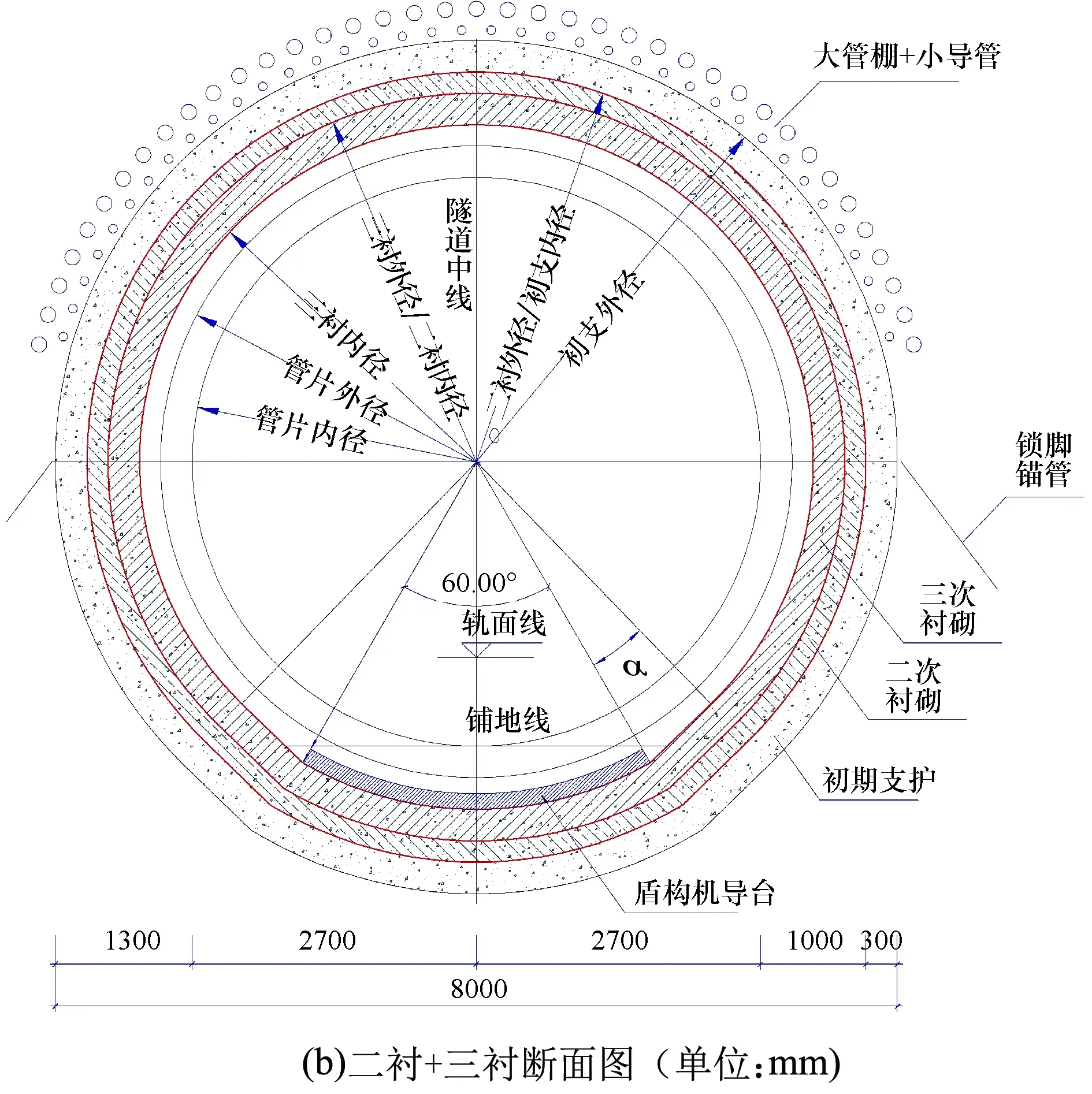

矿山法隧道施工对周边地层的影响主要集中在开挖与洞内临时支撑拆除两个阶段,为最大程度减小临时支撑拆除阶段可能引起的应力释放,提出了初期支护+二次衬砌+三次衬砌的结构型式,二衬厚度以200 mm考虑、三衬厚度以300 mm考虑,二次衬砌施做时洞内临时支撑不拆除,见图10,待二次衬砌达到设计强度并有效承担围岩后,拆除洞内临时支撑,铺设防水层,最后施做作为永久结构的三次衬砌,有效解决了洞内临时支撑拆除期间的应力转换.

图10 二衬+三衬结构断面设计图Fig.10 Segment design for secondary+tertiary lining

6.1 内力转换与衬砌结构内力分析

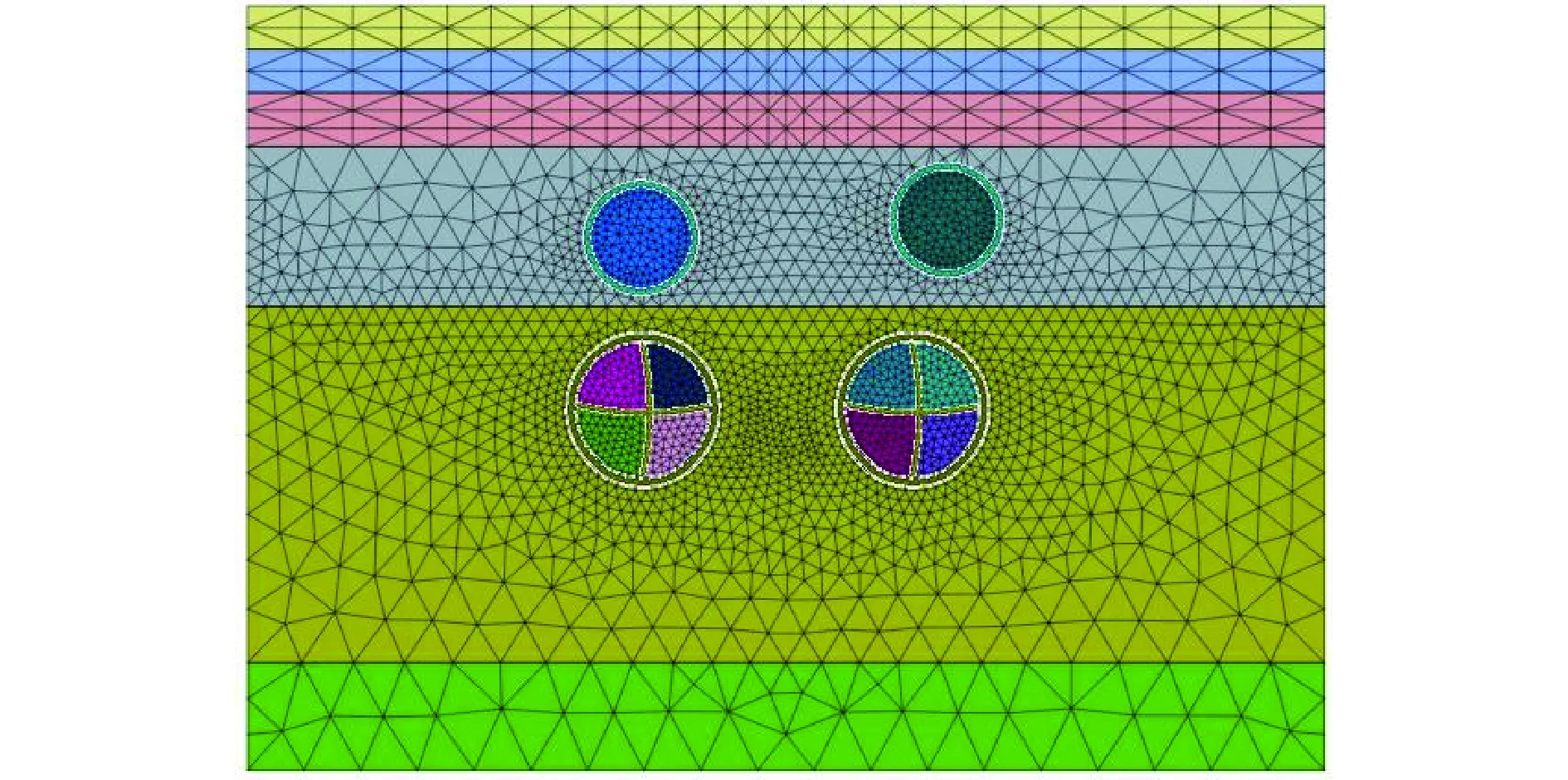

矿山法隧道采用CRD法开挖,基于二衬+三衬特殊结构型式,采用MIDAS/GTS,地层结构模型,地层参数见表1,衬砌结构与临时支撑按照C35与Q235取值,计算模型见图11,模型尺寸100 m×56 m,位移边界条件,基于实际施工工况,在二衬实施后,逐步拆除洞内临时支撑,随后浇筑三衬、二衬与三衬结构弯矩值如图12所示.

图11 计算模型Fig.11 Calculation model

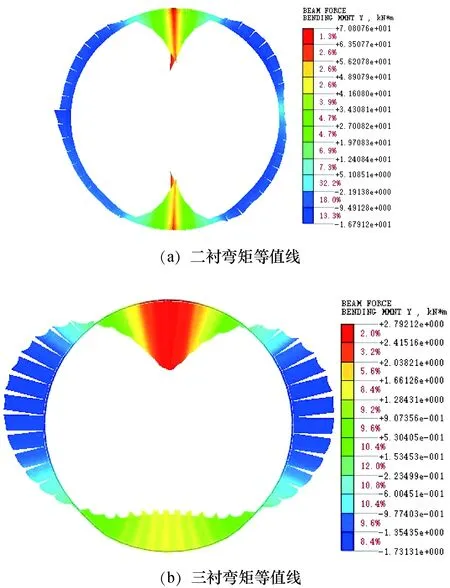

图12 二衬与三衬弯矩等值线Fig.12 Lining moment contour map of the secondary+tertiary lining

由图12可知,隧道拱顶位置内力相对较大,二衬所受最大弯矩为71 kN·m,三衬所受最大弯矩值仅为2.8 kN·m,所以二衬承担了大部分荷载,作为永久结构的三衬,承载的荷载较小,对应的结构内力也很小,具有很大的安全储备,相对而言更有利于衬砌结构的耐久性与长期稳定.

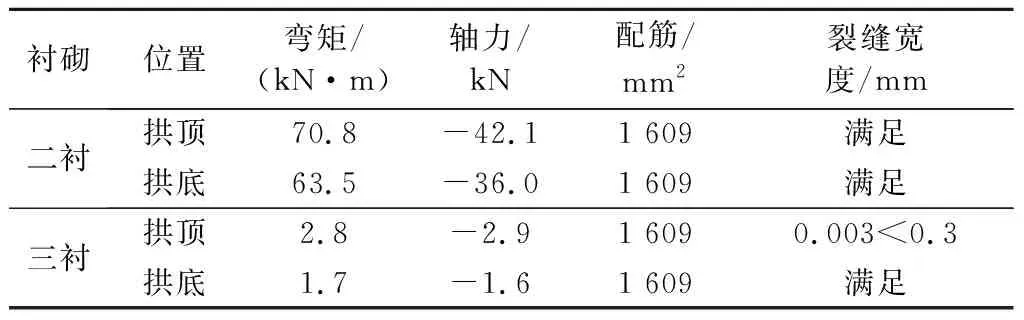

基于隧道弯矩与轴力值,进行配筋计算,并进一步验算结构裂缝宽度,矿山法隧道结构裂缝宽度控制值为0.3 mm[11],具体计算结果如表7所示.

表7 二衬+三衬衬砌结构内力与配筋计算Tab.7 Lining stress and reinforcement calculation with secondary+teriary lining structure

常规的初期支护+二次衬砌结构型式,二衬承担主要荷载,因此结构内力与配筋较大,本工程初期支护+二衬+三衬结构型式,作为永久结构的三次衬砌承担的荷载很小,具有较大的安全储备,更加符合百年工程设计目标.

6.2 竖向位移等值线图分析

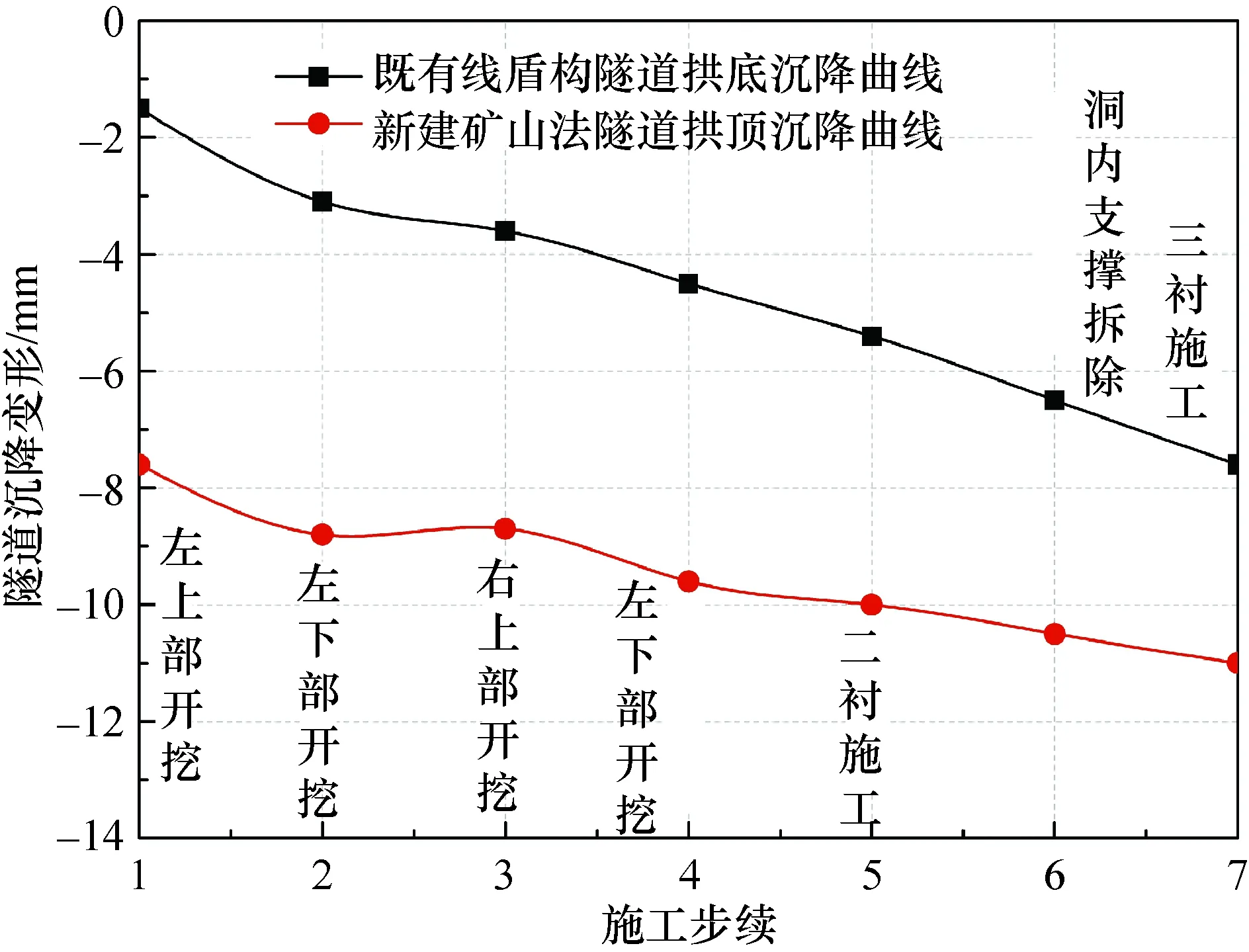

穿越既有线工程期间,矿山法隧道与上方既有盾构隧道沉降变形曲线如图13所示.

图13 矿山法隧道拱顶与上方盾构隧道拱底沉降曲线Fig.13 Settlement monitoring curves of mining tunnel vault and shield tunnel invert

由图13可知,既有盾构隧道拱底最大沉降值为-7.5 mm<-10.0 mm(控制值),满足变形控制标准[12].同时,初始开挖阶段,隧道拱顶沉降值为-7.6 mm,二衬施工阶段、洞内临时拆撑阶段,拱顶沉降值相应为-10 mm与-10.5 mm,可见洞内临时支撑拆除引起的拱顶沉降仅为-0.5 mm.此时,隧道拱顶的沉降变形主要集中初始开挖阶段,已经施工完成的二衬结构对拆撑引起的应力释放有明显的抑制作用.

7 结论与建议

基于实际工程中遇到的矿山法隧道近距离下穿既有线盾构隧道案例,从工程方案整体设计、矿山法隧道超前支护、衬砌结构设计与关键施工工艺等方面进行了深入研究,主要得出以下结论:

1)针对高强度、大粒径卵石土地层条件,基于改进的大管棚+自进式锚杆工艺的CRD法矿山法隧道工程是安全可行的,大管棚超前支护形成的钢筋砼扣拱均具明显的隔断开挖扰动、减小地层应力释放作用.

2)大管棚与自进式锚杆的超前支护作用必须得到切实的保障,采用套打工艺可以有效解决砂卵石地层超前小导管打设难题,承包商必须配备相应的技术力量与配套的机械设备,确保地层预加固效果.

3)初期支护+二次衬砌+三次衬砌的复合式衬砌结构,可有效抑制受力体系转化过程中的应力释放与围岩变形,最大程度满足隧道周边严格环境保护要求.

4)初期支护+二衬+三衬结构可将三次衬砌作为永久结构,安全储备较大,更有利于结构的稳定性与长期耐久性,可在实际工程中进一步推广.