湿法脱硫吸收串塔喷淋流场特性分析

文_郭宗林 吕超 溫佳琪 岳强

1.河北建投水务环境工程有限公司 2.河北建投水务投资有限公司

1 设备改造概况

河北南网某热电厂2×350MW超临界供热机组,烟气脱硫(FGD)系统设计采用全烟气石灰石-石膏湿法脱硫工艺,脱硫塔采用喷淋孔塔技术,塔内设计为3层喷淋,脱硫效率不低于95%。

本次脱硫改造项目拟采用串塔工艺,即在原有脱硫塔后增加一台二级吸收塔串联运行,对烟气进行深度脱除。

2 CFD数值模拟技术

CFD(Computational Fluid Dynamics计算流体动力学)数值模拟技术是计算机数值计算求解控制流体流动的微分方程,如质量守恒方程、能量守恒方程、动量守恒方程等,得出流体运动流场在连续区域上的离散分布,从而模拟流体流动、传热、传质的情况,主要步骤有:建立几何模型;网格划分;确定初始及边界条件;求解控制参数;处理计算结果。其具有试验时间短,获取数据多,花费少的优点。

2.1 湍流模型

现阶段湍流数值模拟模型常用的主要有:标准k-ε模型、RNG k-ε模型和Realizable k-ε模型,本计算中湍流模型选择RNG k-ε模型。

2.2 数值计算

2.2.1 模型建立

FGD脱硫系统改造工程二级吸收塔根据现场实际建立吸收塔模型,采用空塔喷淋工艺。烟气进入吸收塔分别经过喷淋层、除雾器层后排出。浆液由均匀布置于喷淋层的雾化喷嘴引入,与烟气逆流,吸收SO2后下落至浆液池。

2.2.2 网格划分

本模拟采用ICEM CFD完成了求解区域的建模与网格划分,网格采用结构化网格格式划分。网格数量达到100万左右,所有网格质量均在0.6以上,网格精度较高。

2.2.3 初始及边界条件设置

(1)因浆液池液面波动对吸收塔内烟气流场影响较小,所以假设浆液池为固定平面,不考虑其对烟气流场的影响。

(2)在本模拟过程中,采用坐标喷淋的形式设置喷嘴,除雾器层采用多孔介质,忽略喷淋构件对塔内流场的影响。

(3)假定烟气在烟道截面的流速相等且分布均匀,流向与轴线平行。

(4)将塔内及入口烟道壁面视为光滑绝热壁面。

(5)在理想状态下烟气流动参数与时间无关,假定为定常流动。

因气流在塔内的传质传热过程较为复杂,采取上述条件进行建模时,对数据精度造成一定程度的影响,但本模拟过程主要进行定性分析,在保证误差范围的同时,该模型计算更为简便,收敛效果更好。

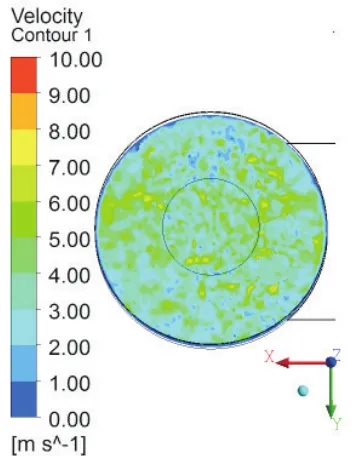

2.2.4 模型参数设置(见表1)

表1 模型参数设置

3 模型计算及分析

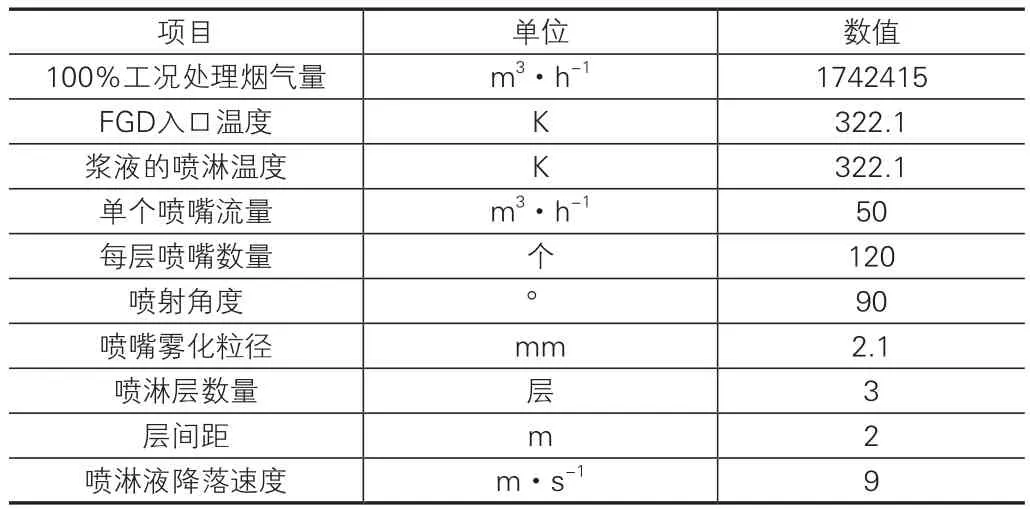

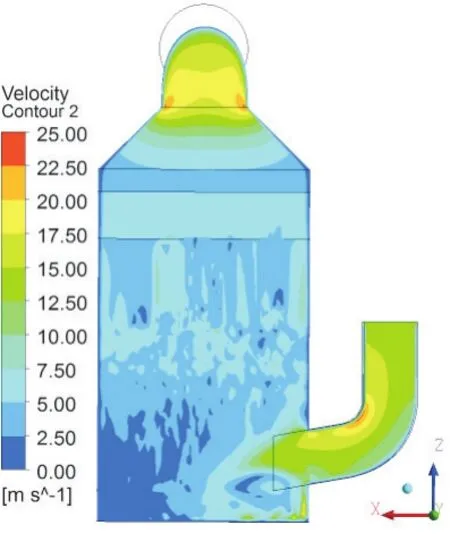

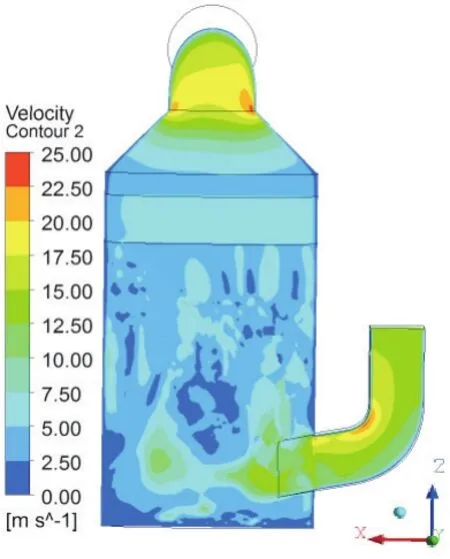

为使本模拟烟气流场更加贴近现场实际情况,本模拟在锅炉最大连续蒸发量(100%BMCR)工况下分析分别引入2层、3层喷淋后吸收塔内的速度场和压力场的变化情况(见图1-图8)。 图2 3层烟气速度流线图

图1 2层烟气速度流线图

图3 2层喷淋时纵截面方向速度云图

图4 3层喷淋时纵截面方向速度云图

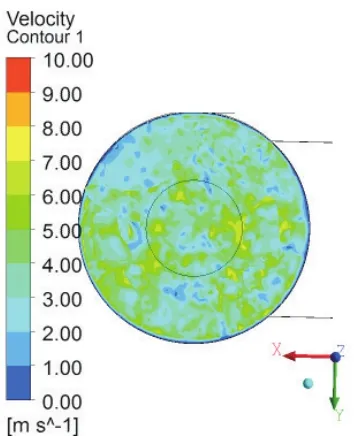

图5 2层喷淋时横截面方向速度云图

图6 3层喷淋时横截面方向速度云图

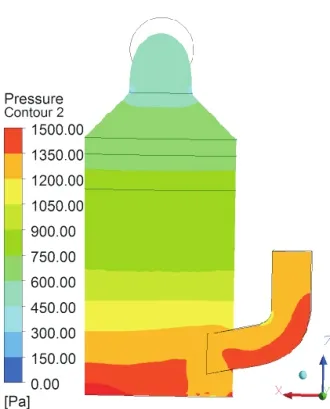

图7 2层喷淋时纵截面方向压力分布云图

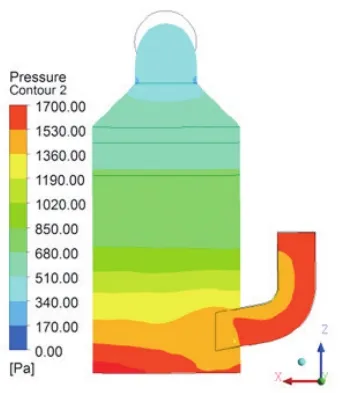

图8 3层喷淋时纵截面方向压力分布云图

通过模拟可知,100%BMCR引入2层喷淋时,由于喷淋液的速度较高且喷淋量较大,在喷淋液滴强烈的整流作用下,吸收塔内气流均布效果明显,除吸收塔沿烟气入口中心处速度稍高外,塔内烟气流场分布基本趋于均匀。流场的均匀分布可使气液两相接触面积增加,有利于相间的传质,喷淋浆液的利用效率和脱硫效率都得到提高。

100%BMCR引入3层喷淋后,由于烟气入口速度降低,喷淋液滴对烟气的作用力强,导致烟气流在吸收塔入口处分布较集中,吸收塔靠近入口一侧的烟气流速较远离入口一侧稍高,形成较小偏流现象,但整体来说,烟气流分布效果比较理想,可满足吸收塔气流均匀分布的要求。烟气流由于受浆液滴的影响,在吸收段造成较强烈的湍流区域,与引入2层喷淋相比,烟气波动较大,气液两相的湍流强度增加。湍流强度增加可使气液两相接触面积增加,有利于相间传质,但同时造成了横截面处速度分布情况变差,横截面上的标准速度偏差为1.343(喷淋层下1m处)/0.522(除雾器处)较引入2层喷淋时的1.231(喷淋层下1m处)/0.452(除雾器处)大。

在100%BMCR引入不同喷淋层后,在喷淋对气相进行强烈的整流后,烟气在同一高度层的各点上的压力被均匀化,塔内压降达到1170~1420Pa左右。

4 结论

本模拟运用CFD软件100%BMCR下, 吸收塔内引入2层喷淋和3层喷淋时的速度场和压力场进行数值模拟,模拟由模拟结果可知。

(1)引入喷淋层后,在喷淋液滴的整流作用下,吸收塔内气流均布效果明显,横截面方向上的速度偏差较小,烟气速度分布明显均匀化。

(2)在喷淋层数的增加时,湍流程度加剧,虽对塔内流场分布产生一定的影响,但其整体分布效果比较理想,满足塔内气流均布要求,有利于提高脱硫效率。