某车型塑料蓄电池框的优化设计

冯立军 张铁 周雅 彭权意 孙浩然

(东风汽车公司技术中心)

随着我国经济的快速发展,消费者对汽车舒适性、动力性、操控性、燃油经济性等性能的要求越来越高,汽车轻量化设计也被提到了前所未有的高度。目前乘用车车身结构多为金属件,为保证其各项性能要求,使用零件较多且比较复杂,直接导致整车质量以及成本的增加。其中,蓄电池固定结构多为金属件,采用上压固定的方式,零件数量多,同时也会影响到其他环境件的布置,对机舱布置起到一定的限制。文章主要介绍下压式塑料蓄电池框,在大大减少零件数量的同时达到了减重降成本的目的。

1 塑料蓄电池框的材料选择

塑料蓄电池框在材料选择方面应该重点考虑零件自身的功能及性能要求,如:强度、刚度、外观质量、尺寸精度、耐冲击性、抗老化性、阻燃性等,同时还要兼顾成本及质量要求。经过调研发现:

1)目前塑料蓄电池框一般采用PA-GF 材料和PP-LGF 材料2 种方案。其中PP-LGF 材料具有吸水率低、尺寸翘曲小、成本低、体积质量小等优点,并且PP-LGF 材料在高温和长期承受应力的条件下蠕变小,耐低温冲击性能较好;由于长玻纤的使用,同时保证了材料自身的刚性和韧性[1-2]。

2)国内外材料供应商均已开发出成熟的PP-LGF材料,材料自身性能可以得到有效保证,且成本具备一定的优势。

3)车型定位、成本、质量要求以及环境件的数量对材料型号的选择具有一定的指导作用。

综合以上3 点,在满足产品功能要求的前提下,最终选择PP-LGF30 材料作为蓄电池框的应用材料。

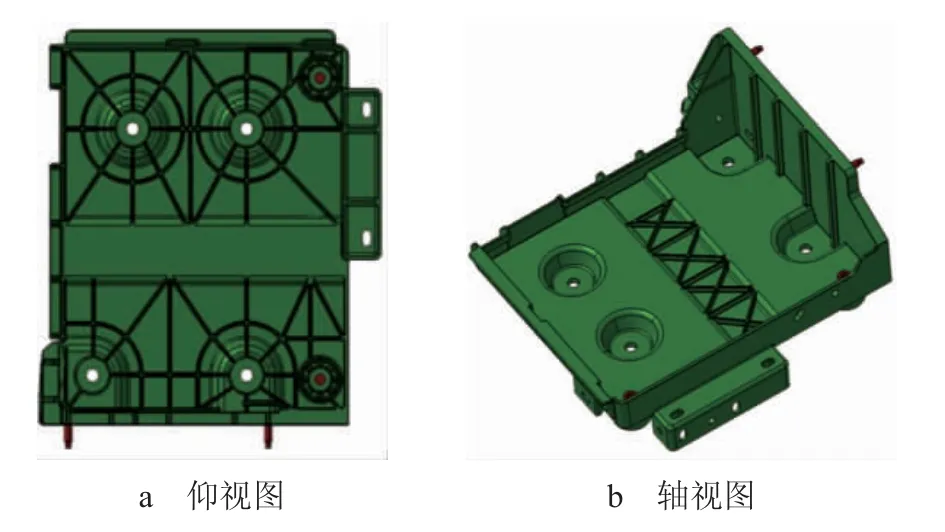

2 塑料蓄电池框结构设计

2.1 环境件匹配设计

蓄电池框周边的环境件主要包括蓄电池、电器线束、空调除气室水壶、ECU 及保险丝盒等。

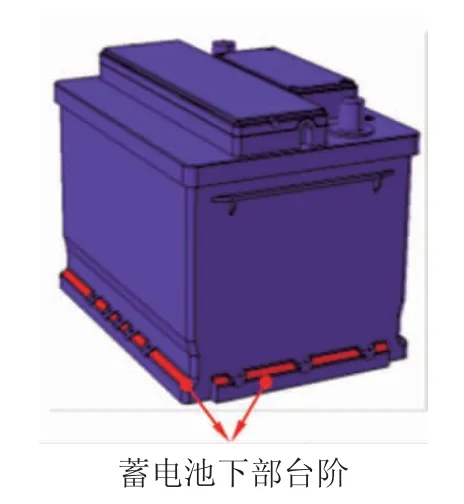

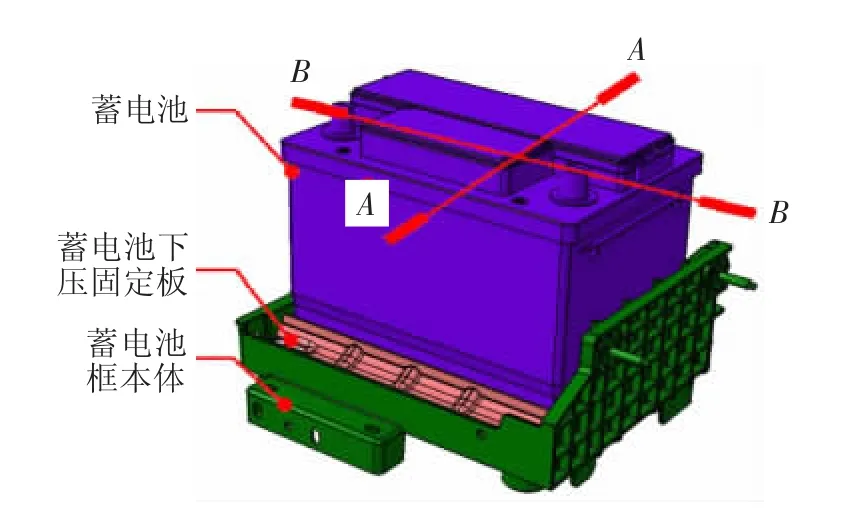

2.1.1 蓄电池的安装固定

蓄电池自身质量较重,为整车弱电系统进行供电,法规《乘用车后碰撞燃油系统安全要求》中也明确要求:在碰撞过程中和碰撞试验后,蓄电池应由保护装置保持自己的位置。由于蓄电池下部四周设计有一定宽度的台阶结构,如图1 所示,利用这一特征,文章中所述蓄电池主要通过蓄电池下压固定板和蓄电池框自身翻边结构进行固定,如图2 所示。

图1 汽车蓄电池示意图

图2 汽车蓄电池装配总成示意图

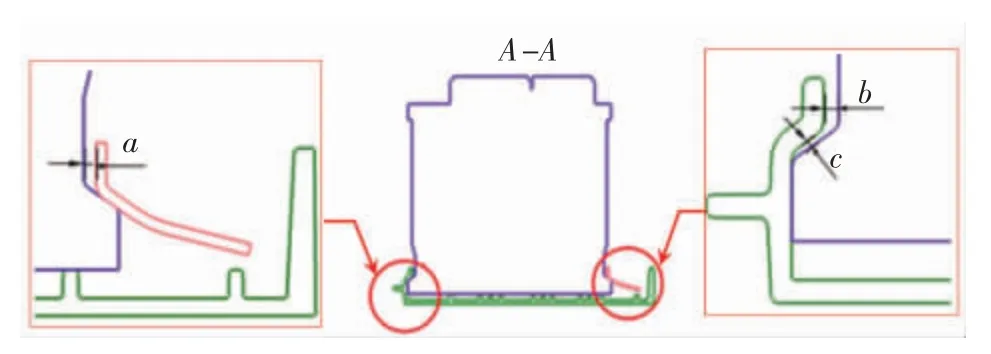

考虑到蓄电池、蓄电池框以及蓄电池下压固定板具有一定的制造误差,在装配设计时需预留一定的间隙,防止出现无法装配到位或者装配不牢的情况,具体的间隙值(a,b,c)通过竞品以及零件供应商的工艺水平综合得出,如图3 所示。蓄电池框自身翻边一侧与蓄电池侧壁贴合,另一侧压板对蓄电池施加一定的预紧力,通过螺栓与蓄电池框连接。

图3 汽车蓄电池安装固定示意图

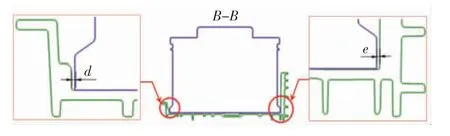

为避免蓄电池在汽车起步、减速、过弯等加速度较大的工况中晃动,需对蓄电池进行限位。其限位主要通过在蓄电池框内壁增加加强筋实现。蓄电池框在此方向的尺寸要大于蓄电池本体的尺寸,否则会极大影响工人的安装操作和生产节拍,但是尺寸过大将无法起到限位作用,所以间隙d 和e 值大小的确定非常关键,如图4 所示。某车型间隙大小的确定主要是通过综合考虑零件自身的制造误差和竞品分析数值,并对工人的装配操作方式进行指导来实现。

图4 汽车蓄电池限位示意图

2.1.2 空调除气室总成的安装固定

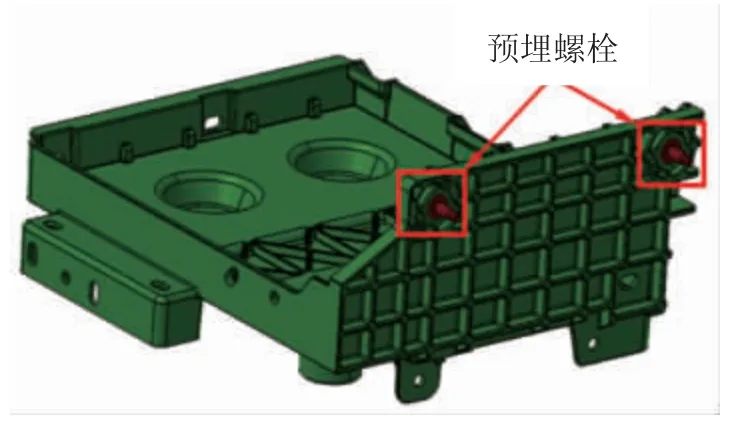

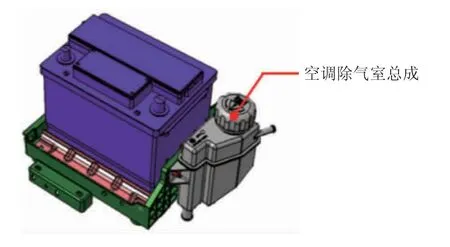

由于空调除气室总成布置在车头方向,距离水箱上横梁较近,无安装操作空间,故需进行线下分装;另外由于空调除气室总成安装面距离蓄电池较近,故采用预埋螺栓、螺母打紧的方式将其安装在蓄电池框上,如图5 和图6 所示。

图5 汽车蓄电池框总成示意图

图6 汽车空调除气室总成装配示意图

2.1.3 电器线束的安装固定

电器线束一般是通过卡扣安装固定,孔位大小根据电器相关专业要求设计,为保证安装便捷,开孔不允许出现飞边、毛刺等影响安装及产品外观感知质量的缺陷。在设计时应特别注意保安防灾问题,从蓄电池正负极引出的线束及线束分支非常多,为减少零件数量及整车质量,应尽可能将线束安装固定点集成到蓄电池框上,线束布置位置尽量避免出现锐边,在锐边附近要增加卡扣安装点,防止线束晃动与锐边摩擦导致线束磨损,同时需对锐边进行倒角处理,由于塑料材质的本身特性,其在保安防灾问题上相比于金属件也会更加有优势。

2.2 性能设计

蓄电池框主要布置在发动机舱内,周边环境件较多且空间比较紧凑,所以对其的限制条件也相对较多,蓄电池框结构在满足周边环境件安装需求的同时也要考虑性能要求。文章主要介绍了蓄电池框结构强度和局部模态性能的优化。

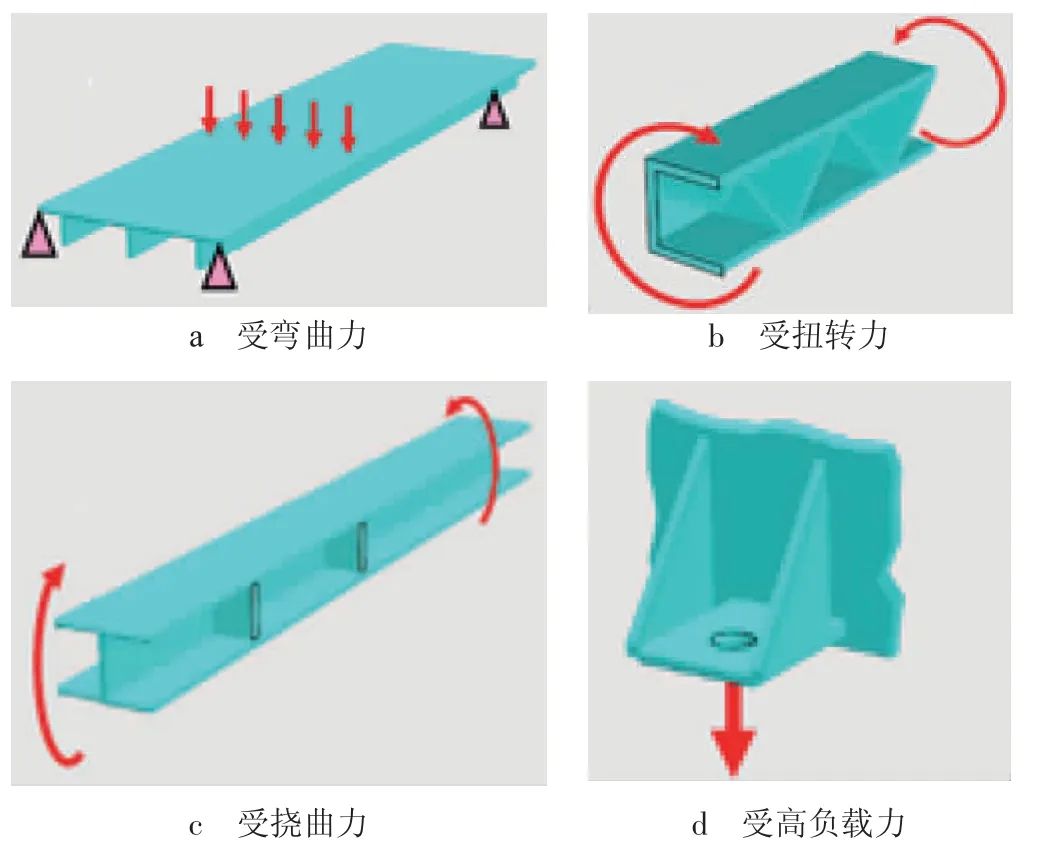

2.2.1 加强筋布置原则

加强筋的设计是塑料结构件设计的关键,主要包括加强筋的厚度、形状、角度等。图7 示出不同受力情况下的加强筋设计布置。若部件受弯曲力,可采用背面平行的加强筋设计,提高弯曲强度,如图7a 所示;若部件受扭转力,可采用对角线的加强筋设计,提升扭转强度,如图7b 所示;若部件在高负载下受挠曲力,可采用垂直的加强筋设计,提高高负载下的挠曲强度,如图7c所示;若部件关键安装点受高负载力,可采用加强筋设计,提高局部受力点的强度,如图7d 所示。

图7 不同受力情况下的加强筋设计布置

根据框架结构筋的受力状况,在保证性能的基础上,以质量最轻为目标,优化加强筋的位置和厚度,优化3D 数据。

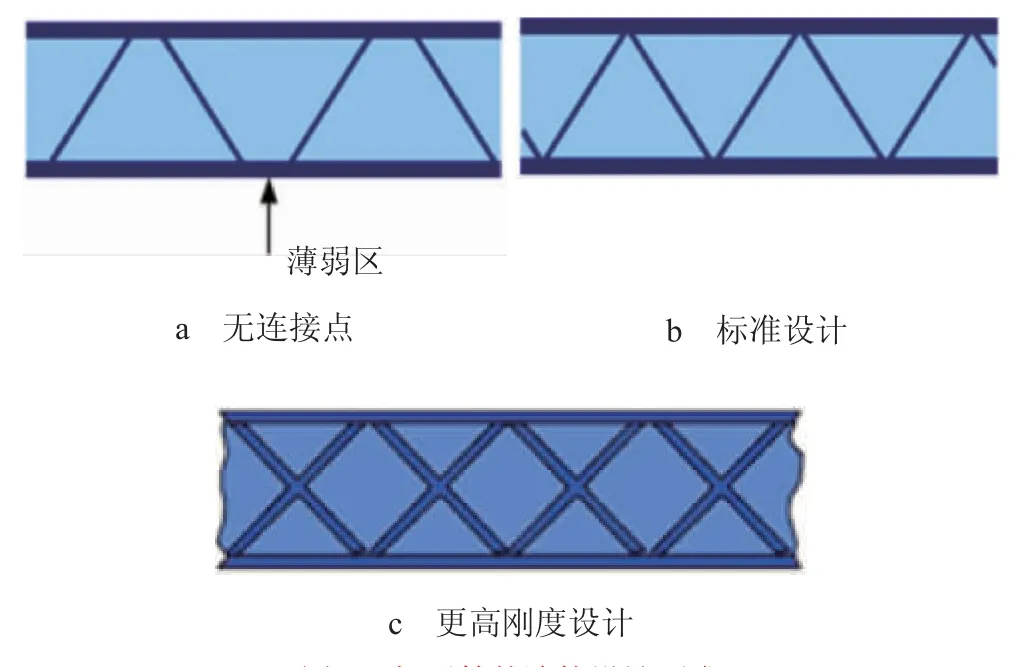

加强筋与加强筋之间要求设计有连接点,避免产生薄弱区。加强筋的连接设计要求,如图8 所示。必要时可考虑选用十字交错的加强筋设计(如图8c 所示),以提供更高的结构强度。

图8 加强筋的连接设计要求

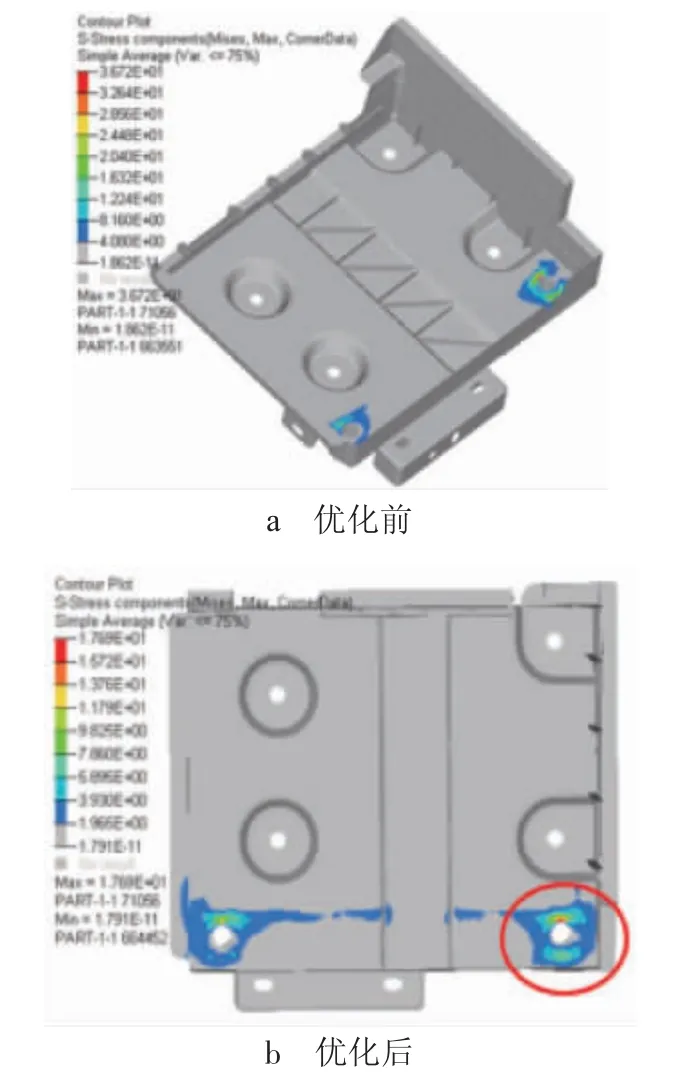

2.2.2 蓄电池框强度及局部模态优化[3]

由于空调除气室总成Z 向安装高度的要求,蓄电池框前部设计成Z 向高度差较大的立面,同时预埋螺栓进行安装。虽然满足了安装需求,但局部模态无法满足大于30 Hz 的要求。主要可通过2 种方案予以解决:1)蓄电池框另外三边同时设计立面结构,形成盒体以提升局部模态;2)优化立面结构,增加加强筋。方案1虽然满足了模态要求,但是无形中大大增加了蓄电池框的质量,有违轻量化设计的初衷,同时无法满足蓄电池的安装要求,所以改善方案主要集中在立面结构的改善。

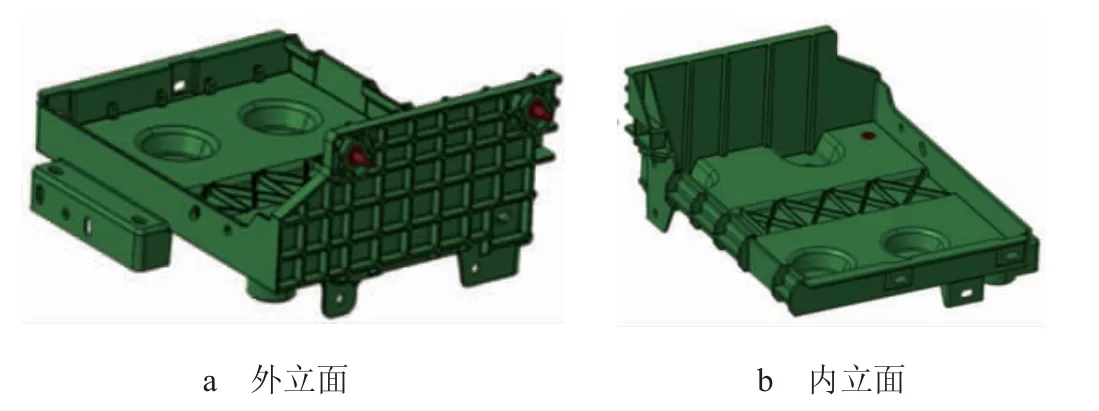

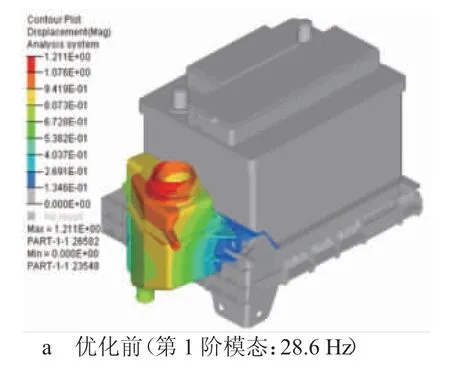

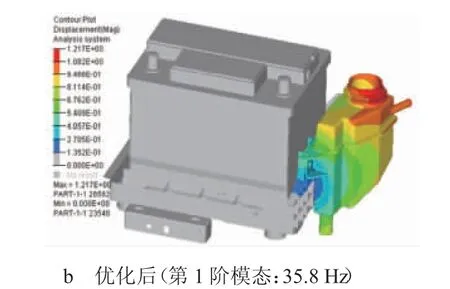

图9 示出蓄电池框立面加强筋显示界面。遵循以上加强筋布置原则,在立面内侧布置Z 向贯通加强筋,外侧布置十字交错加强筋,同时在立面与两侧连接过渡处尽量做到过渡平缓,且局部进行加强。根据软件拓扑优化得出加强筋厚度的最佳方案,最终使局部模态达到目标要求,如图10 所示。

图9 蓄电池框立面加强筋布置示意图

图10 蓄电池框局部模态优化前后对比显示界面

同样,在蓄电池框底部进行结构优化设计,如图11所示,在底部内侧设计连续十字加强筋结构,十字加强筋交于一点、中间无断开,且中间用加强筋连接形成三角形结构以增加结构刚性,有效避免应力集中;在底部外侧,尤其是安装点位置,料厚由厚到薄均匀过渡,以安装点孔心为交点布置米字形加强筋结构,并且加强筋交于一点。

图11 蓄电池框底部加强筋布置示意图

结构优化后,蓄电池框在上跳、转向、制动工况下应力得到极大提升,如图12 所示。具体数据,如表1 所示。

图12 汽车蓄电池框结构优化前后强度分析对比显示界面

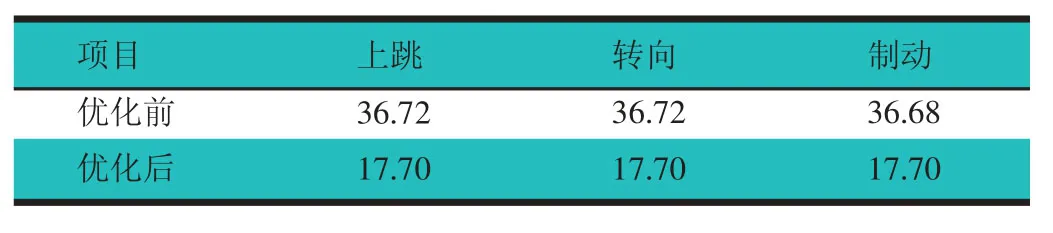

表1 蓄电池框结构优化前后各工况下的最大应力对比 MPa

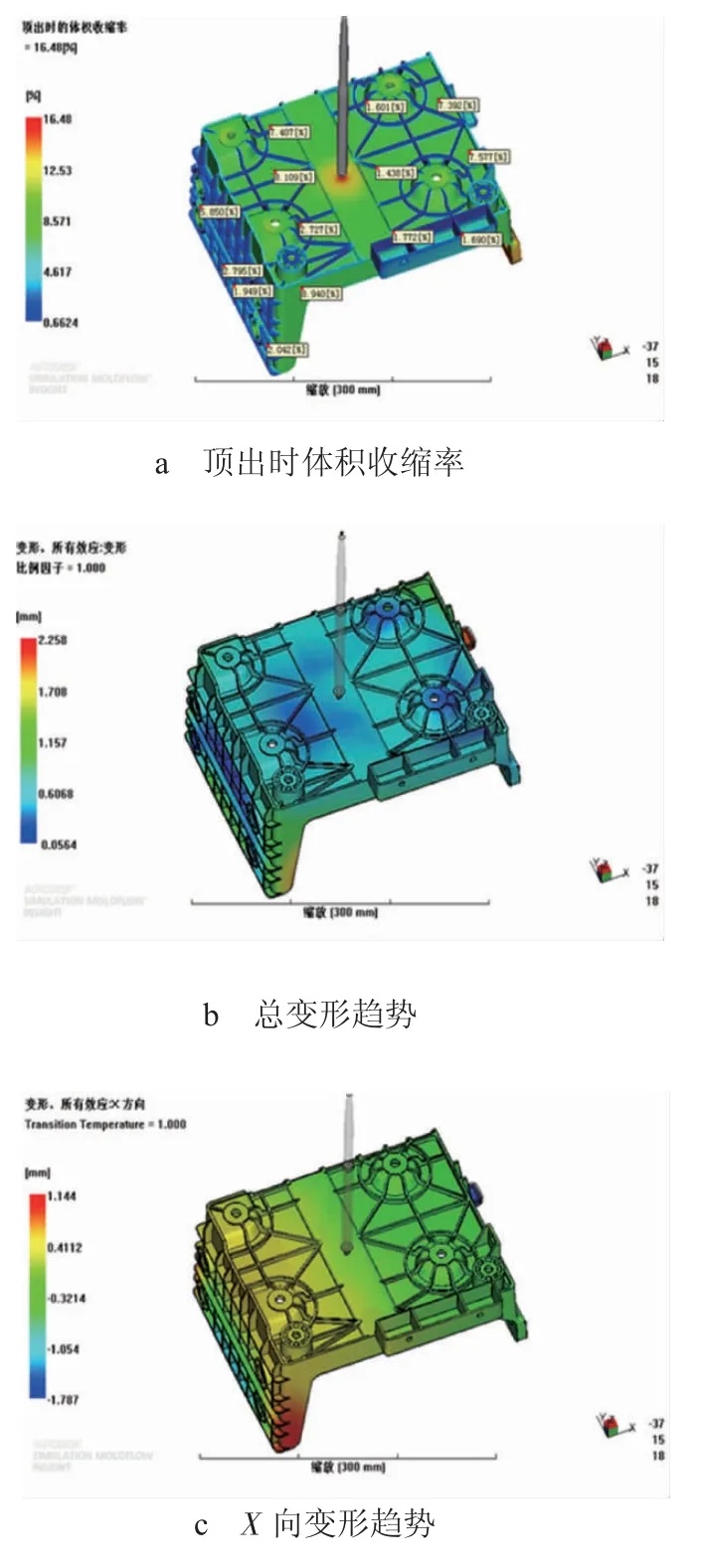

3 成型工艺的可行性分析

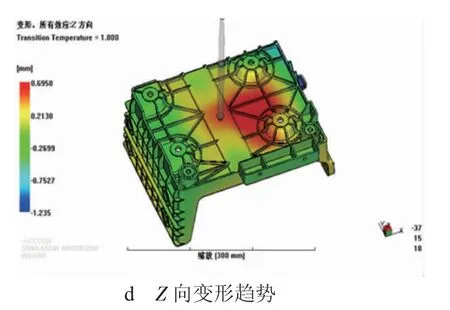

塑料蓄电池框在满足集成度、结构、性能的同时还要满足制造工艺的可行性及方便性。为此在设计阶段应当充分考虑采用合理的结构方案以保证良好的工艺性,避免后期出现质量缺陷。塑料蓄电池框是注塑成型,往往容易出现外观不良及结构强度缺陷等,如排气不足,会形成明显的熔接线,影响塑料蓄电池框的结构强度,尤其是在安装点附近,这些都是不允许的。通过模流分析(如图13 所示),可以及时发现外观缺陷出现的位置及严重程度,并据此着手解决。首先是改进模具的结构设计,如加强排气、优化注塑压力;若工艺上无法改善,则要通过优化产品结构来实现。图13a 示出制品顶出时的体积收缩情况,制品整体收缩较为均匀;图13b~图13d 示出制品变形趋势,为放大1 倍的效果,变形值仅供参考。

图13 汽车蓄电池框模流分析显示界面

4 试验验证

蓄电池框工装件在车型量产之前需经过一系列试验进行性能验证,其中需整车搭载的试验包括8 万km耐久试验和后碰试验,其他台架试验包括耐候性、耐老化、耐低温等。总之,蓄电池框需根据产品认可计划进行全方位的性能试验验证,确保零件的可靠性。

5 轻量化效果

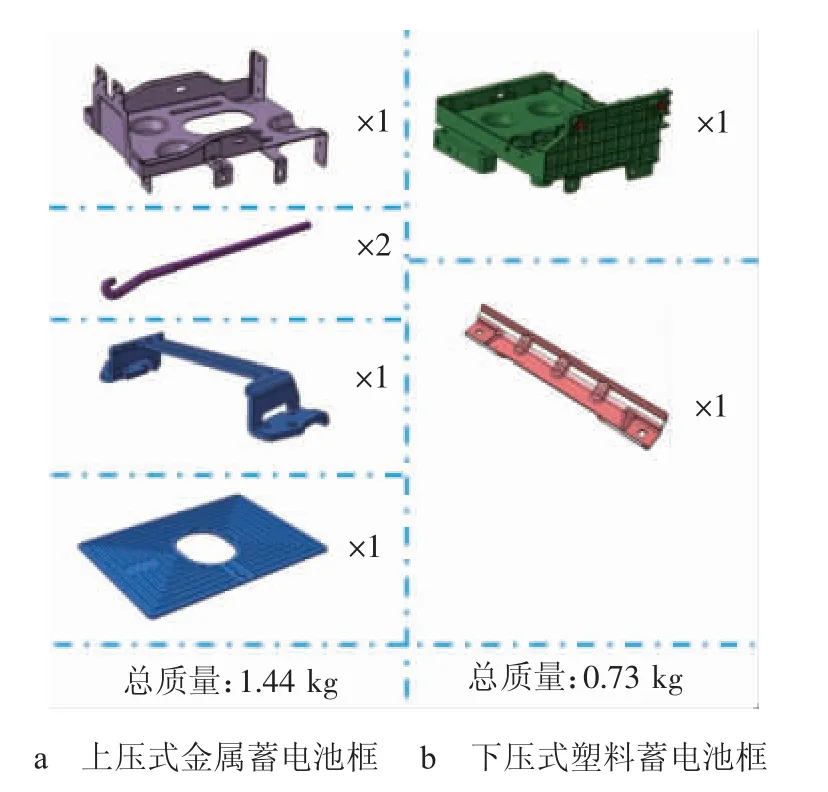

图14 示出2 种蓄电池框的质量对比。

图14 汽车蓄电池框质量对比

在满足蓄电池框功能及性能要求的前提下,相比于上压式金属蓄电池框,塑料蓄电池框取消了拉杆、上压板、蓄电池垫;新增下压板,且蓄电池框本体由金属材质更改为塑料材质,整体质量减轻0.71 kg,减重效果达49.3%,如图14 所示。

6 结论

为达到轻量化设计的目的,文章将蓄电池框由金属件更改为塑料件,同时将蓄电池固定方式由上压式更改为下压式,不但优化了机舱的空间布置,而且大大减少了零件数量,在减重的同时,利于零件的管控和生产节拍的提高。蓄电池框本体为注塑件,避免了因结构复杂导致成型困难的问题,可以满足各种安装需求,且质量较轻,相比于传统金属蓄电池框,下压式塑料蓄电池框也会相应减少工装成本。

塑料蓄电池框的设计主要从材料的选择、环境件的安装固定、加强筋布置、性能达成、成型工艺、试验验证等方面出发,尤其是加强筋布置对蓄电池框模态影响较大,若安装点位置相对蓄电池框主体结构距离较远,在设计过程中加强筋应尽量保持均匀连续,拐角位置避免突变,适当增加加强筋厚度;要充分考虑蓄电池与蓄电池框、蓄电池下压固定板之间的间隙值,因其大小会直接影响压边宽度,进而影响蓄电池的安装固定。

塑料蓄电池框的整体减重效果达到49.3%,满足目标要求,轻量化效果十分可观,在后续车型开发过程中可以考虑对后防撞梁、备胎槽、翼子板、背门等零件采用以塑代钢的方式实现轻量化设计。