浅埋薄基岩大采高工作面顶板破断特征和来压规律

黄庆享,贺雁鹏,李 锋,王碧清,李 军,苗彦平

(1.西安科技大学 能源学院,陕西 西安 710054;2.西安科技大学 西部矿井开采及灾害防治教育部重点实验室,陕西 西安 710054;3.陕煤集团神木张家峁矿业有限公司,陕西 神木 719300)

0 引 言

在中国现有煤炭资源储量和产量中,厚煤层(≥3.5 m)的产量和储量均占45%左右,是实现高产高效开采的主要煤层[1-3]。陕北侏罗纪煤田主要赋存浅埋煤层,主采煤层为1~2层厚度在4~8 m的厚煤层,大部分采用大采高一次采全高的开采方法。因此,对浅埋大采高工作面开的顶板破断特征和矿压显现规律的研究,是矿井实现安全高效回采的前提。

中国学者在浅埋煤层大采高顶板结构与工作面的矿压显现特征规律研究领域中取得了丰硕成果。黄庆享建立了浅埋煤层采场顶板初次破断的“非对称三铰拱结构模型”、周期破断的“台阶岩梁”结构模型[4];给出了大采高工作面“等效直接顶”的概念[5-8],发现等效直接顶静载随采高的增大而增加,来压时动载系数不大[9-13]。弓培林等将大采高直接顶划分为3类,给出采场的顶板控制力学模型[14];许家林等对基于补连塔22303大采高工作面的矿压显现特征,提出了7.0 m特大采高工作面老顶悬臂梁结构模型[15-16];闫少宏基于大采高综采顶板短悬臂梁-铰接岩梁结构,提出了支架工作阻力的确定方法[17];王国法等针对金鸡滩煤矿8.0 m大采高开采实践,实测发现不同层位顶板岩层的峰值应力、差应力及强度与应力比存在较大差异,直接影响顶板岩层的断裂状态及破断结构形式[18];屠世浩和李化敏等也对大采高采场顶板结构进行了研究[19-21]。

上述研究主要针对埋深在150~300 m的煤层,基岩厚度较大,能够形成单层或多层关键层。目前,对于埋深<100 m,基载比≤1,采高在5~7 m的典型浅埋大采高工作面覆岩运动规律实测研究较少。文中以神南矿区张家峁煤矿22201典型浅埋大采高工作面为背景,对工作面的顶板运动特征进行钻孔实测,结合矿压显现规律,掌握此类工作面的顶板垮落特征,为建立顶板结构和揭示来压机理提供依据。

1 工作面条件和实测方法

1.1 工作面地质及开采条件

张家峁煤矿二盘区2-2煤层22201工作面是2-2煤层的首采工作面,平均埋深约95 m,煤层厚度7.3~9.6 m,采高6.0 m,长度252 m,推进距离1 739 m,工作面中部选用的液压支架型号为ZYG12000/28/63D.工作面上覆顶板中完整基岩厚度约16~20 m,风化基岩厚度约16~20 m,松散层厚度约40~50 m,22201工作面属于典型的浅埋薄基岩大采高工作面,煤层及顶板力学参数见表1.

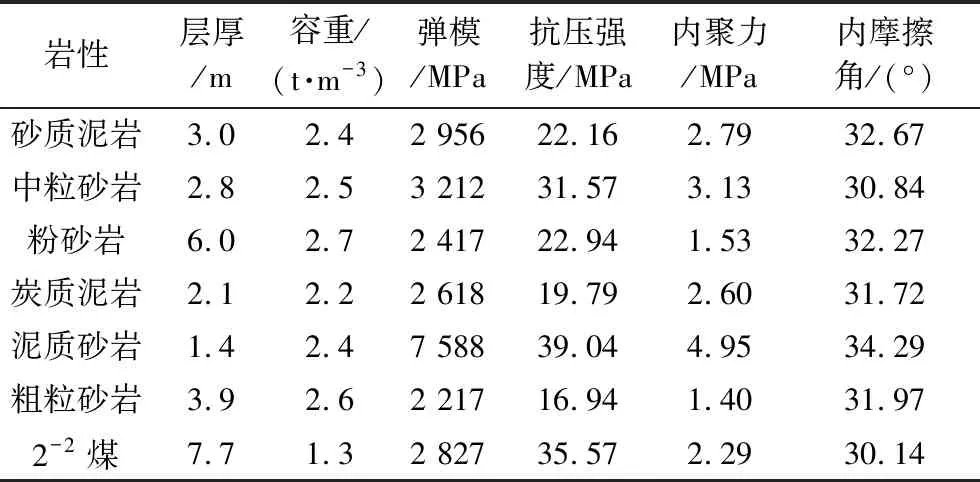

表1 煤层及顶板煤岩体力学参数

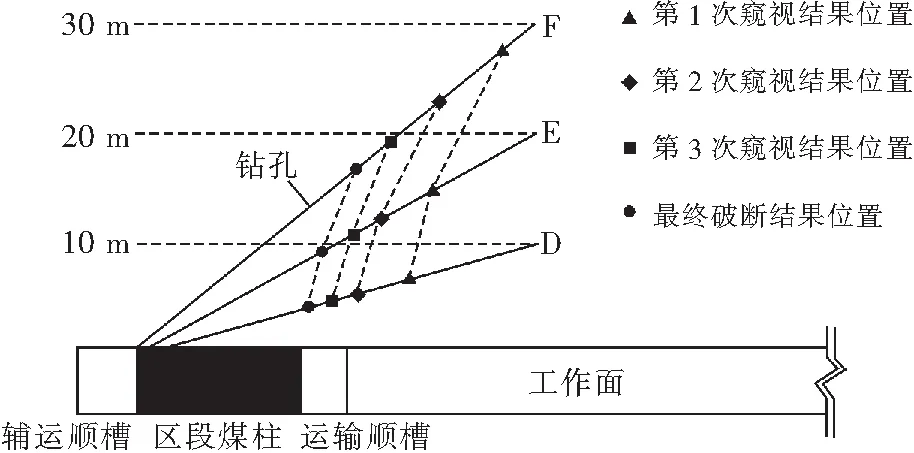

1.2 钻孔观测方法

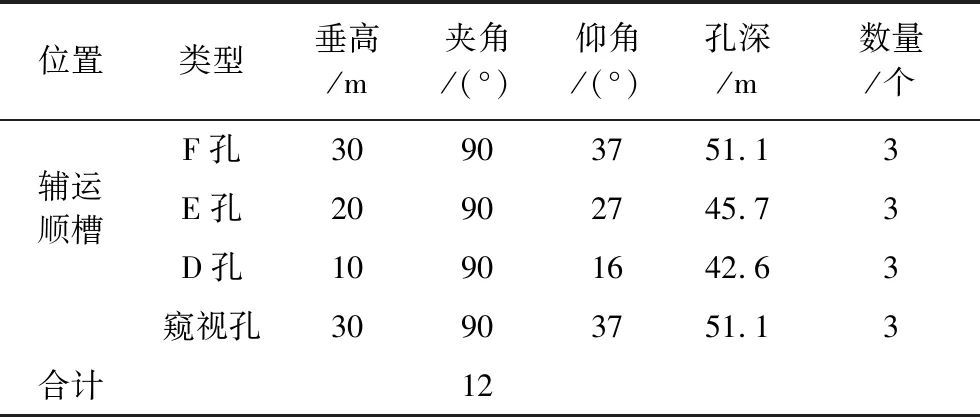

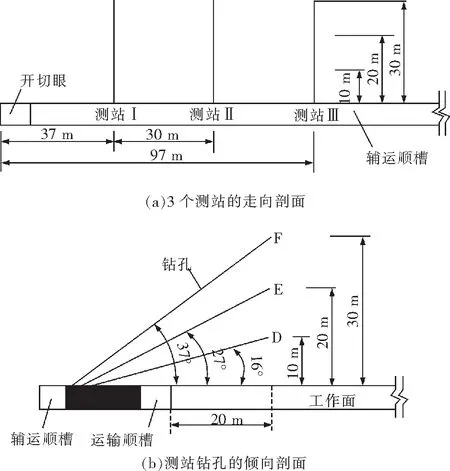

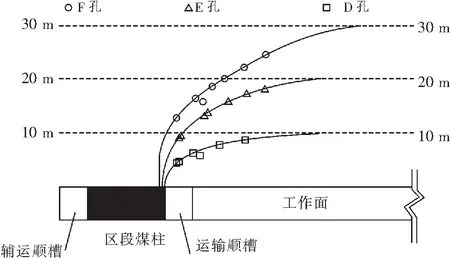

为了掌握22201工作面的顶板运动规律,揭示覆岩内部不同层位的顶板在采动影响下的动态发育过程。在工作面辅助运输顺槽靠近煤柱侧的巷帮,超前于工作面现场设计与施工钻孔,钻孔分为位移孔和窥视孔,在位移孔内布置多点位移计(图1),监测不同层位岩层的离层和位移,窥视孔进行钻孔内部观测。共计布置12个钻孔,各钻孔布置如图2所示,参数见表2.

表2 顶板钻孔参数

图1 多点位移计Fig.1 Multi-point displacement gage

图2 辅运顺槽钻孔布置Fig.2 Schematic diagram of drilling the auxiliary headgate slot

采用钻孔窥视仪采集钻孔内部破坏情况,利用后处理软件,得出钻孔任意一点的实时深度,计算出各钻孔任意一点距顶板的垂直层位高度和侧向悬伸距离(距煤柱侧的水平距离)。

2 顶板破断运动特征

限于文章篇幅,重点对工作面的第I和第II测站的实测数据分析。以D1(10 m/25 m)为例说明数据代表的意义,D1代表第Ⅰ测站D钻孔,10 m代表基点距顶板的垂直层位高度,25 m代表侧向的悬伸距离。

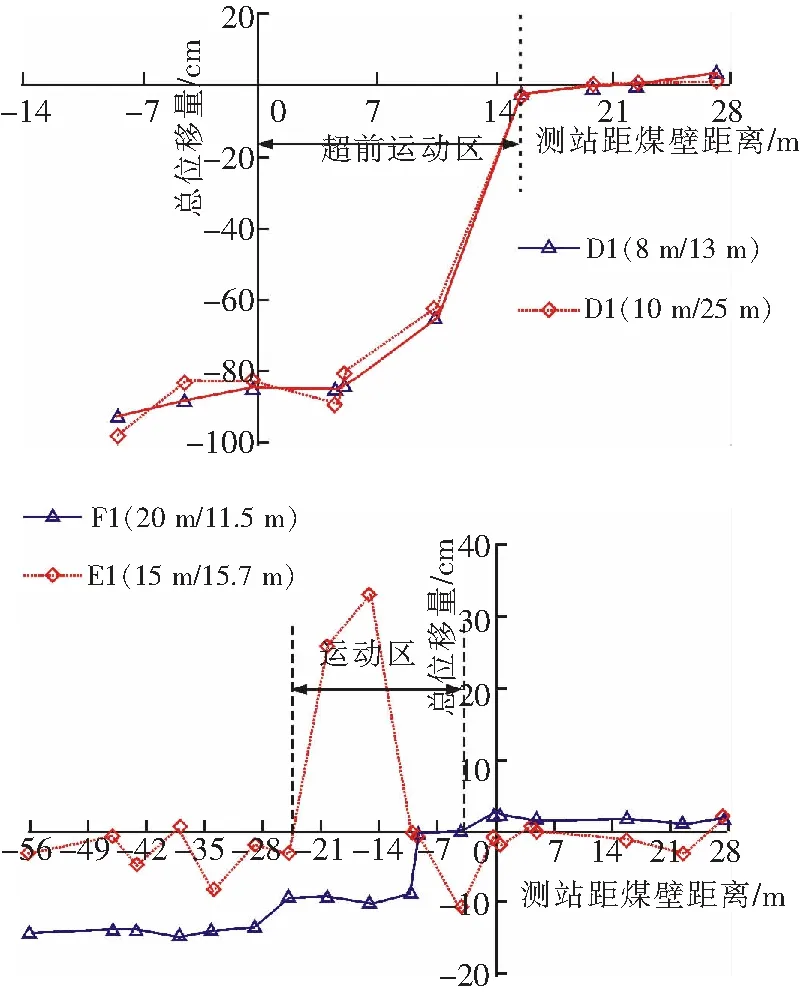

1)第Ⅰ测站观测了工作面初次来压和第1次周期来压期间不同层位的顶板运动。在工作面距第Ⅰ测站15 m时,10 m以下层位的顶板在超前支承压力作用下,发生超前运动;在工作面推过第I测站5~7 m后,位于采空区上方的15 m和20 m层位的顶板有大范围的运动,高层位的运动具有滞后性,如图3所示。(图3和图4中的零点为第Ⅰ测站和第Ⅱ测站的位置)。

图3 第1测站不同基点位移量分析Fig.3 Analysis of the displacement of the first station

2)第Ⅱ测站持续观测了5次周期来压期间的顶板破断运动(图4),发现周期来压期间同一层位的覆岩运动具有相似性。且顶板不同层位会发生超前破断,超前破断距离约15~20 m.

图4 第Ⅱ测站不同基点位移量分析Fig.4 Analysis of the displacement of the second station

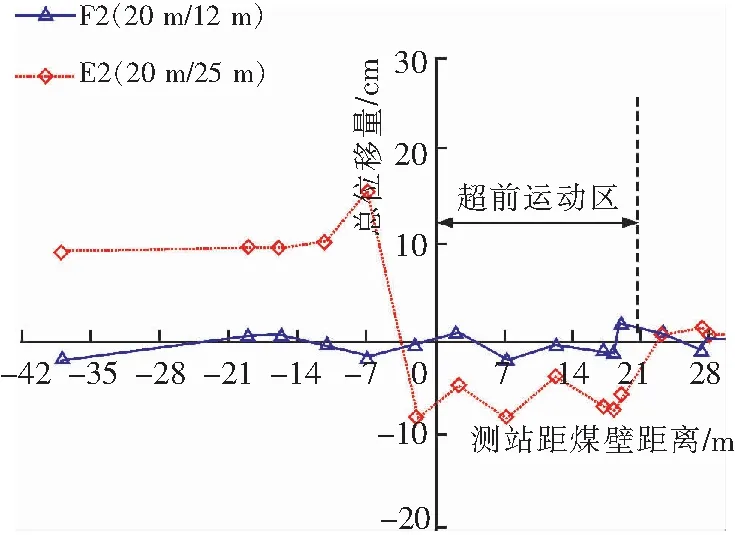

3)通过钻孔窥视结果分析,发现不同层位顶板的运动具有时间和空间特征。以第I测站的钻孔窥视结果为例说明:①当工作面推进至32 m,顶板初次来压,煤壁前方5 m处顶板未发现明显破断。但图3中监测到10 m以下层位发生超前运动,一定程度表明顶板运动超前于工作面矿压显现;②当工作面推进到36.6 m,初次来压结束,煤壁处顶板24.4 m层位(侧悬19 m)出现断裂,如图5(a)所示;推进到45.4 m,在工作面煤壁后方8.4,22.1 m层位(侧悬15 m)岩层破裂,如图5(b)所示;6 m层位(侧悬6.5 m)顶板垮落,如图5(c)所示;推进到46.6 m,第1次周期来压时,工作面煤壁后方9.6 m顶板垮落高度6.4 m.由D1钻孔持续实测,得出10 m层位端头悬顶垮落步距7~9 m;③当工作面推进到75 m,在工作面煤壁后方38 m处,顶板4.8 m层位(侧悬1.8 m)垮落,如图5(d)所示;顶板9.3 m层位(侧悬3.2 m)垮落,如图5(e)所示;顶板16.2 m层位(侧悬6.6 m)垮落,如图5(f)所示;表明顶板发生破断后,覆岩与上覆松散载荷层的运动持续大约40 m.

图5 第Ⅰ测站的窥视结果Fig.5 Drilling peep results of the first station

4)得出覆岩冒落带高度约15~18 m,铰接裂隙带的高度约18~28 m.通过地表观测,初次来压时地表出现下沉漏斗,且周期性台阶裂缝高度达1.7 m,表明典型浅埋大采高工作面的顶板仍形成台阶岩梁。

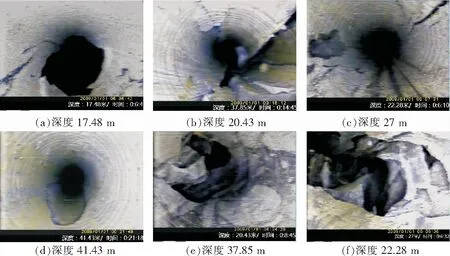

5)每个钻孔均垂直于工作面走向施工,当工作面推过测站后,待采空区顶板垮落稳定,结合钻孔窥视结果(图5(d)~(f))可得出顶板的破断角。以第I测站为例,得出0~10 m顶板破断角约72°,10~20 m顶板破断角约64°,顶板平均破断角约68°,如图6所示。

图6 测站I钻孔破断位置演化Fig.6 First station drilling break position evolution

6)通过对每个测站的D孔、E孔和F孔在开采过程的持续观测(图5),将同一推进距离下,3组钻孔发生裂隙、离层和垮落的位置进行统计,持续窥视结果如图7所示。

图7 沿倾向的顶板破坏示意图Fig.7 Roof failure schematic diagram along the dip directions

图7既反映了工作面顶板破断角的演化过程,又反映了工作面沿着倾向在10,20和30 m层位顶板在端头区域的弧形拱状破坏过程。

3 工作面来压规律

3.1 工作面初次来压

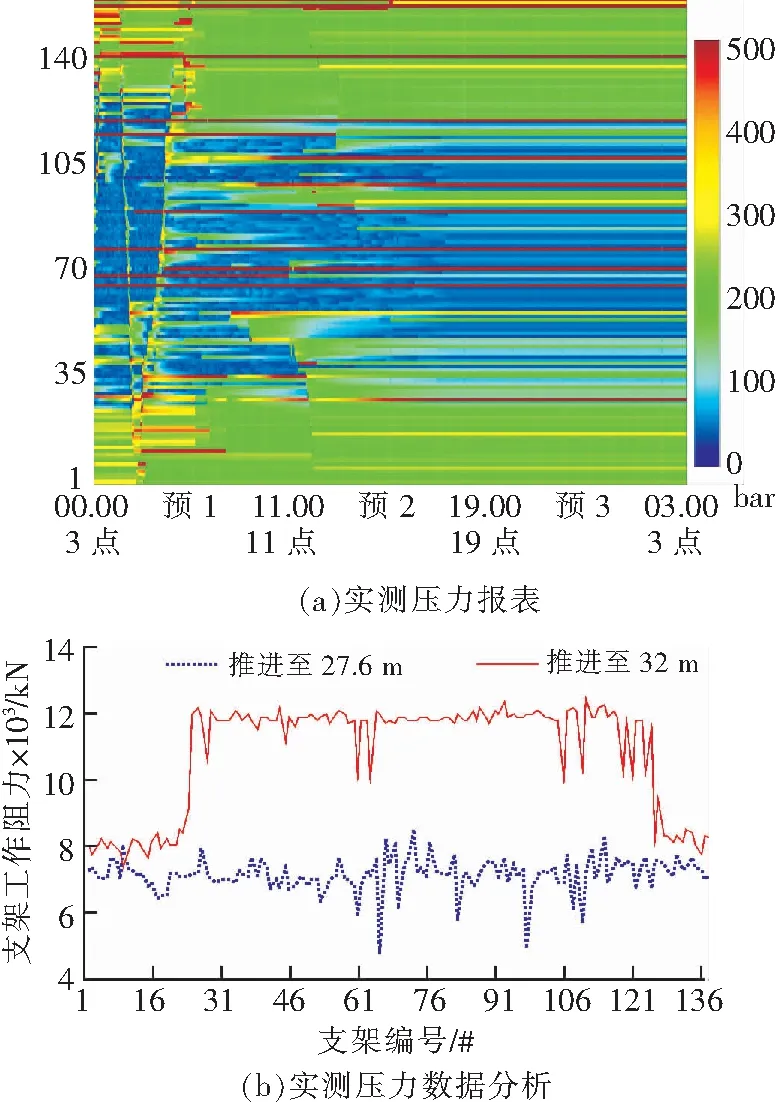

结合22201工作面的矿压实时监测系统数据,当工作面推进至32 m时工作面初次来压,图8为初次来压当天的支架立柱压力报表。初次来压强度大,范围广(覆盖工作30~120#支架,占总支架数的65%),来压时工作面中部支架的平均工作阻力约为11 448 kN/架,占额定工作阻力的95.4%,来压持续距离约为4.6 m.

图8 初次来压时工作阻力Fig.8 Working resistance during the first weighting

3.2 工作面周期来压

当工作面推进至45 m时,第1次周期来压。来压时工作面顶板淋水增多,20~70#支架平均工作阻力约10 910 kN/架(图9),来压步距13 m,持续距离3.4 m.

图9 第1次周期来压时工作阻力Fig.9 Working resistance during the first periodical weighting

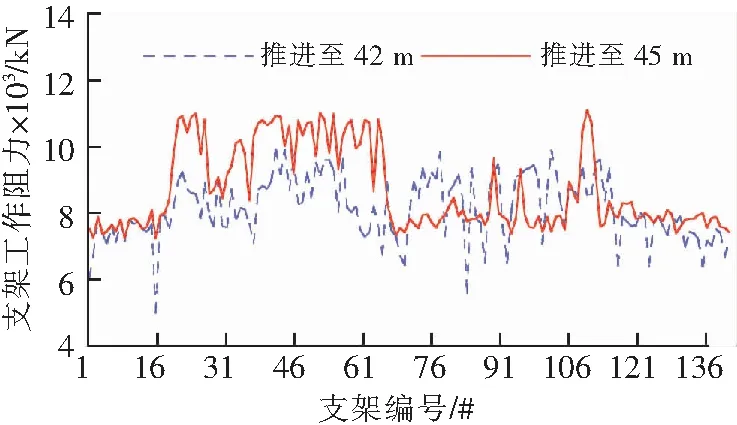

当工作面推进至61.5 m时,第2次周期来压。16~126#支架工作阻力明显增大,平均工作阻力约11 118 kN/架,来压步距16.5 m,持续距离4 m,如图10所示。

图10 第2次周期来压时工作阻力Fig.10 Working resistance during the second periodical weighting

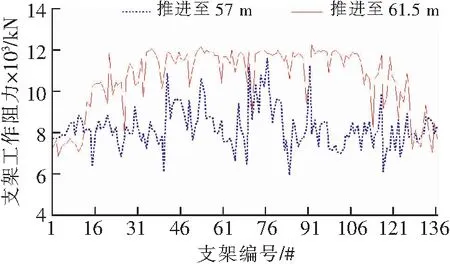

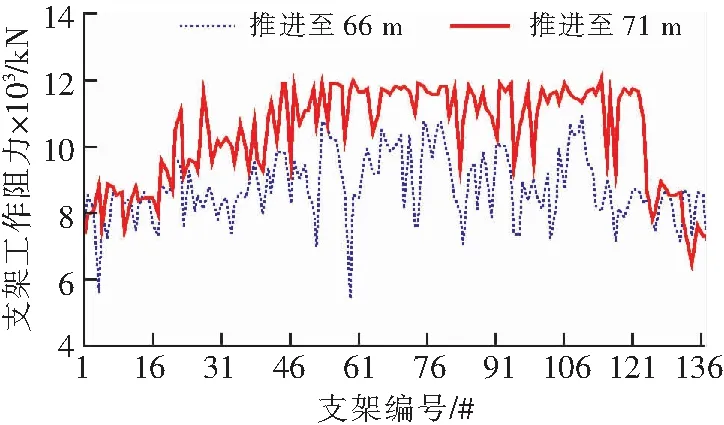

当工作面推进至71 m时,工作面第3次周期来压。19~120#支架来压明显,平均工作阻力约11 068 kN/架,来压步距9.5 m,持续距离3.6 m,如图11所示。

图11 第3次周期来压时工作阻力Fig.11 Working resistance during the thirst periodical weighting

统计分析得出6次周期来压步距分别为13,16.5,9.5,15,12和12 m,平均周期来压步距为13 m.来压期间,工作面中部的支架工作阻力大,而端头区域35 m范围内压力较小;中部支架平均工作阻力为10 343 kN/架,上下端分别为9 058 kN/架和8 682 kN/架。来压时顶板淋水增多,但工作面煤壁夹矸片冒,煤壁片帮不明显。

3.3 支架工作阻力分析

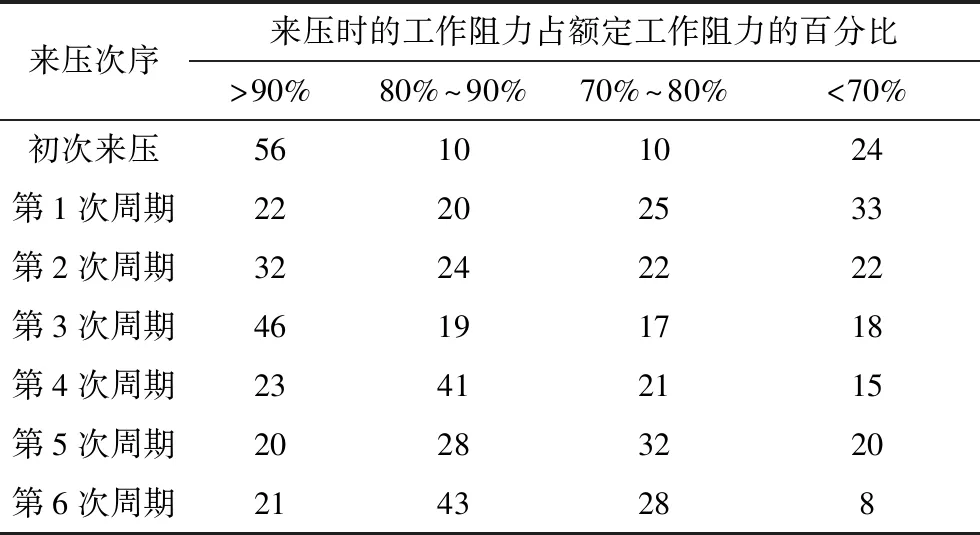

根据工作面初次来压和周期来压支架的最大工作阻力(表3和表4),得出

1)初次来压期间,76%的支架达到额定工作阻力的70%以上,56%的支架达到额定工作阻力的90%,安全阀开启率小于8%;

2)周期来压期间,81%的支架达到额定工作阻力的70%以上,27%的支架达到额定工作阻力的90%.支架总体利用率高,适应性较好。

表3 来压期间工作面中部支架工作阻力

表4 工作面来压时支架最大阻力

3.4 超前支承压力分布特征

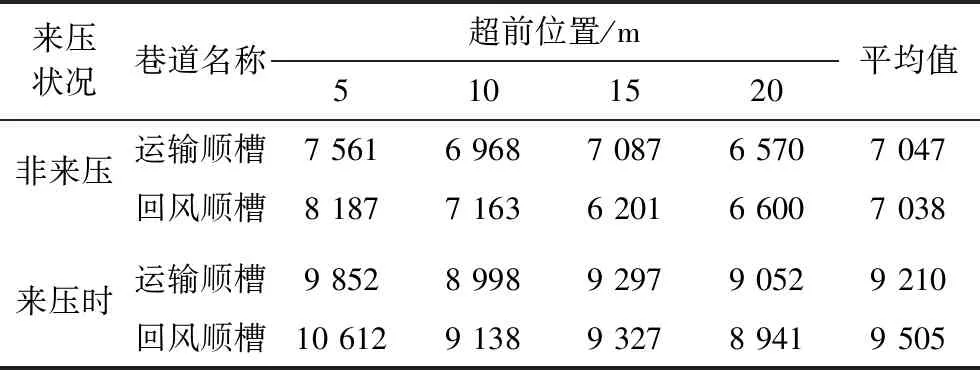

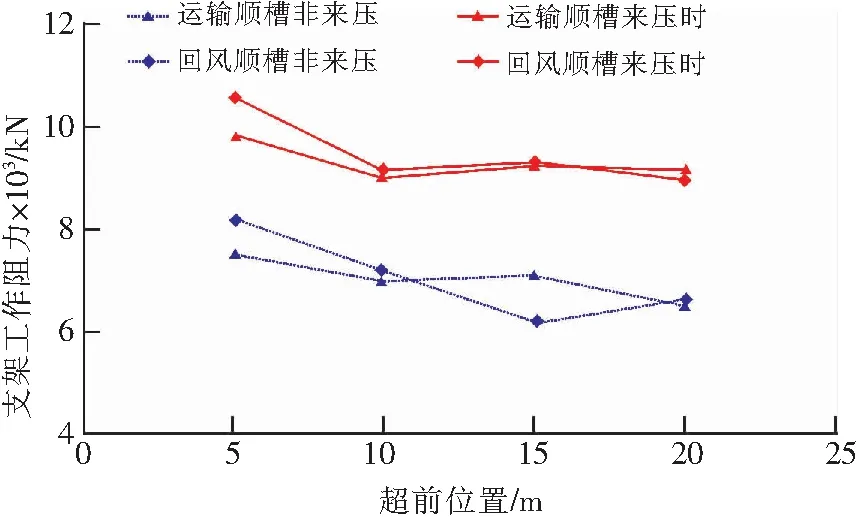

22201工作面运输顺槽和的回风顺槽侧的超前支架型号分别为ZYDC10300/27/47,初撑力为7 888 kN.超前支架上的四排立柱,分别位于工作面前方5,10,15和20 m位置。实测非来压和来压期间的超前支架支柱压力,见表5和图12,分析工作面的超前支承压力。

表5 超前支架支柱载荷统计表(kN)

图12 22201工作面超前支架压力分布Fig.12 Pressure distribution of the front support of the 22201 working face

对表5和图12进行分析,得出22201工作面超前支承压力分布规律如下

1)超前支承压力峰值位于工作面前方5 m内,显著影响区范围为10 m,一般影响区为15 m.

2)来压时超前支承压力大于非来压时,运输顺槽侧为1.31倍,回风顺槽侧为1.35倍。

3)回风顺槽超前支承压力峰值大于运输顺槽超前支承压力峰值,约为1.08倍。

4 结 论

1)通过顶板钻孔位移观测和钻孔窥视,薄基岩大采高工作面来压期间,顶板呈分层次破断运动,超前破断距离约15~20 m;顶板冒落带高度15~18 m,顶板平均破断角65°.

2)工作面初次来压步距32 m,初次来压范围广,强度大,来压时支架工作阻力约11 448 kN/架;周期来压步距平均13 m,工作面中部矿压显现明显,来压时支架工作阻力约10 343 kN/架,架型选合理,利用率高。

3)浅埋薄基岩大采高工作面超前支承压力峰值位于工作面前方5 m,支承压力显著影响区范围为10 m,一般影响区范围为15 m.