M310核电机组堆腔水池测量小室盖板泄漏原因分析1)

(中核运行管理有限公司维修支持处,浙江 海盐 314300)

1 RPN盖板概述

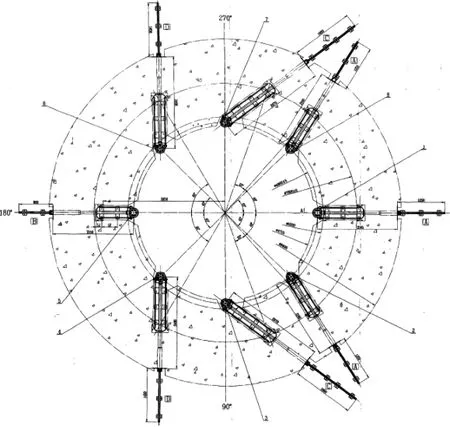

在M310压水堆核电站机组的反应堆堆腔分布着有8个容纳反应堆核测量系统即RPN系统的探测器相关设备仪器测量室,其构成核测量系统源量程、中间量程和功率量程的测量通道,其分布情况如图1所示。

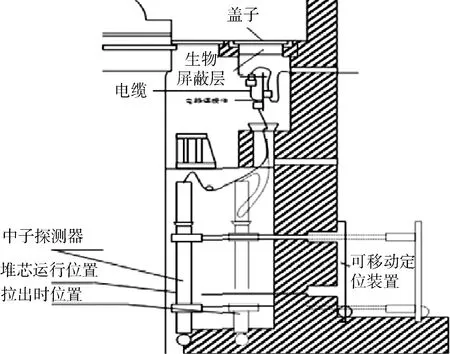

测量室中布置有堆外测量系统探测器等组件,在小车贮藏位置正上方为检修通道,通道顶部安装有生物屏蔽体和水密盖即测量小室盖板(简称“RPN盖板”),其结构如图2所示。

在机组运行状态下,为保证测量小室内的通风流量以达到冷却核测量设备的作用,需将RPN盖板进行打开并固定。当机组装换料大修期间,由于换料水池需充满硼酸水作为装换料操作的屏蔽层,检修人员需将RPN盖板关闭严实,并保证测量小室的密封性能,防止硼酸水进入测量室,避免因其发生泄漏导致的硼酸水滴落在核测量仪表设备及其他组件上而造成的电气短路、绝缘失效或金属腐蚀等事件。

图1 核测量小室分布

图2 核测量小室结构

若RPN盖板在换料水池充水期间发生泄漏,不光对测量小室中的核测量系统设备产生较大危害,同时会导致机组大修状态的回退,直接影响大修主线时间。在方家山机组QF-OT101大修开盖作业期间,因RPN盖板泄漏导致大修主线的开盖时间延长了6 h,大量工作返工:回装反应堆假顶盖、换料水池去污、RPN盖板的复装、核测量设备检查等,即使在设备未被损坏的情况下,也直接造成电厂经济损失超过250万元,大量检修人员承担了不必要的辐照剂量。经进一步调研发现,国内其他核电站如:秦山二期核电站、福清核电站等同样发生过RPN盖板泄漏的事件。

2 RPN盖板密封结构及泄漏分析

2.1 RPN盖板密封结构

RPN盖板属于结构较为简单的机械式静压密封盖板,盖板由不锈钢圆板、不锈钢围板、定位手杆、层压弹簧、手杆固定块和紧固件等部件组成。所有机械部件均焊接或螺纹连安装在不锈钢围板上,RPN盖板通过不锈钢围板末端的铰链机构打开或关闭,通过定位手杆锁定在打开状态。不锈钢围板侧面加工有两道凹槽,用于安装内、外橡胶O形圈,当RPN盖板关闭时,通过安装铰链的紧固螺栓,将围板上的O形圈整体压在盖板底座密封面上,从而形成两道防水密封。

2.2 RPN盖板泄露原因分析

2.2.1 RPN盖板设备本身缺陷原因分析

维修人员根据RPN盖板的结构特点进行现场泄漏情况调查,对RPN盖板泄漏的原因进行了分析,推断结果如表1所示。

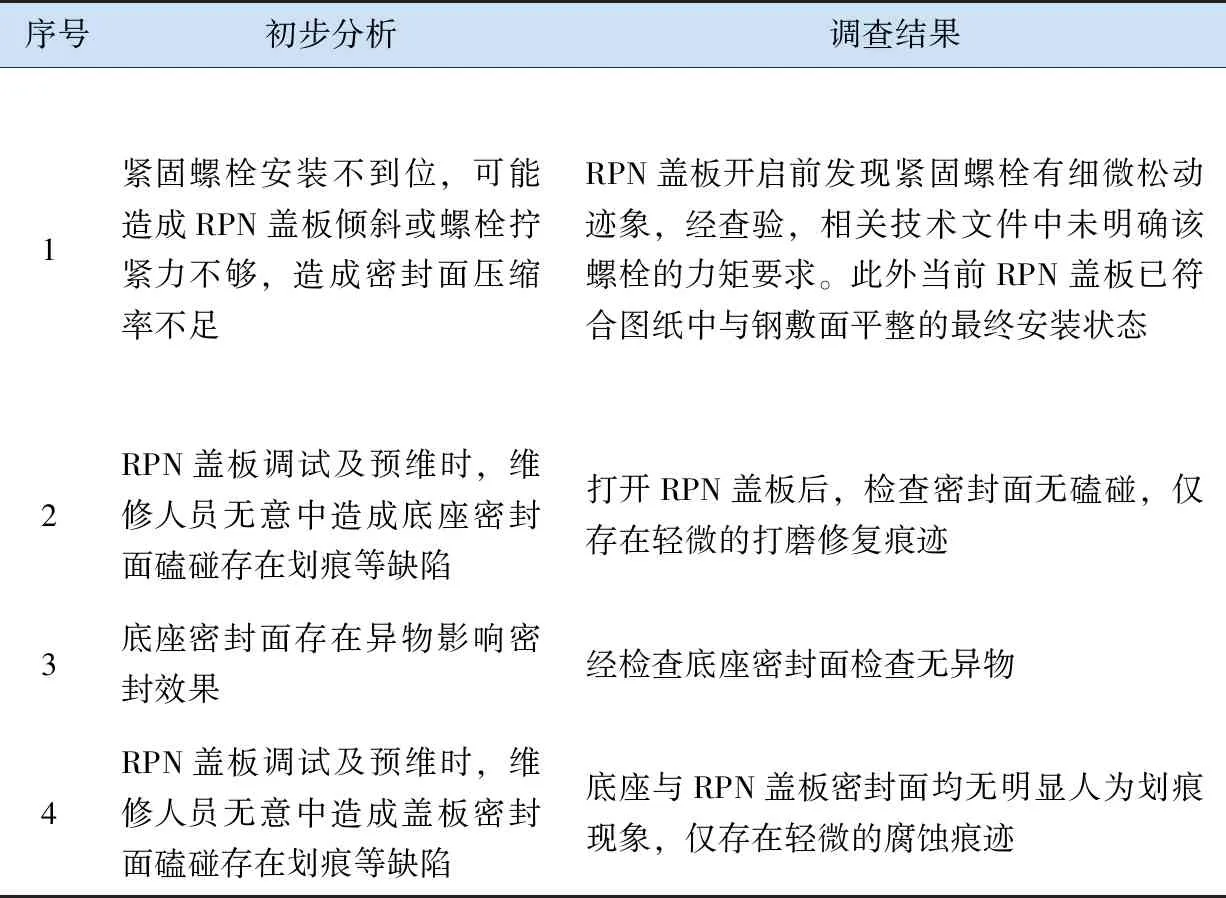

表1 RPN盖板泄露原因分析

结论:RPN盖板及底座密封面本身均不存严重缺陷,不是发生泄露的根本原因。

2.2.2 RPN盖板O形密封圈备件原因分析

维修人员针对O形圈进行调查分析,若O形密封圈备件在生产、运输、领用阶段造成了难以发现的缺陷或安装过程无意造成备件损坏,但现场拆除原密封圈后,检查密封圈无肉眼可见的明显缺陷。另一方面为O形圈由于工艺原因造成尺寸偏差,间接造成密封圈压缩率不足,引起泄漏。所以针对同一批次O形密封圈截面进行尺寸测量。

查阅国家相关设计标准中关于密封槽及密封圈的说明:根据密封槽的尺寸,密封圈选择截面尺寸宜控制在(8.6±0.16)mm[1]。另国家密封件设计手册中记载:平面静密封密封圈压缩率宜控制在15%~30%,因此,压缩率为w=(d-h)/d×100%。式中,d—密封圈截面尺寸;h—密封槽深度(含密封间隙)。

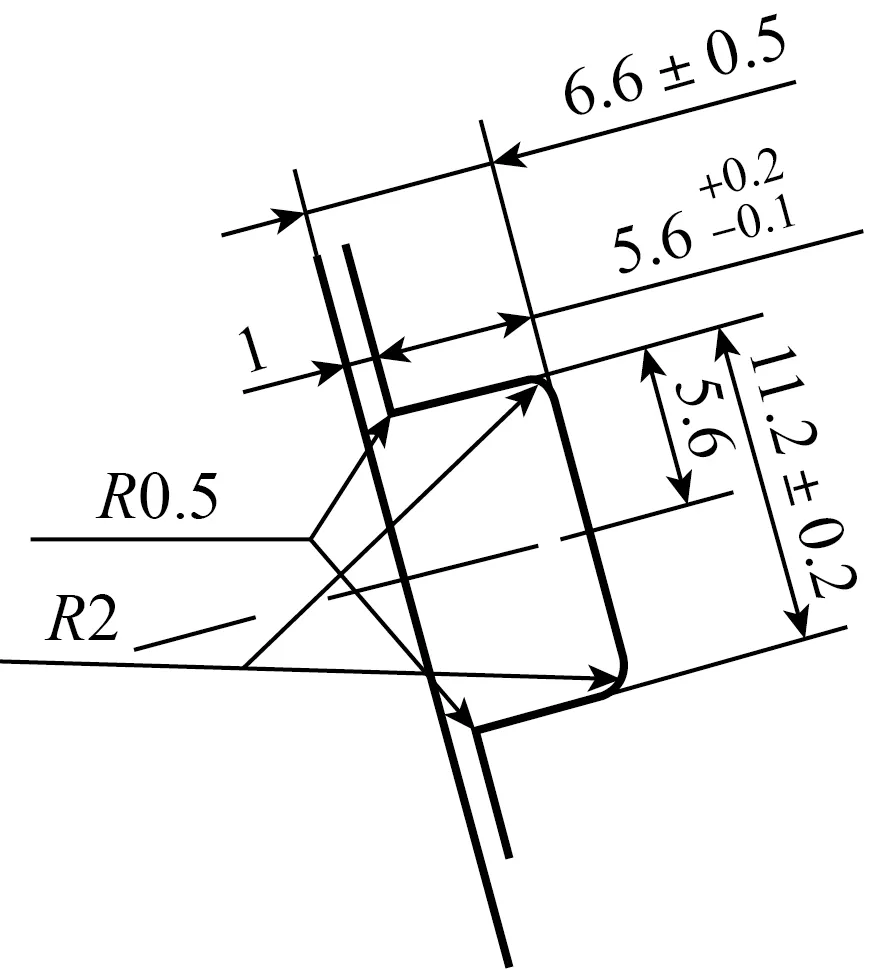

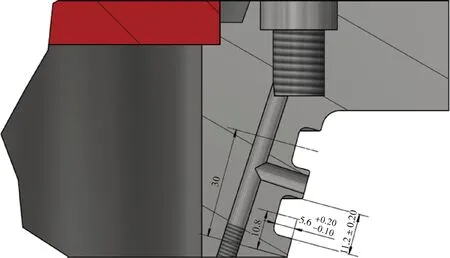

图3 RPN盖板图纸尺寸

此RPN盖板密封圈截面尺寸为φ(8.0±0.2)mm,dmax=8.2 mm,dmin=7.8 mm密封圈理论极限压缩率计算如下:

Wmin=(7.8-7.1)/7.8×100%=8.97%

Wmax=(8.2-6.1)/8.2×100%=25.61%

计算结果:该设计O形密封圈尺寸在RPN盖板密封槽内的压缩率不满足设计要求15%~30%。再者根据现场测量密封槽深度值及对应O形密封圈尺寸带入压缩率计算公式。

得出结论:1号、4号、5号密封槽内的密封圈压缩率均小于15%的设计要求。

由此可见,与设计最佳压缩率相比,实际RPN盖板的密封圈压缩率存在一定差异。在RPN盖板在关闭时,仅通过非均布的两颗螺栓进行紧固,相比常规法兰连接,O形圈受到的压力也存在一定不均匀的状况,尽管RPN盖板的锥形结构本身具备一定的自密封功能,理论上在换料水池水位由+10.5 m充满至+19.5 m高度的过程中,密封性能会有所提高。但进一步考虑现场存在O形圈和密封槽的极限偏差、加工误差,O形圈截面均匀程度、金属腐蚀缺陷,安装人员技能偏差等因素,现使用O形圈在换料水池充水初段时间内对于RPN盖板不具备最佳的密封性能。

结论:O形密封圈在RPN盖板的密封槽内没有达到最佳压缩率是此次RPN盖板泄漏的主要原因。

3 RPN盖板密封可靠性改进理论分析

由上述可得知,为降低RPN盖板泄漏的概率,减少核电站关于此类事件的经济损失,需采取一系列措施保障RPN盖板的密封性能。从人、机、料、法、环五大因素入手就提高RPN盖板密封可靠性进行了研究及改进,其中重点改进了“备件”“工艺和结构”两大部分。

3.1 O形密封圈备件改进

3.1.1 O形密封圈材料改进

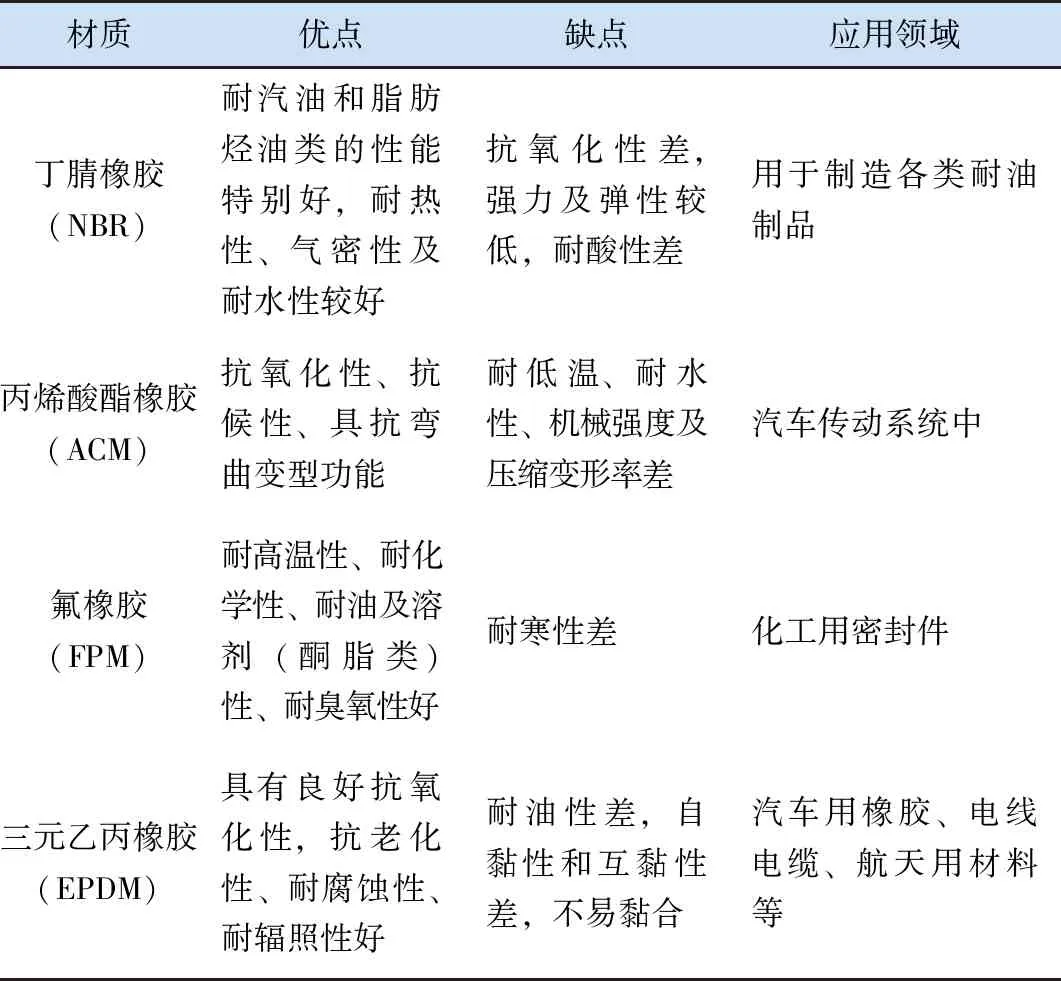

研究针对目前常用的4种密封橡胶进行筛选,并简要说明它们的优缺点及特性[2],如表2所示。

表2 不同材质的密封橡胶特点

分析对比以上四种O形圈材料的综合性能,要求新设计O形圈材料具有一定的机械强度;因其使用环境在硼酸水中,且具有一定辐射剂量,要求新O形密封圈具有性能稳定。综上所述,选择三元乙丙橡胶(EPDM)为最佳。

3.1.2 压缩率对O形密封圈尺寸改进

根据上述结构描述及密封圈压缩率标准,结合Ansys对O形密封圈在不同压缩率在接触压力分布进行分析,结果表明提高压缩率对密封圈密封性能有显著影响[3]。设计人员在重新设计了密封圈尺寸,φ8.5 mm密封圈相对于原φ8.0 mm密封圈,其理论压缩率更接近于静密封压缩率的15%~30%,也更便于O形圈的安装。

3.2 RPN盖板密封槽结构分析

当密封圈在密封槽内的充填率设计值目标控制在75%为最佳,此时密封圈的充填率对密封可靠性有着显著提升[4]。 充填率为

η=(d2π/4)/(G×h)×100%

式中:d—密封圈截面尺寸;G—密封槽宽度;h—密封槽深度(含密封间隙),如图3所示。此RPN盖板密封圈截面新设计尺寸为φ(8.5±0.2) mm,dmax=8.7 mm,dmin=8.3 mm,G=(11.20±0.2) mm,h=5.6(+0.2)/(-0.1) mm,ηmax=(8.72π/4)/(6.1×11)×100%=88.6%,ηmin=(8.52π/4)/(7.1×11.4)×100%=70.1%。

比较使用原有密封圈,新密封圈尺寸φ8.5±0.2 mm在RPN盖板密封槽内的充填率更为接近75%。所以在已更换O形圈尺寸的前提下,不对RPN盖板密封槽结构尺寸做出调整。

3.3 工艺和结构改进

改进RPN盖板O形密封圈的尺寸,提高最小压缩率数值,从设计角度的确提高了其密封性能。但增大了O形圈直径的同时也增加了安装难度,且依靠仅有两颗非均布的紧固螺栓,其传递给O形圈均匀载荷的能力是有限的,对于现场安装质量带来了一定不确定因素。同时,由于目前缺乏有效的工艺手段验证当前RPN盖板的安装状态,使得检修人员无法对安装后的O形密封圈的压缩状态是否符合密封要求进行直观判断。

开发人员在吸取现有的RPN盖板试验工艺的基础上扩大了研究范围,进一步参照了核电站相关设备的严密性试验工艺及经验。经对RPN盖板改进项目的开发难度、变更难度、施工难度、成本限制和工期限制等多方面条件进行了评估,并确定了明确的改进方向:

1)开发可靠、成熟、安全的RPN盖板密封可靠性试验工艺及相关装置;

2)在上一条的基础上,仅对RPN盖板结构进行小幅度修改,且不改变主体结构;

3)不对RPN盖板底座进行任何改造,因此不改变现有RPN盖板与底座及专用工具的接口形式;

4)RPN盖板的检验工艺在现场应用时,应具备一定效率,且检验快捷,操作方便,不会生成新的放射性废物。

4 RPN盖板密封可靠性实际改进

如上所述确定的改进思路后,设计人员在现RPN盖板结构基础上进行了改进设计,新RPN盖板具备单独的打压接口,通过外接试验装置即可对RPN盖板两道密封圈同时进行严密性试验,具体结构特点及试验状况如下。

4.1 新RPN盖板结构设计

新RPN盖板相对于原RPN盖板在外观、主体结构、接口、密封槽尺寸等方面均完全一致,仅新增了打压流道、并调整了下部密封槽的位置,如图4所示。

图4 新RPN盖板示意图

由于原RPN盖板两道密封槽之间的间隙只有4.8 mm,考虑异物堵塞风险,设计人员将打压流道设计为在φ5 mm,因此新RPN盖板需对内外密封槽的位置进行调整。通过测量RPN盖板上下密封槽与水池上下表面的距离,发现尺寸因水池底部的焊接变形及加工误差等因素存在较大差异,以上密封槽为基准,增大了两道槽体的间距。

新设计的密封槽位置需要考虑上述密封面尺寸的差异性,为保证密封性的可靠,综合现场数据测量,设计人员将内密封槽中心线往下平移3.2 mm,将两密封槽之间的实体尺寸增加至8 mm,便于φ5 mm的打压流道的钻孔加工。

4.2 O形密封圈的设计

因新RPN盖板内密封槽位置进行了调整,内密封圈的尺寸由原来的φ767 mm×φ8 mm调整至φ765 mm×φ8.5 mm,并将原材质由丁腈橡胶更换成三元乙丙橡胶。

4.3 打压装置设计

打压装置使用硼酸水作为试验介质,打压接头采取一端为快速接头和另一端管螺纹的连接方式。螺纹接头部分与RPN盖板打压流道螺纹连接,快速接头端可直接与管线上预制的快速接头连接,此结构形式能够快速将打压装置配对至RPN盖板本体。试验装置能满足对8只RPN盖板同时进行密封性试验,各打压回路单独配备压力仪表检验密封性能。待打压结束,利用内六角堵头对打压流道进行封堵即可,此堵头带密封垫,且盖板上接口加工成沉孔形式,保证堵头安装后的换料水池钢覆面平整性。

4.4 RPN盖板安装工艺流程改进

RPN盖板样件、打压装置样件和试验台架在制造完成后,维修人员按设计要求,对RPN各关键尺寸进行了详细的测绘复核,各项尺寸满足设计要求。同时,维修人员对RPN盖板紧固螺栓的力矩进行了标定,安装机械设计手册M12×1.75 mm粗牙螺栓,按螺栓等级6.9划分,螺栓力矩控制在65 N·m。待RPN盖板与试验台架安装完成后,工作人员现场按设计文件要求模拟了RPN盖板样件的密封性试验。试验中,此打压装置与RPN管线进行连接并升压至试验压力仅耗时约5 min,经30 min的保压后验证了RPN盖板样件无泄漏,符合设计要求,满足现场工况。

5 结束语

RPN盖板密封可靠性的改进及其试验装置的开发,将有效的降低因其泄漏而导致大修主线退模式事件的发生概率,避免了核电站的经济损失,减少维修人员所承担的不必要剂量,不仅保障了测量室核测系统设备的安全,提高了维修人员的工作效率,而且增加机组运行的安全性、稳定性。此RPN盖板密封装的设计是秦山维修技术力量的体现,在公司现有的条件下最安全、最高效的速度圆满完成了该项工作。为后续大修RPN盖板的安装提供了技术保障,为大修主线时间的控制提供有力的保证,为核电安全稳定运行打下坚实的基础。