基于IA平台的秦山一期反应堆功率调节系统性能优化1)

(中核核电运行管理有限公司维修一处,浙江 海盐 314300)

反应堆功率调节就是使反应堆堆芯产生的热功率适应于在蒸汽发生器中所吸收的功率,并使这两种功率能够达到动态平衡,使反应堆处于某一功率水平,进而使二回路电功率与一回路核功率达到匹配,实现“堆跟机”功率控制。秦山一期30万kW机组通过采用折中的兼顾一、二回路的介于次高选平均温度恒定和汽机压力恒定的控制方案。通过次高选平均温度与参考平均温度(汽机冲动室第一级压力转换而来)的偏差,按照既定的逻辑功能发出升降棒及棒速大小的信号,使棒控系统参与反应堆的控制;通过轴向功率偏差报警系统发出硼化与稀释的指令来补偿慢反应性的变化[1]。因此,反应堆功率调节系统性能的优劣直接影响功率控制品质。秦山一期118大修反应堆功率调节系统改造,在现场调试过程中,遇到各种各样的问题,本文从现场调试过程中所遇到的典型问题为视角,从轴向功率偏差ΔI超目标带累计时间长报警功能实现、DCS控制系统与旧设备接口量程匹配问题、计数器精度补偿问题、人机界面工艺流程图的开发、组态功能图优化等几方面出发对功调系统进行性能优化研究。

1 轴向功率偏差报警系统功能简介

轴向功率偏差报警的目的是监测堆芯轴向功率分布,防止局部功率过高,影响堆芯安全。主检测参数是轴向功率偏移AO,当实测的AO偏离预定的目标带时,装置发出报警信号,由主控操作员手动调硼,通过改变磞浓度,达到改变堆芯反应性,从而使调节棒自动改变其位置,故而改变堆芯轴向功率分布,使轴向偏移返回到目标带之内。功率分布限制如图1所示。

图1 功率分布限制运行图

1)当运行热功率在90%以上时,轴向功率偏差达到±5%时,必须在15 min内完成以相应动作。

2)当运行功率在50%~90%,如果满足相应条件,则可继续运行。

3)在某一核功率水平P′下,对应的轴向功率偏差ΔI′(%),轴向功率偏为ΔI′+3%或ΔI′-3%时,轴向功率偏差报警系统会发出稀释或硼化的信号,操纵员根据不同的指令进行调硼;当轴向功率偏差达到ΔI′±5%时,在触发硼化或稀释信号的同时,还会将超目标带外累积时间送往主控盘台计数器,如果在任意24 h之内,计数器累积时间达到1 h,将会发出ΔI在目标带外累计时间长报警,要求降功率运行。

2 现状分析及存在的问题

秦山一期30万kW机组在118大修之前,反应堆功率调节系统一直使用的福克斯波罗的SPEC200模拟卡件,众所周知,模拟卡件体积大、参数调节可执行性差、精度低、能耗高、发热量大等等。118大修中,将原有的模拟卡件改造为基于IA平台的DCS分散控制系统,但是DCS控制系统与原有的其他接口系统之间存在很多其他的问题,在反应堆功率调节系统改造的过程中,主要存在以下问题:

1)轴向功率偏差报警在以前的SPEC200的卡件中无法实现在任意24 h之内累积计数。计数器的显示不是任意24 h的累积时间,而是从上一次清零后开始的24 h之内的累积时间计数,这与原始设计不相符;原始设计的要求应该解读为:从任意时刻起,往前24 h以内的累积时间计数,将超出24 h的累积时间自动清除,这样就能保证任意时刻之前的24 h的累积时间,即为24 h长度的队列操作。按照原有的计数状况会使得ΔI超目标带外累积时间长报警失去了原有的意义,给主控操作员造成了困扰。

2)电核功率大表及ΔI超目标带计时器与DCS控制系统接口匹配问题。

3)在联合调试的过程中,无法观察到一些过程参量的具体数值变化,这使得逻辑输出与判断变得困难。

4)在每次大修完之后,根据PM大修项目要求,需要修改轴向功率偏差系统的目标带,按照现有设计,由于每次修改都要在组态软件中进行,这样做,提高了风险,一旦失误将其他组态修改,可能会造成很严重的后果。

综上所述,反应堆功率调节系统跟轴向功率偏差报警系统在一定程度上,或多或少存在一些急需优化或者改进的问题,有些问题影响系统功能、有些对设备正常使用造成困扰、有些反复性工作可能带来严重的后果,为此,性能优化工作迫在眉睫。

3 反应堆功率调节系统性能优化研究

反应堆功率调节系统对于核电站而言至关重要,其调节性能及检测报警系统的优化品质决定了投入使用时性能的优劣。针对以上问题,做出了如下具体的性能优化方案。

3.1 ΔI超目标带累计时间长报警功能具体实现方法

轴向功率偏差报警系统要实现任意24 h以内的累计时间计数,先进来的累计时间先出、后进的时间后出,满足队列的基本定义。在IA平台的DCS控制系统中没有一个具体的功能模块可以实现,为此,根据DCS控制系统中现有的模块,搭建其逻辑功能图,如图2所示。

图2 计数时间块原理图

此原理图说明如下:

图2原理图为计数器时间块中的一个,总共有1 440个这样的时间计数块,这是因为计数器显示量程是0~1 440 min,而一个计数块的扫描周期t=5 s,在时间t之内需要将1 440个计数块全部扫描一遍,在扫描的同时,n1~n12位寄存器存储的数据也会向前进行移位操作,总共有n=12×1 440=17 280个位寄存器,具体操作如下,当前位寄存器存储状态如图3、图4所示。

经过t时间后,位寄存器向前移动一位,其状态如图4所示。

由图4可知,一个时间块中12个寄存器数据全部进入下一块时间块所需的时间如图2所示的块图需要时间:

Δt=12·t=60 s

(1)

即为1 min,走完1 440个这样的块图总时间为1 440 min=24 h,因此24 h以外的数据以队列的形式出队。第一个时间块记录前一分钟的数据、第二个记录前两分钟的数据…以此类推,第1 440个记录最先进来的前1 440 min进来的数据,这样的动作逻辑满足设计要求,具体可设当前时间状态下,寄存器状态为图3所示,在经过一个扫描周期t之后,入队数据为k0,其他数据向前移位,而24+t时刻的数据k17 280出队,位寄存器数据记录原则是当ΔI超目标带累计时间信号长时间存在时,n1~n1 440中对应的数据记录为“1”,无超目标带累计时间信号时为0,由以上结果可以得出,24 h中超目标带累计总时间,其计算公式如下:

(2)

式中:当有计数信号时,ki=1;反之,ki=0,t=5 s,T单位为秒(s)。此数值T经过量程转换处理为标准的4~20 mA的信号输出到CB-522盘台的超目标带计数器上;当复位信号出现时,所有的寄存器数据置“0”,这样时间T=0,实现复位功能。2018年6月5日下午14:32在冷态调试的过程中,在工程师站中让目标带累计计数信号强制输出,让计数器记录74 min的时间长度,并且于第二天2018年6月6日下午去观察,当时观察时间为14:38,超过24 h 6 min,其显示结果为“68”,因此此设计方案满足要求,在下午14:46开始观察,经过1 min左右,CB-522盘台光字牌上的“ΔI超目标带累计时间长”报警出现,按CB-522盘台上的“计数器复位按钮”,报警消失,并且计数器清零。

图3 当前时间位寄存器状态

图4 位寄存器当前时间与t时间之后状态对比图

3.2 基于DCS控制系统的零点漂移及量程调整解决方案

电核功率大表作为核电站发电指示的一双眼睛,对操纵员而言,其作用不言而喻,正确的数值指示是必要的前提,系统改造之后,其显示不是按照既定的指示变化,而数字化的系统的好处是就是数字运算处理能力更加强大,可以按照一定的要求与旧设备进行匹配,以电核功率大表为例具体操作方法如下。

为了得出电核功率大表的线性关系,调试人员在其相应的端子加上不同的标准信号源电压,对大表进行校验,记录如表1所示。

表1 电功率大表校验记录

(3)

当Pe=467 MWt时有:

(4)

所对应的电压由于电功率大表其卡件转换关系为输入4~20 mA—转换为0~156%—输出为0~10 V,0~10 V的信号经过电功率大表信号数据采集处理,显示为电功率大小,此时DCS组态中相应参数为:

(5)

(6)

式中,LSCO1为量程下限、HSCO1为量程上限,LOLIM为低限幅值、HOLIM为高限幅值,按此限幅范围内的百分比,将FOXVIEW对应模块的“A/M”按钮切换至“M”,强制送出标准百分比信号,其输入输出如表2所示。

表2 电功率表第一次工程师站强制信号输出记录表

由于输出为电压信号,所以由线损导致指示偏低的因素需要考虑。因此,为了输出同样的百分比变化时,让DCS输出卡件电压增大,在输出电压量程0~10 V不变的前提下,必须缩小量程,具体校表修正过程如下:

最大相对误差大小为:

(7)

式中,Δ为绝对误差大小为2,L为真值,其大小为468,带入计算可得:

洋葱属于百合科葱属类植物,又被成为圆葱。其糖类、蛋白质维生素以及矿物质含量都非常丰富,在我国的南北方都有广泛的种植。随着我国人民生活水平的提高,对于农作物的品质要求也随着上升。为了更好的达到提升洋葱品质到无公害标准的目标,对洋葱的无公害种植以及病虫害防治技术进行研究是非常有必要的。

δ=0.427 350 427 35%

(8)

因此,为了让其满足性能要求,保持低位量程限电压限值及显示,将量程低位也进行缩放,高位也进行缩放,将量程大小整体缩小δ=0.427 350 427 35%求解过程如下:

图5 曲线校正示意图

由图5可得:

(9)

由上式可求得:

(10)

在DCS组态图中,修改其量程大小:

(11)

经过修改后第二次校验数据如表3所示。

表3 电功率表第二次工程师站强制信号输出记录表

经过第二次校正之后,电功率大表线性度非常好,满足设计要求。

对于核功率大表而言,用同样的方法,对大表进行校验,在CP5083机柜中相应的端子上加标准的直流电压,以此来求解其线性度,由秦山一期原始设计规格可知,100%电功率对应的核功率应该为966 MW,因此,具体数据如表4所示。

表4 核功率大表校验记录表

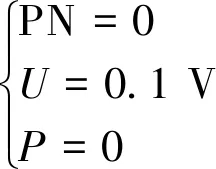

经过拟合可得曲线PN = 122.46U-11.728可得,当PN =0时核功率百分比为0,U=0.095 V≈0.1 V。此点满足实际校验零点U=0.1 V。

(12)

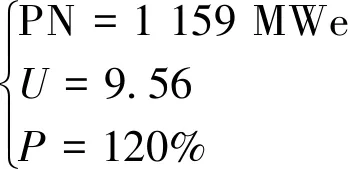

当PN=1 159,即核功率为120%时,U=9.56V:

(13)

式中,PN为核功率大小,单位为兆瓦(MW);U为对应卡件应该输出的电压值,单位为伏特(V)P相对核功率,单位为%,由式(1-5)(1-6)可得,当U=0时,可得P=-1.268 5%;当U=10时,P=-125.581%在DCS组态中相应参数为:

(14)

(15)

式中,LSCO1为量程下限、HSCO1为核功率表的量程上限,LOLIM为低限幅值、HOLIM为高限幅值,按此限幅范围内的百分比,将FOXVIEW对应模块的“A/M”按钮切换至“M”,强制送出标准百分比信号,其输入输出如表5所示。

表5 核功率表第一次工程师站强制信号输出记录表

由表5可以看出核功率大表在低位时线性度很好,在高位时,绝对误差最大为1 MW,如果要满足现有的要求,就需要在相同百分比条件下其电压值增大,核功率大表才能满足要求,由此可以计算出其相对误差大小为:

=0.086 281 276 96%

(16)

式中,Δ为绝对误差大小为1,L为真值,其大小为1 159,带入计算可得:

δ=0.086 281 276 96%

(17)

因此,为了让其满足性能要求,保持低位量程限值不变,将高位量程缩小δ=0.086 281 276 96%后,可得:

(18)

再次按照上述方法对核功率大表进行校验时,输出记录如表6所示。

表6 核功率表第二次工程师站强制信号输出数据

由表6可知,其线性度满足要求。

电功率大表由于零点附近跟满量程附近都存在偏差,因此,通过量程上下限都调整且零点不变的方式进行调节;而核功率大表只在满量程附近存在很小的偏差,因此,不调节其量程下限来达到调节核功率大表线性度的要求。

用同样的方法对电功率大表跟ΔI超目标带计时器同样适用,经过对设备的调零、调满,根据自身需求对输入到设备的信号卡件进行量程的迁移与调整,使设备工作在要求的范围内。

3.3 功调系统过程参数工艺流程图开发与应用

秦山一期核电站反应堆功率调节系统可以根据冷却剂平均温度通道、参考平均温度通道、功率失配通道三个通道的综合偏差大小,按照既定的逻辑发出报警、硼化、稀释、动棒指令,以此来达调节反应堆功率与汽机功率匹配的目的,三通道的过程参数对于运行人员、维修调试人员都有很大的作用,为此,开发了基于FOXDRAW的反应堆功率调节系统的过程参数工艺流程,在DCS控制系统中,经过组态图的优化,使得这一项工作只需要在FOXVIEW的画面中特定的输入框图中输入物理组给定的轴偏数值大小,系统就可以按照一定的逻辑运算完成对目标带的调节工作,这在极大程度上降低了其他组态参数修改的可能性,同时提高了维修工作效率,避免了因人因失误而造成的风险。具体如图6所示。

通过此流程图,可以很便捷地观看系统运行中的参数变化情况,并且对其中的过程参数值尤其是功率适配通道的参数评估更准确,使功调系统使用性能完善,用户体验更加友好。

图6 功调系统过程参数工艺流程图

3.4 ΔI目标值组态功能图优化

DCS组态软件中存在一个叫AIN的功能块图,其数值大小可以与FOXVIEW中的画面对其直接进行赋值操作,这使得ΔI目标值直接不通过组态软件下装成为了可能性,通过CHARC模块进行数据处理,CHARC模块是通过构建最多20个段的“分段”线性特征曲线来表征模拟信号的变化,在操作应用中,该块根据输入值和用户指定的特征曲线生成输出值大小[2]。具体如图7所示。

图7 轴偏目标带组态优化功能图

其原理说明如下:

由物理组提供满功率情况下的ΔI给定值,则ΔI上、ΔI下可由以下公式确定:

(19)

由次高选核功率与轴向功率偏差关系可以计算出ΔI目标值:

ΔI目标值=-ΔI给定·PN_SEL

(20)

式中,PN_SEL—次高选核功率百分比。

ΔI目标值送至加法模块与ΔI实测值计算偏差,根据偏差及报警限值,发出相应的指令。

4.结论

反应堆功率调节系统无论是在冷态调试、联合仿真、热态功率平台试验中都经受住了考验,其性能的优化是非常成功的。

1) 电核功率大表在整个热态升功率的过程中一直指示精确,误差在符合设计要求。

2) ΔI超目标带累计时间长的功能在冷态调试及75%功率平台功率分布试验中得到了充分验证,证明其准确、有效。

3) ΔI组态图优化在75%功率平台功率分布试验完成后,由物理组提供满功率对应的ΔI值,通过在FOXVIEW中进行修改,目标带随之被更改,操作简单可靠、无风险。

4) 功调系统过程参数工艺流程图在整个热态试验中,如30%平台试验、50%平台试验、RUNBACK试验、甩负荷试验、75%功率平台试验中、100%功率平台试验中为仪控人员实时监控功调系统的过程参数提供了很大的便利,通过过程参数的大小与变化趋势就可以方便的判断反应堆功率调节系统是否有异常。

通过冷态到热态再到功率运行状态的一系列试验,充分验证了经过优化后的反应堆功率调节系统性能良好、符合设计要求。说明对应反应堆功率调节系统性能优化的研究是非常可行的也是很必要的。

5 总结与展望

DCS控制系统在电厂被广泛使用,而控制系统的参数优化问题在新建电厂调试或者现有电厂改造的过程中是调试人员经常需要面对的难题。本文以秦山一期30万kW机组反应堆功率调节系统为视角,将数字化改造过程中碰到的问题及解决方案做出归纳总结,希望本文可以为同行业的从业人员在调试或改造时提供解决此类问题的解决思路与方法。