核电厂凝结水泵机械密封失效分析1)

(中核核电运行管理有限公司,浙江 海盐 314300)

1 概述

1.1 凝结水系统功能与组成

凝结水系统(CEX)是介于汽轮机与低压给水加热器之间的系统,为汽轮机热力主循环中的重要组成部分,包括冷凝器、凝结水泵以及相关的阀门、管道等,其主要功能为通过凝汽器将汽轮机排汽冷凝,使汽轮机排汽端获得高度真空,从而使机组能发出较高功率。而凝结水泵作为凝结水系统的唯一动力源,其重要性不言而喻。

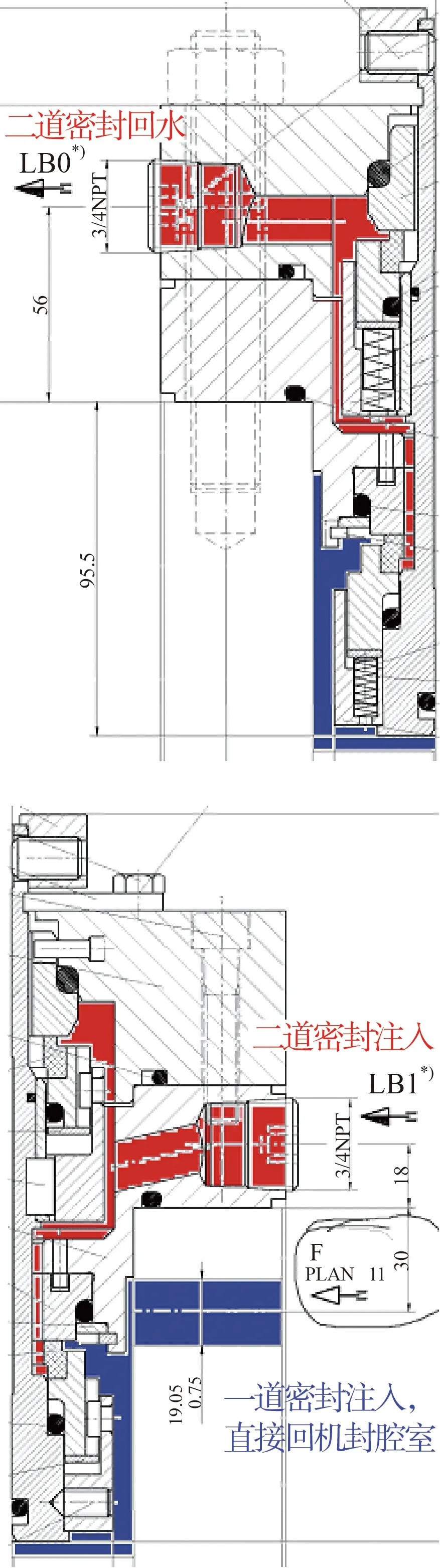

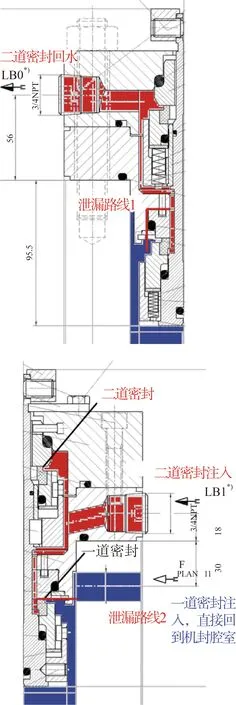

秦山第二核电厂3/4号机组凝结水泵为筒袋型立式双层壳体结构,它由泵筒体、工作部分和出水部分组成。泵工作部分设有机械密封,用于隔离泵体内的工作流体。其机械密封具体为某进口厂家生产的双端面机械密封,由两道密封串联组成。如图1所示。

1.2 汽轮机轴封系统组成

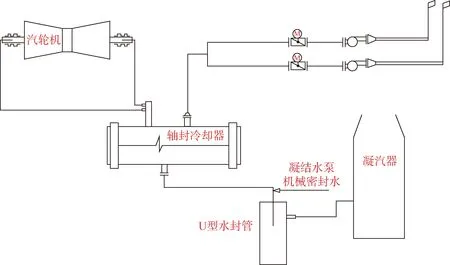

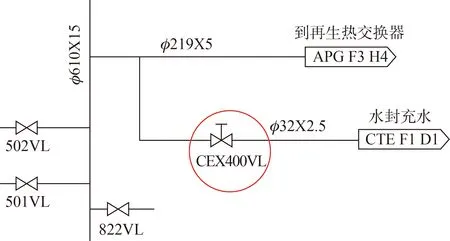

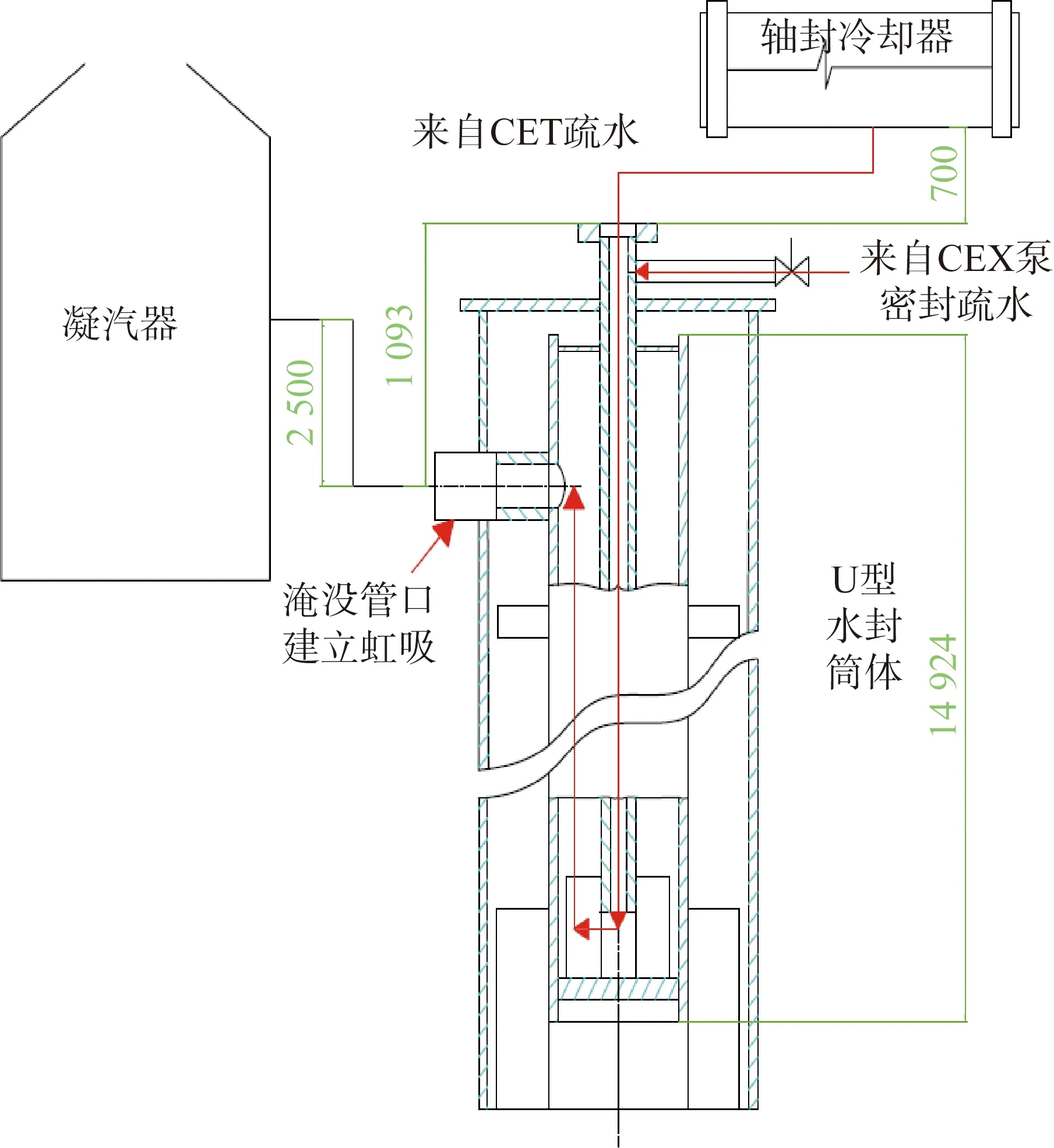

汽轮机轴封系统主要设有一台轴封蒸汽冷却器(CET001CS)、一个U型水封管及两台电动排风机。汽轮机的所有轴封抽出蒸汽通过回汽管线与轴封蒸汽冷却器相连。回收的蒸汽在轴封蒸汽冷却器中经凝结水冷却凝结后,冷凝水经由一个U型水封管排往凝汽器。冷却器使各漏汽腔室保持轻微的真空状态,以便抽吸漏入的空气和密封蒸汽。两台容量为100%的电动排风机从轴封蒸汽冷却器中连续抽除空气和其他不凝结气体,排入厂房外的大气。同时3台凝结水泵的第二道机械密封冷却水通过轴封冷却器排水管线进入U型水封管排往凝汽器。汽轮机轴封疏水及排气管道如图2所示。

图1 凝结水泵机械密封结构图

2 故障描述

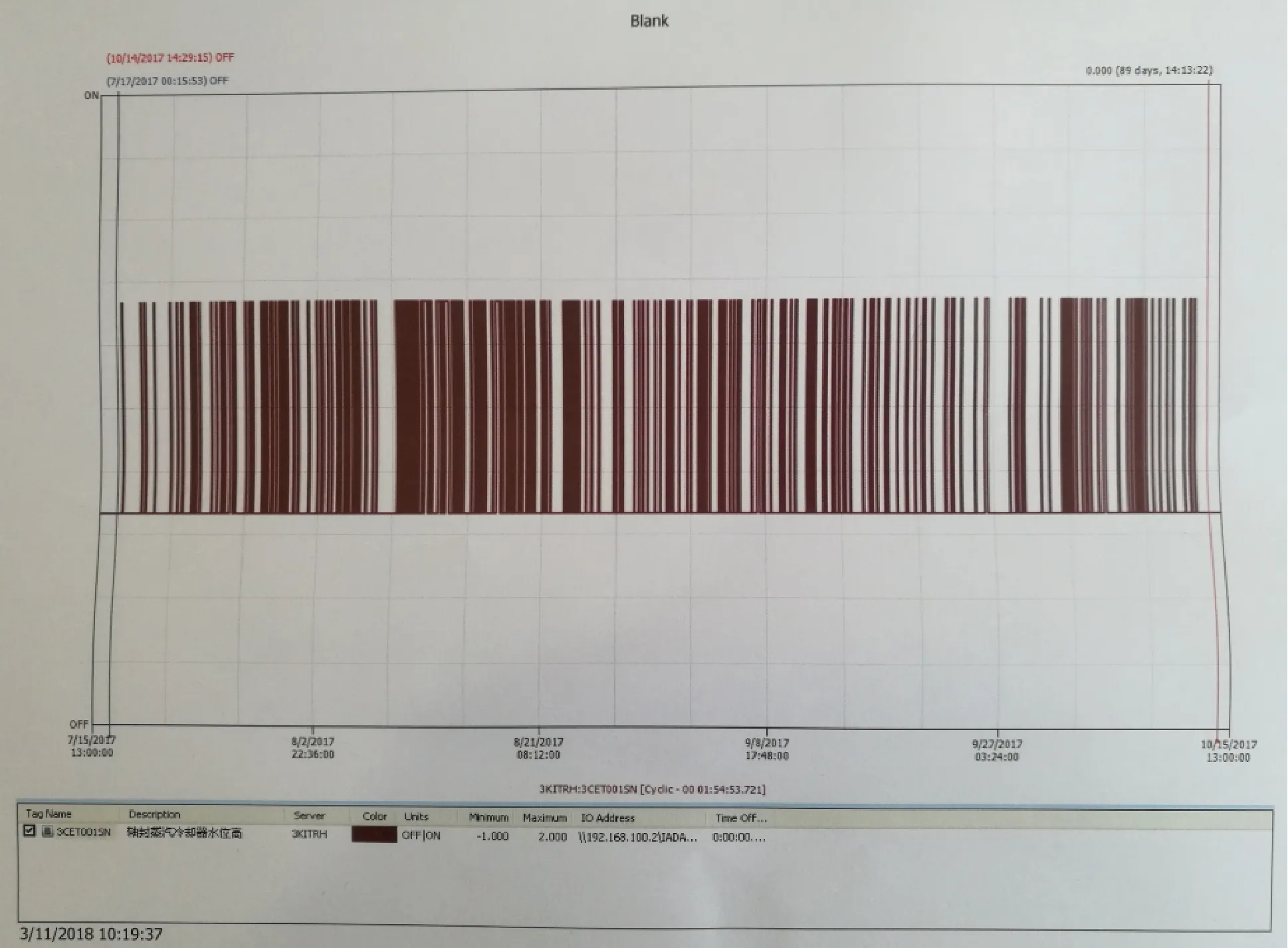

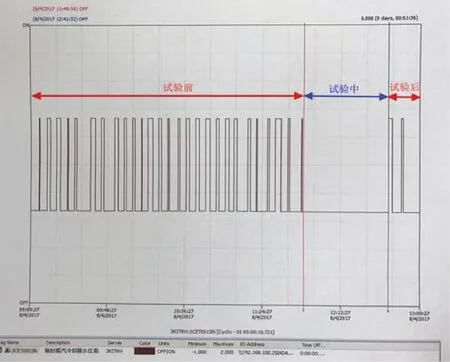

秦山第二核电厂3号机组在306大修结束后(2017年6月),3号主控间断出现轴封冷却器液位高报警(3CET004AA),报警定值为100 mm,频率5~6次每小时。现场观察就地液位计发现轴封冷却器(3CET001CS)液位缓慢上涨到高值(180 mm),再快速下降,同时轴封蒸汽冷却器压力(3CET008MP)和液位(3CET001LN)的波动范围也比4号机组大,3CET004AA报警趋势如图3所示。根据以往运行经验,现场凝结水泵第二道机械密封水入口压力达到0.5 MPa时,轴封冷却器液位高报警消失。在现场调整凝结水泵第二道机械密封水入口压力时,发现压力无法达到0.5 MPa,与以往运行经验不符。轴封冷却器液位若出现不可控,冷凝水进入轴封冷却器排风机导致汽轮机轴封系统失效汽轮机蒸汽外漏,机组将被迫进行停机处理。由于缺陷的严重性,该缺陷被列入秦山第二核电厂十大技术缺陷管理。

图2 汽轮机轴封疏水及排气管道示意图

图3 3CET004AA报警趋势图

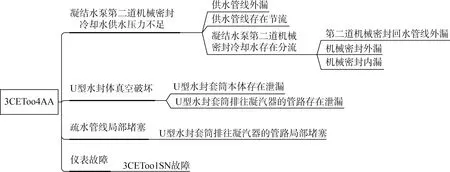

3 故障原因分析与确认

3.1 故障原因分析

根据以往运行经验,现场凝结水泵第二道机械密封水入口压力达到0.5 MPa时,轴封冷却器液位高报警消失。306大修后在现场调整凝结水泵第二道机械密封水入口压力时,发现压力无法达到0.5 MPa,与以往运行经验不符,同时结合轴封冷却器疏水及排气管道系统流程,对引起轴封冷却器液位高报警的初步原因分解如图4所示。

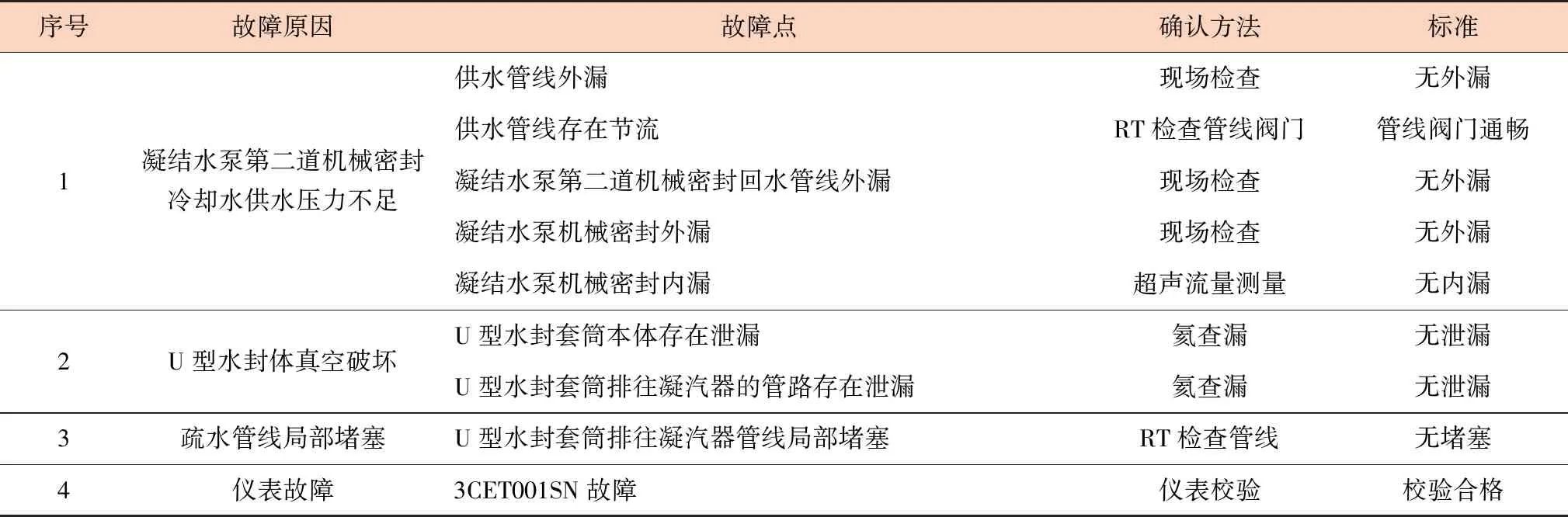

对表1中的故障点进行整理得出,造成轴封冷却器液位高报警的可能原因主要有供水管线外漏,供水管线存在节流,凝结水泵第二道机械密封回水管线外漏,凝结水泵机械密封外漏,凝结水泵机械密封内漏,U型水封套筒本体存在泄漏,U型水封套筒排往凝汽器的管路存在泄漏,U型水封套筒排往凝汽器的管路局部堵塞,3CET001SN故障。根据这些原因制定了故障因数表1,针对故障因数明确检查方法及检验标准。

图4 故障原因分析图

序号故障原因故障点确认方法标准1凝结水泵第二道机械密封冷却水供水压力不足供水管线外漏现场检查无外漏供水管线存在节流RT检查管线阀门管线阀门通畅凝结水泵第二道机械密封回水管线外漏现场检查无外漏凝结水泵机械密封外漏现场检查无外漏凝结水泵机械密封内漏超声流量测量无内漏2U型水封体真空破坏U型水封套筒本体存在泄漏氦查漏无泄漏U型水封套筒排往凝汽器的管路存在泄漏氦查漏无泄漏3疏水管线局部堵塞U型水封套筒排往凝汽器管线局部堵塞RT检查管线无堵塞4仪表故障3CET001SN故障仪表校验校验合格

现场对轴封冷却器及其附属管线与凝结水泵机械密封及其附属管线进行检查,确认凝结水泵机械密封及其供回水管线无外漏。校验3CET001SN合格,同时对比就地3CET001LN趋势与3CET001SN一致,确认3CET001SN合格。对U型水封套筒本体及其管线进行整体氦查漏,确认无泄漏。RT检查凝结水泵第二道机械密封供水管线阀门与U型水封套筒排往凝汽器管线,确认无堵塞。通过对可能故障原因的排除法,将导致轴封冷却器液位高报警的主要原因锁定在:凝结水泵机械密封内漏。

3.2 故障原因确认

3.2.1 历史资料查阅

查阅技术改造资料,3/4号机组凝结水泵第二道机械密封冷却水在302/402大修进行了技术改造(ENG2012-101)。按照原设计,引凝结水通过3CEX400VL(此阀门在技改时已取消)接入轴封冷却器疏水管线汇合后进入U型水封筒体,见图5。咨询运行部门得知此阀门在调试期间就是保持一定开度给U型水封筒体连续注水最后到凝汽器。技改后,引入的凝结水通过3台凝结水泵第二道机械密封接入轴封冷却器疏水管汇合后进入U型水封筒体,见图6。

查阅存档的KIT历史数据,确认301/302/303/402大修启机阶段均出现过CET004AA报警,根据运行部门存档的操作票,301大修启机后(技改前)通过调大3CEX400VL将轴封冷却器液位高报警消除,302/303/402大修启机后(技改后)的轴封冷却器液位高报警都是运行部门通过调大凝结水泵第二道机械密封水压力消除。

图5 技改前轴封冷却器进水方式

3.2.2 凝结水泵第二道机械密封水流量测量

根据技术改造和轴封冷却器历史报警情况,结合轴封冷却器液位高报警故障因数原因分析,轴封冷却器液位高报警的故障原因均锁定在凝结水泵机械密封内漏。为此用超声波流量计对3/4号机组凝结水泵第二道机械密封水的实际流量进行测量。

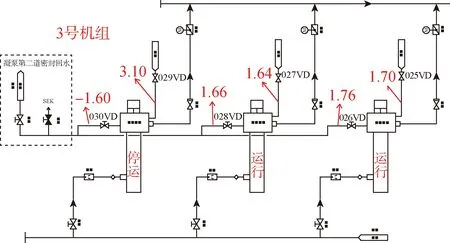

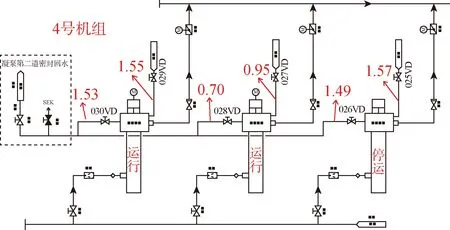

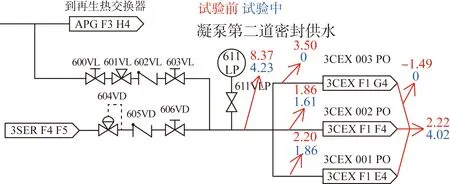

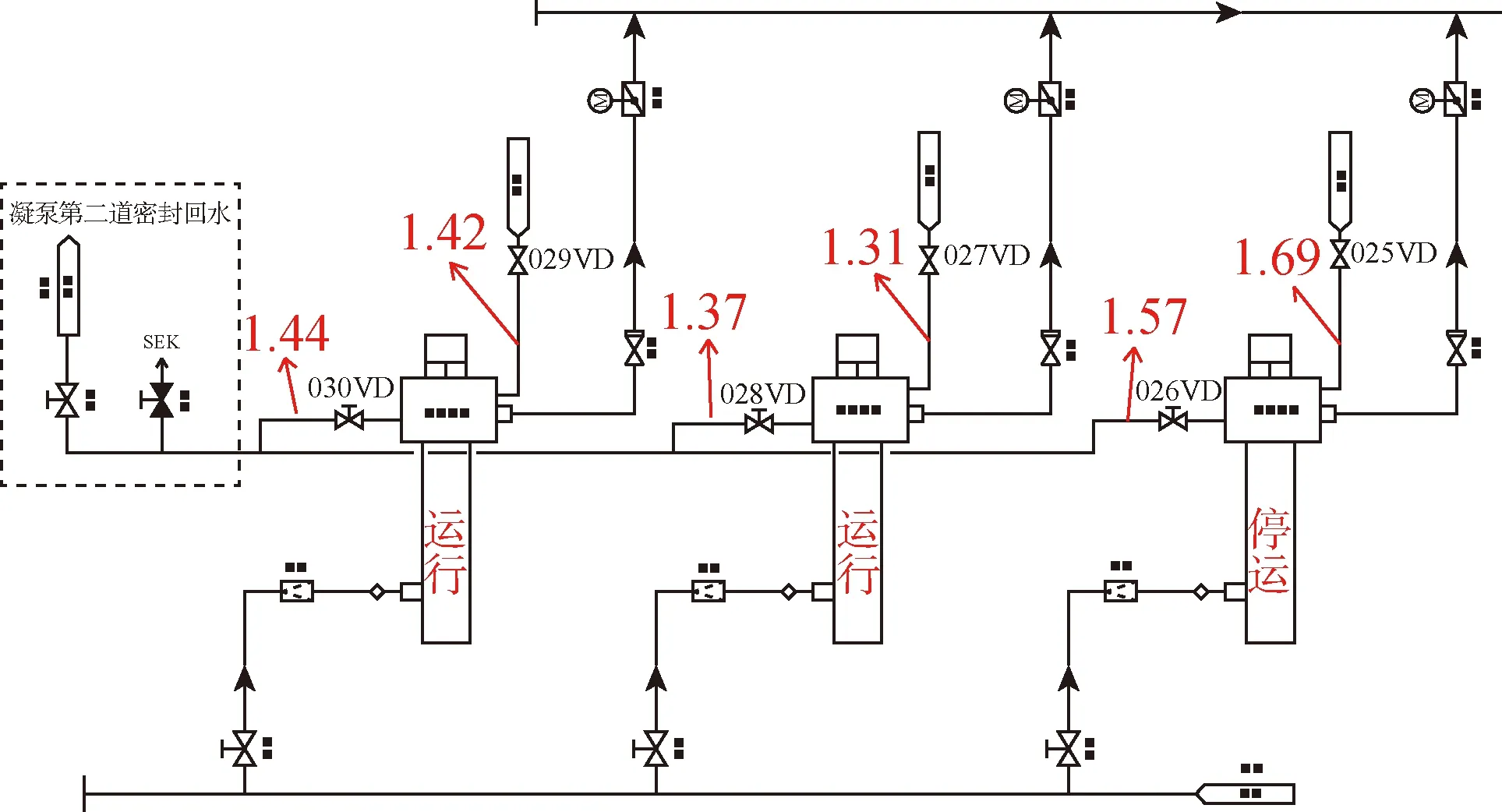

1)2017年7月28日,对3/4号机组凝结水泵第二道机械密封水的供水及回水进行流量测量,发现3号机组凝结水泵第二道机械密封供水与回水有约6 m3/h的流量损失,而4号机组凝结水泵第二道机械密封供水、回水流量相等(约5 m3/h)。具体如图7所示。

2)2017年8月2日,对3/4号机组每台凝结水泵第二道机械密封进出口管道流量分别进行测量,测量结果见图8与图9。发现3CEX003PO第二道机械密封回水存在倒吸现象,3CEX003PO的第二道机械密封进出口水都向机械密封内流入,两者相加约5 m3/h,与2017年7月28日的总流量测量结果对应。

图8 3号机组凝结水泵第二道机械密封水流量

图9 4号机组凝结水泵第二道机械密封水流量

3.2.3 3CEX003PO机械密封内漏验证试验

通过超声波流量计对3/4号机组6台凝结水泵第二道机械密封水的实际流量测量表明3CEX003PO机械密封存在内漏。为进一步证明3CEX003PO机械密封存在内漏,2017年8月4日按照重要缺陷处理方案,隔离3CEX003PO第二道机械密封冷却水,具体步骤及执行结果如下:

1)试验前,检查凝结水泵第二道密封注入水压力(3CEX611LP)为4.5 bar,测量凝结水泵第二道机械密封水流量结果见图10红色标记,3CEX003PO第二道密封回水管路仍是倒吸,3CET001CS最高液位为180 mm(报警定值100 mm),3CET004AA报警频率约5~6次每小时。

2)试验中,将3CEX003PO解除备用,缓慢关闭3CEX003PO第二道密封回水管路隔离阀(3CEX030VD),3CEX611LP上涨至5 bar,3CET001CS最高液位从180 mm立即下降至70 mm左右波动,接着继续关闭3CEX003PO第二道密封注入水管路隔离阀(3CEX029VD),3CEX611LP继续上涨一度达8 bar,操作人员迅速关小凝结水泵第二道密封注入水调节阀,3CEX611LP压力稳定在目标值5.5 bar,3CET001CS液位继续下降并稳定在60 mm。复测凝结水泵第二道机械密封水流量结果见图10蓝色标记,观察近40 min时间内3CET004AA未再出现报警,见图11。

3)试验后,缓慢开启3CEX029VD与3CEX030VD,3CEX611LP压力立即下降,全开凝结水泵第二道密封注入水调节阀后,3CEX611LP恢复至试验前的4.5 bar,3CET001CS最高液位从60 mm上涨至180 mm,3CET004AA报警再次频繁出现,3CEX003PO恢复备用。

图10 试验时凝结水泵机械密封水流量

图11 试验时3CET004AA报警情况

试验结论:在关闭3CEX029VD与3CEX030VD后,3CEX611LP快速上涨(一度超过8 bar),最终需要关小凝结水泵第二道密封注入水调节阀来稳定凝结水泵第二道机械密封供水压力,说明凝结水泵第二道机械密封水供给侧的水压以及凝结水泵第二道密封注入水管路相关阀门均满足要求,造成3CEX611LP压力无法调节以及3CET004AA报警的根本原因为3CEX003PO机械密封水存在内漏抢水。

3.3 轴封冷却器液位高报警原理解释

3.3.1 虹吸原理介绍

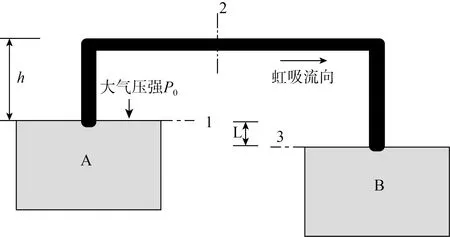

虹吸现象是液体从液面较高的容器通过曲管(虹吸管)越过高处而流入液面较低容器的现象。虹吸的实质是液态分子间引力与位能差而产生。如图12所示。

图12 虹吸原理示意图

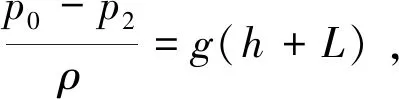

在虹吸原理示意图中,以截面1所在的高度为参考面,对截面2与截面3,根据伯努利方程有:

因虹吸管内流体不可压缩截面积相等,所以v2=v3,

由此可得:

根据上面的公式得出虹吸的关键是从截面1到截面2的压力差使水流越过最高点。以大气压为例,虹吸管的最高点距离上容器的水面距离必须小于大气压支持的最高水柱即hmax,理论值为10 m。通过上面分析得出产生虹吸的三个基本条件:

1)虹吸管出水高度必须低于高位容器水面的高度,即虹吸的本质是重力作用下的水往低处流,这是内因;

3)虹吸管内充满水是触发条件,这是机遇。

3.3.2 轴封冷却器周期性疏水原理

轴封冷却器液位周期性上涨和下降的机理为轴封冷却器由深埋地下的U型水封筒体通过虹吸效应向凝汽器疏水。轴封冷却器微负压(绝对压力约90 kPa),凝汽器高度真空(绝对压力约5 kPa),中间通过U型水封筒体相连,三者之间的布局见图13。轴封冷却器疏水持续流向U型水封筒体,逐渐淹没U型水封筒体的排放管口,淹没管口后在压差的作用下形成虹吸效应排水,排水后虹吸破坏,轴封冷却器液位下降,等疏水集聚建立下一次的虹吸,因此,轴封筒体的排水就是一次次的虹吸建立与破坏的过程。

306大修前的3号机组和现在4号机组轴封冷却器液位较低,就是因为有凝结水泵第二道机械密封冷却水的持续供水。提高凝结水泵第二道机械密封冷却水的压力有利于加强疏水降低液位,分析认为是凝结水泵第二道机械密封冷却水的压力和流量在起共同作用,开大调压阀增大压力,相当于增大U型连通管的入口压力;开大调压阀增大压力,同时也增大了流量,相当于增加了U型水封筒体的注水量,U型水封筒体的入口压力和注水量增大即加快了淹没U型水封筒体的排水管口的速度,也就加快了虹吸建立和破坏的转化频率,自然就加快了向凝汽器排水的速度。

因此,轴封冷却器液位周期性上涨和下降是U型水封筒体结构导致的正常现象,通过持续注水可以加快U型水封筒体虹吸建立和破坏的转化频率,从而使轴封冷却器液位整体降低。

图13 U型水封筒体排水原理图

4 故障处理

4.1 3CEX003PO机械密封更换

通过资料查找、试验分析,最终确认轴封冷却器液位高报警的根本原因为3CEX003PO机械密封存在内漏抢水所致。

2017年11月4日,3号机组调门试验窗口对3CEX003PO机械密封进行更换。更换气密性试验合格的新机械密封后,启动3CEX003PO,泵各项运行参数正常。超声波流量计测量机械密封冷却水流量,确认入口流量和出口流量基本相等,见图14,机械密封注入水内漏缺陷消除,3CET004AA报警消失。轴封冷却器液位高报警故障彻底解决。

图14 3CEX003PO机械密封更换后凝结水泵第二道机械密封水流量

4.2 3CEX003PO机械密封解体情况

凝结水泵机械密封为某进口厂家生产的双端面机械密封,由两道密封串联组成。第一道机械密封的密封水由凝结水系统的出口管路接入,返回到泵腔室,见图15蓝色部分。第二道机械密封的密封水由常规岛除盐水分配系统或凝结水系统接入,注入U型水封筒体后排入凝汽器,见图15红色部分。

图15 凝结水泵机械密封结构图

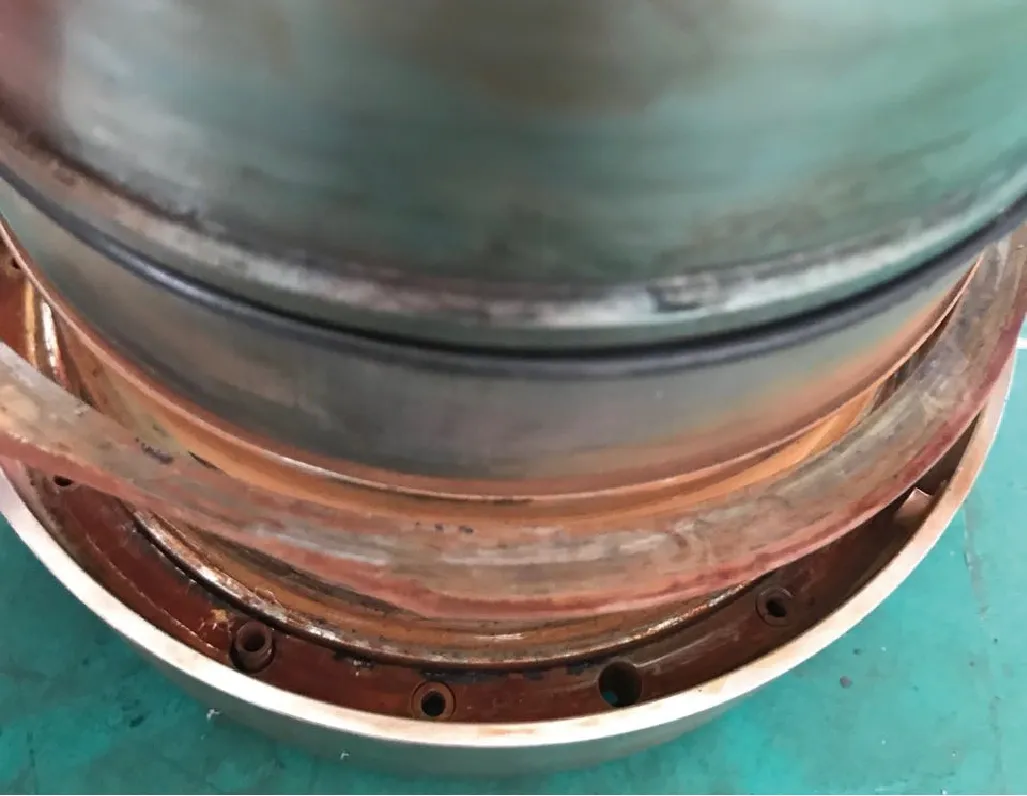

2017年11月4日,对旧的机械密封进行拆除过程中发现,第一道机械密封静环O形圈的卡簧(图15的部件8)已经脱落,见图16。第一道机械密封静环O形圈(图15的部件1.3)已经断裂,见图17。

图16 第一道密封静环O形圈卡簧脱落

图17 第一道密封静环O形圈断裂

2017年11月6日,对更换下来的机械密封解体检查,发现第一道机械密封动环座弹簧(图15的部件1.1.6)部分断裂脱落,见图18。

图18 第一道密封动环座弹簧断裂脱落

3CEX003PO机械密封第一道密封静环O形圈的卡簧(部件8)脱落,则O形圈没有压缩量,不起密封作用,则第二道密封水进入到第一道密封区域,泄漏路线见图15中泄漏路线1所示。

3CEX003PO机械密封第一道密封动环座弹簧(部件1.1.6)部分断裂脱落,则第一道密封没有被正常压缩,机械密封面已经打开,不起密封作用,则第二道密封水进入到第一道密封区域,泄漏路线见图15中泄漏路线2所示。

4.3 3CEX003PO机械密封缺陷原因分析

4.3.1 机械密封O型圈失效原因分析

第一道机械密封静环的O形圈(部件1.3)断裂,是卡簧脱落后,O形圈在水流冲击下和机械密封的金属结构件碰撞摩擦造成,为后期发生。

4.3.2 机械密封卡簧脱落和弹簧断裂原因分析

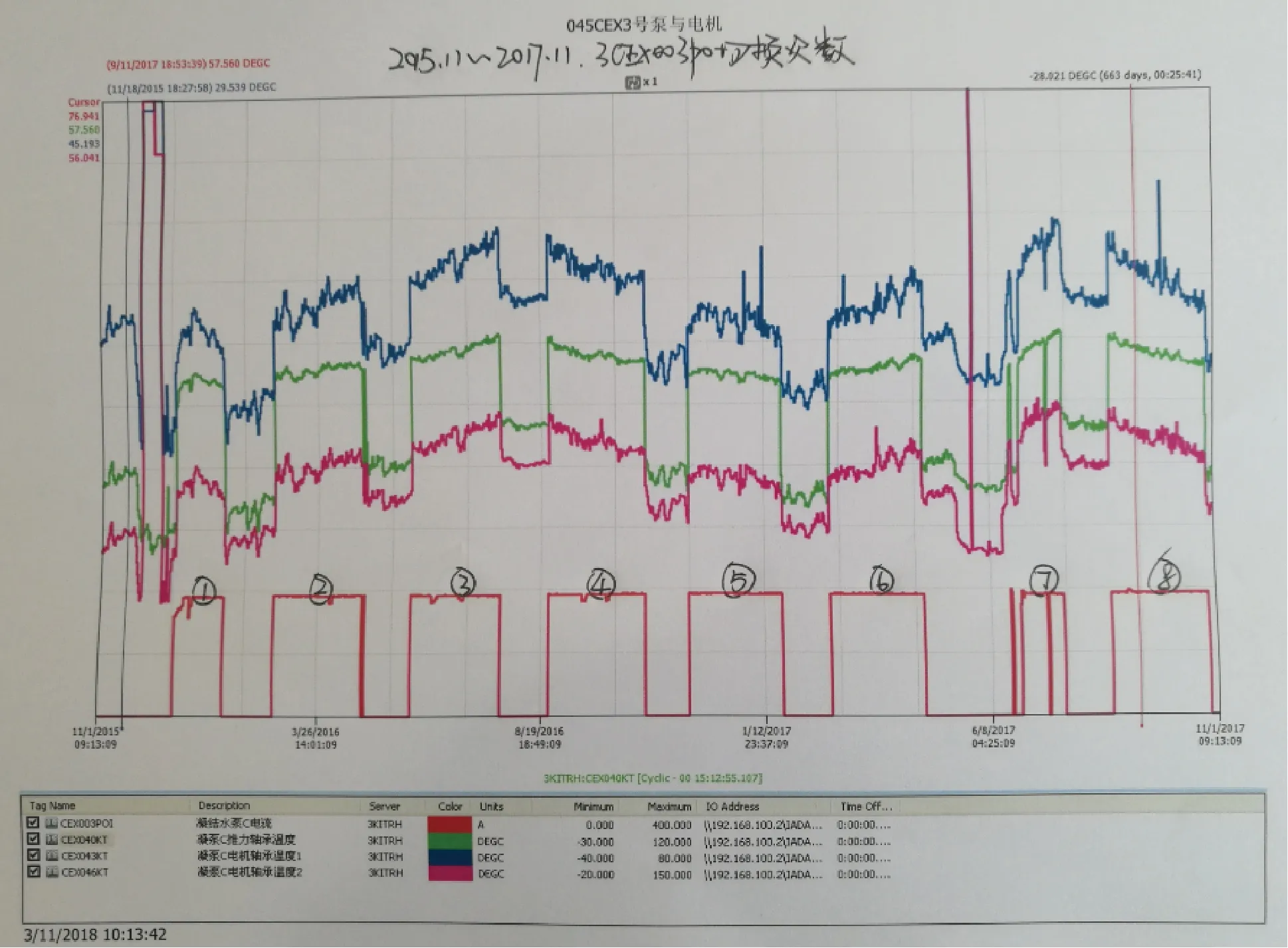

2015年11月至2017年11月,3CEX003PO共进行8次切换,见图19,期间未更换机械密封。同时该凝结水泵在运行期间振动、轴承温度和流量等各项参数正常。

图19 3CEX003PO切换与运行情况

1)机械密封拆除过程中,重新将卡簧(部件8)回装到卡簧槽内并检查了尺寸,发现卡簧尺寸满足要求,可以起到保持作用。结合泵运行参数分析认为卡簧脱落的根本原因是初始卡簧没有完全安装到位和在切换期间受到较大的振动共同引起。

2)第一道机械密封动环座弹簧(部件1.1.6)断裂的主要原因为振动引起弹簧过度压缩或舒张,导致弹簧疲劳断裂。结合泵运行参数分析认为弹簧断裂脱落的根本原因是初始弹簧没有完全安装到位和在切换期间受到较大的振动共同引起。

综上所述,秦山第二核电厂3/4号机组6台凝结水泵均使用该进口厂家生产的双端面机械密封,运行6年以来从未出现过卡簧脱落和弹簧断裂的缺陷,同时现场的凝结水泵均进行定期切换,切换过程中受到的振动情况基本相同。因此3CEX003PO机械密封缺陷的最大可能为该机械密封单独组装装配质量较差引起。

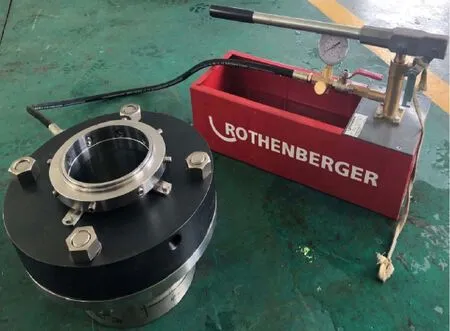

4.4 机械密封检修提升改进

根据机械密封结构形式设计工装与机械密封形成密封腔室进行密封性试验,在维修规程中明确每次新机械密封安装前,按照API 682标准进行气压密封性试验或按照GB/T 33509标准进行水压密封性试验,密封性试验合格后方能将机械密封安装至设备上,确保安装至设备上新机械密封的可靠性。

图20 气压密封性试验

图21 水压密封性试验

5 结论

2017年6月至2017年11月,通过近半年的分析查找,最终锁定造成轴封冷却器液位高报警的根本原因为3CEX003PO机械密封内漏抢水所致,解决了秦山第二核电厂十大技术缺陷(轴封冷却器液位高报警),保证了机组的安全稳定运行。

通过本次故障的分析处理,实践了超声波流量计在小管线上进行流量测量作为系统故障辅助分析的应用,说明了超声波流量计在小管线上测量有些许偏差,但用于问题定性分析具有十分积极的意义。同时剖析引起本次故障处理根本原因,明确了新机械密封安装前,利用专用试验工装按照API 682标准或GB/T 33509标准进行密封性试验,确保安装至设备上新机械密封的可靠性。