危险废物焚烧处置工程自控仪表设计

王 冲

(中国海诚工程科技股份有限公司,上海 200031)

1 引言

随着工业化进程的推进,产生的危险废物的种类和数量不断增多,若不合理处置将严重影响生态环境及人员健康。目前比较普遍的危险废物包括了医疗废物、农药废物、化工废物等,焚烧是处置危险废物的其中一个手段。经过多年的发展,国内焚烧处置工程的自动化要求越来越高,在焚烧效率、能源管理、环保排放等方面都提出了新的要求,因此,成熟、可靠、先进的自动化控制系统的需求越来越高。

2 通用设计规定

自控仪表系统主要包括了控制系统、现场仪表及自控阀等终端设备、保证终端设备运行的气源及电源以及终端设备和控制系统之间的电缆联络等。工程设计中自控仪表专业主要包括了带检测与控制点的工艺流程图(P&ID)、现场仪表及自控阀的选型、控制系统的配置及布置、控制电缆、供电电缆、仪表气源的设计等。

工程设计涉及的厂家和人员比较繁杂,在设计初期应拟定设计的主要原则以便各供应商遵照执行。以某工业园区的危险废物焚烧处置工程的自控仪表设计来说,初期至少应做以下定义:

2.1 设计范围

应在P&ID中做出明确的设计分界,并制定相应的设计范围说明文本,以便做好各系统进出口的衔接,避免重复或错漏。

2.2 接口标准

自控仪表设计涉及很多标准定义,以统一不同供应商提供的设备,达到工程内部标准化的要求,主要包括:

工艺过程接口:一般现场仪表及阀门的连接方式主要为法兰式、螺纹式、焊接式。该项目的法兰参照化工标准中EN系列的法兰标准,密封面为RF型式,其压力等级采用PN表示[1];螺纹采用了英制管螺纹(55度)中的圆锥R螺纹;高温高压的介质的工艺过程接口采用焊接。

电气接口:即电缆口的标准一般包括了M、G、NPT螺纹等。该项目统一采用米制管螺纹(60度),即M螺纹,一般变送器的接口为M20×1.5,部分电动阀的接口采用M25×1.5。

气源接口:通过12路气源分配器对气动控制阀供气。气源分配器至气动阀采用硬管输送,在靠近阀门1米处转为软管,阀门对外的气源接口统一采用φ8的快插接头。

通讯接口:各控制系统间采用Profuibus-DP通讯方式,各系统配置Profibus-DP接口,通过DP通讯电缆或光纤连接。

2.3 材料标准

自控仪表设计涉及的仪表安装材料主要包括了仪表引压管、仪表气源管、电缆材料、仪表手阀及管接头、电缆桥架等。

考虑该项目产生的烟气可能存在酸性腐蚀,选用316不锈钢,φ14×2的引压管,螺纹/焊接连接;配备DN10的针型阀作为仪表取样阀及排污阀,高温高压一次阀采用焊接式,其余采用螺纹连接。

仪表压缩空气经过空压站房的脱油、干燥处理后相对洁净,硬管统一选用φ10×2的304不锈钢管,卡套接头连接,软管采用φ8x1的尼龙管。

控制电缆统一采用带护套的阻燃铜芯电缆,模拟量采用1.0mm2的计算机屏蔽电缆,数字量采用1.5mm2的屏蔽控制电缆,仪表供电电缆采用不小于1.5mm2的非屏蔽控制电缆,通讯连接电缆采用Profibus-DP通讯电缆或光纤。

仪表桥架及电缆保护管选用热镀锌钢材质,桥架采用100mm高的槽式桥架,宽度根据电缆填充率(30%~40%)计算;电缆保护管选用DN20及DN32规格。

除以上这些通用的基本设计原则外,还需定义统一的图纸标准、盘柜标准、仪表选型标准等。

3 仪表选型设计

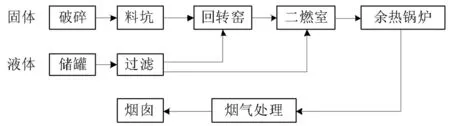

该项目处理的危险废物主要包括固体废物及液体废物,采用回转窑加二燃室的燃烧方式。较大的固体废物需在预处理工段破碎后储存在料坑,通过抓斗投料进入回转窑,再至二燃室燃烧;液体废物储存在废液罐中,经过滤后泵送至焚烧车间,其中低热值的废液喷入回转窑,高热值的废液喷入二燃室。

二燃室出口的高温烟气进入余热锅炉利用,锅炉出口的烟气再经急冷、脱酸、除尘等烟气处理达到环保要求后至输送至烟囱排放[2]。

该项目危险废物处置的简要流程如图1所示。

图1 危险废物焚烧处置流程

以焚烧系统为例,危险废物进入回转窑后,经干燥、热解、焚烧后,残渣从窑尾排出至冷渣机,其余未完全燃烧的随烟气进入二燃室中继续燃烧后进入余热锅炉利用。该系统中涉及的现场仪表主要包括了温度、压力、物位、流量、分析仪表等。

3.1 温度仪表

温度测点主要位于回转窑窑头、窑尾、二燃室、余热锅炉、除氧器等设备本体以及烟风道、锅炉给水管道等。

一般温度在300℃以上的测点选用K型热电偶,其中温度长期超过1000度的测点选用S型热电偶,300℃以下的测点选用Pt100铂热电阻。

设备本体的温度测点采用法兰连接方式,如回转窑、二燃室、余热锅炉等;烟气、风、低压液体等管道上的温度测点采用螺纹连接;高温高压的温度测点采用焊接,如主蒸汽等。

烟气中的有毒物质须在高温下完全燃尽,因此规范要求二次燃烧室焚烧温度应大于1100℃,停留时间不低于2s,以保证二恶英等被完全分解[3]。该项目二燃室温度控制在1100~1200℃,采用S型热电偶测量;而回转窑的高温区温度控制在850~1000℃,余热锅炉出口温度约550℃,采用K型热电偶测量;急冷后的烟气温度已降低,可采用热电阻测量。

废物须经高温燃烧以摧毁有毒物,当窑内温度过低时,应停止进料。

考虑到烟气的酸腐蚀性,测温元件配备316L材质的保护管。

3.2 压力仪表

压力测点主要位于窑头、窑尾、二燃室、余热锅炉等设备及烟风道等,焚烧系统为负压状态,选用引压管式的差压变送器测量,其中一端通大气。

回转窑出口的压力约-30~-100Pa,由引风机控制,引风机采用变频风机,降低引风机的频率将导致焚烧系统负压减小,同时会降低烟气的流速,增加燃烧物的停留时间。对于水等清洁无腐蚀的液体或蒸汽采用引压管式的压力变送器测量,如锅炉给水、冷凝水、主蒸汽、除氧器等。

压力变送器接液部分的材质选用316L。

3.3 物位仪表

一般液体介质的物位采用法兰式静压压力(差压)变送器进行测量,如水箱水位等;对汽液混合的采用平衡容器或电接点液位计,如汽包液位、除氧器液位等;对于进料溜槽、加料储罐等设备,选用雷达物位计测量。

对于汽包液位等易产生虚假液位的情况,也可采用磁致伸缩液位变送器结合其它液位测量比对。

就地物位选用磁翻板物位计便于观察。

3.4 流量仪表

对于蒸汽、燃油等压力较高的介质采用平衡流量计测量,可耐冲刷,同时可缩短测量直管道要求;低压介质可选用孔板流量计等。

对于废液罐区泵送的液体废物计量,选用电磁流量计、质量流量计等。

风管及烟风道由于尺寸比较大,布置时直管段长度较短;其空气及烟气流量的测量采用巴类风量计测量,以减少直管道要求,提高测量精度。

3.5 分析仪表

在二燃室出口及余热锅炉出口设置氧量分析仪表,以监测过程中烟气的含氧量,并及时调整。空气由变频风机输送至回转窑和二燃室,保证燃烧所需的充足氧气。当二燃室内的含氧量太低时,应提高风机的频率,反之,降低风机频率;二燃室出口烟气的含氧量一般控制在8%~12%。

选用在线烟气检测系统(CEMS)对锅炉排放的烟气参数进行专项检测,应能监测烟气流量、温度、压力、湿度、氧浓度、烟尘、氯化氢、二氧化硫、氮氧化物、一氧化碳、二氧化碳和氟化氢,并将相关参数上传至环保局[4]。

3.6 自控阀

调节阀门、开关阀门采用气动执行机构,根据工艺流程中阀门故障状态的要求选择弹簧开启、弹簧关闭或双作用的形式,如除氧器加热蒸汽的入口管阀门,应选择故障时弹簧关闭,以切断蒸汽的不断流入,防止事故。

开关风门、调节风门采用电动执行机构,380V交流电源供电。电动执行机构根据情况选择与风门一体式,或选用分体式,由球星铰链连接。

根据工艺介质的特性和管道的材质选择适用的阀门形式、材质。低压的常温水等液体介质,在DN100以上管道时可选用蝶阀,小口径的可选用球阀或截止阀,阀芯一般为不锈钢材质,阀体可与工艺管道材质相同。蒸汽或高压水等介质可选用套筒调节阀,配气动执行机构,根据不同温度压力选择合金钢等材质。

现场仪表变送器统一选用智能式,支持HART协议,便于调试管理。防护等级应保证能在使用环境和工况下长期可靠运行,一般来说,室外的现场仪表防护等级不应低于IP66。位于爆炸危险场所的现场仪表及自控阀选用与爆炸危险等级相对应的防爆仪表,如点火柴油罐区、废液罐区等[5]。

所有温度、压力、物位、流量等变送器仪表具有标准的4~20mA信号,变送器采用二线制,通过DCS的I/O系统向变送器供电。

4 控制系统配置

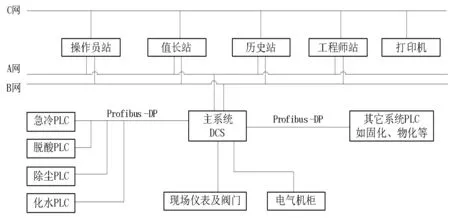

该项目采用机炉电集中控制方式,在焚烧车间设一体化的集中控制室,配备操作员站、值长站、历史站、工程师站等,对焚烧炉、汽轮发电机组、除氧给水等系统进行操作和监视。电子设备间紧邻集中控制室,室内布置控制机柜、电源柜等设备,两个房间均设300mm高的防静电活动地板便于安装及布线。

图2 全厂控制系统架构图

该项目主系统采用集散控制系统(DCS),用于主要工艺生产过程如焚烧系统等的监视和控制。DCS采用全冗余配置,其网络采用工业以太网,并预留有与全厂MIS系统的接口以及对其它各系统的通讯接口。

各相对独立的子系统,如急冷系统、除尘系统、脱酸系统等采用可编程逻辑控制器(PLC),布置在现场或其它单体的分控制室中,PLC与DCS之间采用Profibus-DP连接,构成一个完整的全厂控制系统,如图2所示。

在集中控制室内配备必要的后备监视仪表和紧急后备操作手段,当DCS发生全局性或重大故障时保证机组紧急安全停机。

对焚烧系统的重要环节设置工业电视监控系统,如汽包水位、料坑、进料斗、输送带、固废储存区、废液罐区、烟囱排放等,画面可同时显示在DCS系统的大屏幕中,与生产比对,随时监控。

5 结束语

对于此类危险废物焚烧处置项目,自控系统就如同其神经网络,对维持整个工厂的良好运行起着至关重要的作用。自控系统中每一个环节的设计都将影响整个系统的稳定性和安全性,必须加以重视,不断优化,以期形成更合理、更经济、更高效的自控仪表系统,为将来的智能化工厂打下良好的基础。