浅析增材制造技术在飞机模具制造中的应用

徐意

(上海飞机制造有限公司,上海 201323)

随着复合材料技术的发展,当今复合材料正呈现出性能显著提升、成本逐渐降低、制造工艺日趋成熟的技术特点。结合目前航空公司降低飞机全生命周期成本及提高燃油经济性的需求,复合材料结构在飞机结构重量中的比重不断提高,以至于复合材料在飞机上的用量和应用部位已成为衡量新机型结构先进性的重要指标之一。复合材料在飞机上的应用除了用量不断提高外,还具备应用部位由次承力部件向主承力部件过渡、型面越来越复杂、尺寸不断扩大的特点。为保障复合材料结构件的制造精度,需要提供精度更高的复合材料制造模具。传统模具采用锻件或型材通过机械加工及焊接装配的方法进行制造,其设计加工周期长、生产成本高,特别是对形面复杂或有内腔的模具,锻造和加工都很困难,甚至不能实现。而增材制造技术的出现,为模具设计和制造提供了新的思路及解决方法。

1 增材制造技术

1.1 增材制造技术的特点

对于增材制造技术,美国材料与试验协会(ASTM)给出了如下定义,增材制造(Additive Manufacturing, AM)技术是一种与传统的材料去处加工方法截然相反的,通过增加材料、基于三维CAD 模型数据(数字化),通常采用逐层制造方式,直接制造与相应数学模型完全一致的三维物理实体模型的制造方法。

相对于传统的通过车铣刨磨等机械加工手段去除材料,将毛胚件切削成产品的减材制造方法,增材制造方式在材料利用率、制造便捷性及制造成本方面均具有明显的优势。

(1)材料利用率高。传统机械加工,尤其是铣削加工,在复杂构型产品的制造时材料损耗大。增材制造基本等于净形制造,只在堆积完成后有少量的表面精加工工作,材料利用率能达到70%~90%。

(2)自由制造。增材制造技术不需要传统的刀具、夹具及多道加工工序,在一台设备上就可以快速而精密地制造出任意复杂形状的零件,从而实现自由制造。

(3)制造成本低。增材制造不受产品结构限制,设计制造周期短,单件、小批量研发成本低,构型更改对制造周期及成本也无明显影响。

(4)机械性能优良。在传统原材料制造工艺中,铸造由于中心偏析,晶粒粗大,组织分布不均匀,因此,力学性能较差;锻造力学性能好,但对于大尺寸锻坯的制造,存在压力分布不均匀的问题。部分增材制造工艺由于能量输入高,工作区温度达到材料熔点,材料在制造过程中存在多次再结晶。通过调整工艺参数,可控制材料结晶方向及晶粒大小,从而优化合金性能。

1.2 典型增材制造技术

电熔精密成型(WAAM)及激光熔覆技术(LENS)是增材制造技术中两种较为典型的用于实际工业产品制造的工艺方式。尤其是在航空工业中,以上两种工艺手段能直接用于飞机装机结构件的制造。

(1)电熔精密成型。电熔精密成型是以强电流(包括电弧、等离子束等形式)为能源,以焊丝为材料,按照数控轨迹熔化焊丝逐层堆积形成产品的制造手段。首先,在工作台上装夹用于材料堆积的基板;其次,通过控制焊枪位移速度、送丝速度及保护气体释放速度等工艺参数,控制堆积材料的截面尺寸。并在数控程序的控制下,聚合形成单一截面的外形;再次,逐层累积,形成所需产品的外形;最后,根据设计需求,对产品表面进行少量加工。

(2)激光熔覆技术。激光熔覆技术是以激光为能源,以金属粉末为材料,通过喷粉熔覆的手段完成产品制造的工艺方式。制造过程第一步依然是基板装夹;第二步,通过打开激光发生器在基板上产生一个小尺寸熔池(熔池尺寸与激光束光斑大小相当);第三步,将金属粉末直接喷入熔池进行熔覆堆积,最终形成所需的产品外形。激光熔覆技术所得产品外形接近设计尺寸精度要求,只需进行少许表面磨削加工。在航空工业中,电熔精密成型技术可用于结构复杂程度适中,力学性能要求不高,机械加工材料利用率低、材料附加值高的装机结构件及工装模夹具的制造;激光熔覆技术技术可用于飞机大尺寸关键承力件的制造。

2 增材制造技术在飞机复材模具制造上的应用

对于复材制造密切相关的传统复材成型模具,尤其是大尺寸曲面模具的制造,成本高难度大。增材制造技术中的电熔精密成型技术,设备投入成本低,制造工艺简单,低投入高回报,一旦投入能够很快形成生产能力,将其用于复材模具的制造,具有很大的应用前景。

2.1 传统复合材料模具制造方式

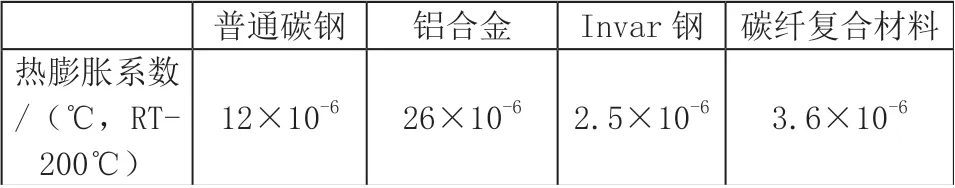

复合材料构件主要由结构件(梁、框、肋)和薄板件(蒙皮、舱罩、口盖)组成。对于薄板件的制造,预浸料铺带、环氧树脂增强、真空袋包覆后送热压罐固化的方法是一种典型的复合材料制造工艺组合,在制造企业中有着广泛的应用。对于上述薄板类成型模具,按用材主要分为普通碳钢模具、铝合金模具、Invar 钢模具。

(1)普通碳钢模具。普通碳钢成本低廉,制造工艺成熟,广泛用于复材模具的制造。但由于普通碳钢热膨胀系数与复合材料的热膨胀系数相差悬殊,这种差异可能导致复合材料零件在固化温度下成型后回复到常温自然条件过程中产生不可控制的变形,因此只能用于中小尺寸复材模具的制造。

(2)Invar 钢模具。从表1 中可以看出,Invar 钢的热膨胀系数与复合材料相近。采用Invar 钢作为复合材料制件的成型模具可很好解决复材零件制造过程中变形产生的问题,因此广泛用于尺寸及型面精度要求高的大尺寸复材模具的制造。为了改善复合材料固化时形成的温度场并提高热利用效率,目前对于大尺寸复材模具的制造,广泛采用薄板框架式的结构。为保证产品型面的制造精度,模具整体结构都需使用Invar 钢制造。Invar 钢材料价格昂贵,且加工困难。

表1 模具材料热膨胀系数对比

2.2 增材制造用于复材模具制造

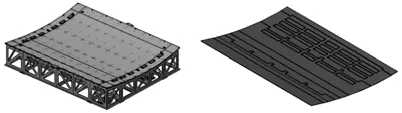

图1 为某型飞机的中央翼下壁板复材成型模具。复材中央翼壁板采用树脂纤维结构,长桁预成型后二次固化,形成整体壁板件。模具为典型薄板框架式结构。模具型面模板展开尺寸为4500mmx4000mm 左右,由多块钢板滚弯后焊接而成。为保证模具进热压罐后热膨胀均匀,模具主体均采用Invar钢制造,制造周期长,成本高昂。采用电熔精密成型技术进行制造,只需准备一块机加后的底板及相应的焊丝材料。设计人员在设计模具时,只需考虑模具的型面精度,对于其余结构可通过有限元分析优化后自由制造。模具数模设计完成后,设计人员通过专用软件生成制造程序,无须其他工序即可独立完成模具本体的制造。

此外,电熔精密成型可实现不同材料的梯度制造,如Invar 钢与碳钢的复合制造。针对大型Invar 钢模具Invar材料用量高的特点,可通过有限元合理分析Invar 钢与普通碳钢在不同材料分布及配比下的热应力变形,在保证型面精度的前提下,提高碳钢的用量,降低模具的成本。

图1 大客中央翼下壁板成型模具

3 结语

目前,在航空工业中,由于适航条款的约束以及制造标准的缺失,增材制造技术的应用仍然局限在军用飞机领域,在民机制造尤其是大型客机制造中的直接应用寥寥无几。而在航空模具制造领域则无以上要求的限制。将增材制造技术用于航空模具的制造,不但可以节约成本、缩短周期、提高模具制造的灵活性,还能以做代练,提高航空制造企业的增材制造水平。当今航空结构发展的趋势是以复杂整体件代替简单装配件、以高性能难加工材料代替传统铝合金材料。这些趋势对航空制造企业的加工能力提出了巨大的挑战,因此,迫切需要应用增材制造技术解决制造难题。随着增材制造标准的逐渐完善,设备的产业化及工艺的日趋成熟,增材制造技术必将得到更为广泛的应用,从而推动航空工业的快速发展。