自润滑关节轴承工艺对比仿真研究

龙泉

(博世汽车部件(长沙)有限公司,湖南 长沙 410100)

自润滑关节轴承由内圈、外圈、衬垫组成,具有结构紧凑、质量轻、摩擦系数小、寿命长、耐冲击等优点,广泛应用于工程机械、载重汽车、水利设施等领域。部分学者利用有限元方法对关节轴承的冷挤压装配过程进行了研究。文献[2]用ABAQUS 软件建立了关节轴承挤压成形的二维和三维轴对称模型。当前很多学者都是采用轴对称方法进行建模。还有一种挤压方式是半模挤压后再合模挤压,这种挤压方式就不能再采用对称约束,而要对端面进行约束。本文对这两种挤压工艺过程进行仿真,研究其对内外圈间隙的影响。

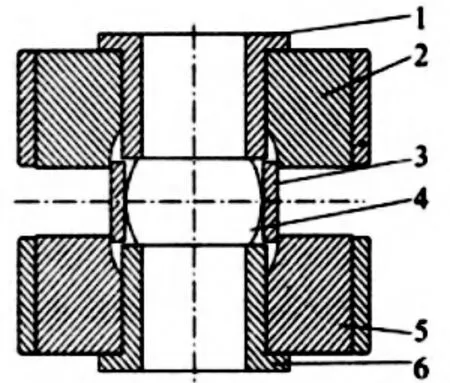

1 冷挤压原理

关节轴承的主要加工方式之一是冷挤压成形。较常见的挤压原理如图1 所示,挤压时,轴承放置于上下模之间,下模固定不动,上模和上定位套以一定速度向下运动,从而带动下定位套也向下运动。定位套受到弹簧的反向作用力,因此,上下模与定位套之间存在一定的相对速度,最终实现闭模。

图1 冷挤压装配原理

另一种挤压方式是将轴承放置于下模上,用台阶面(非凹模)向下挤压。然后将轴承翻转180。,再用台阶面向下挤压一次。

2 材料及建模方法

选用某挤压关节轴承进行模拟。内圈材料为 9Cr18Mo,外圈材料为 0Cr17Ni4Cu4Nb,衬垫为自制。内外圈为各向同性材料;衬垫为各向异性材料。内外圈因存在大变形,考虑到塑性变形,使用柔性体,计算时均考虑材料的回弹;模具硬度大,使用刚体。本文建立两种仿真模型。模型1 为上下同时合模挤压,对轴承的中心做对称约束。模型2 为先半模再合模挤压,采用端面约束。

3 仿真结果分析

3.1 挤压过程中的变形

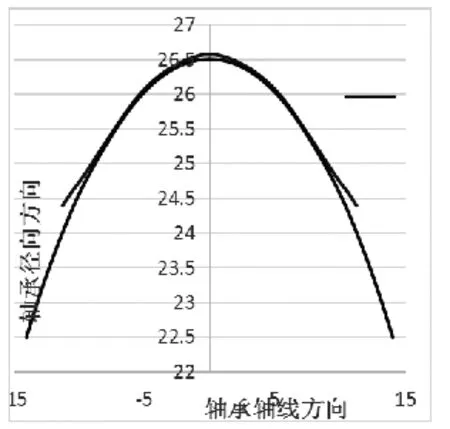

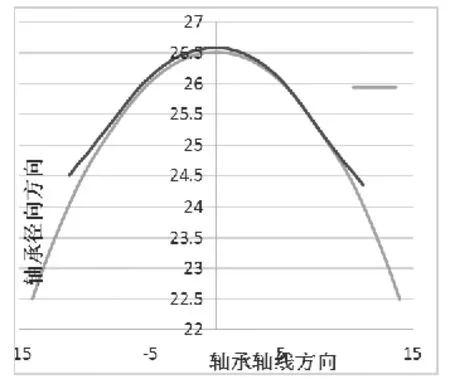

对于这两种挤压成形方式,很多人会认为二者在仿真分析中或实际生产中得到的结果应该一致。但根据仿真结果,可以看出,两者并不相同。模型1 采用中间约束,上下同时合模,回弹后左右变形对称。而模型2 采用端部约束,回弹后左右变形不对称,右边(半模后挤压的一侧)变形大于左边(如图2、图3)。

图2 模型1(对称约束)回弹后内外圈变形云图

3.2 挤压后的间隙对比

图3 模型2(端部约束)回弹后内外圈变形云图

(1)挤压后间隙均匀性分析

从图5、图6 中可看出,内外圈间隙在轴向上不是均匀分布的。中部间隙较大,往两侧逐渐减小,到端部附近又呈增大趋势。产生这种现象的原因如下:一方面,在挤压装配过程中,外圈产生的总变形是由塑性变形和弹性变形二者组成。挤压后,模具和定位套撤除,弹性变形消失,仅保留塑性变形。轴承外圈的外端因弹性恢复而缩短,内端则伸长。两端的弹性变形比中部多,因此,两端的回弹量也较大。另一方面,上下凹模相对于轴承是偏心设计,这种偏心设计使得模具在挤压时,模具侧面比中部先接触到轴承外圈,使两侧的塑性变形大于中部塑性变形,从而两侧的间隙较小。

(2)两种工艺方法对间隙的影响。模型1 内外圈间隙左右对称。模型2 内外圈中心平面错开,左侧间隙明显大于右侧间隙。因为模型1 的工艺方法中,上下模一起合模,上下模对外圈的挤压力可视为等同,因此,外圈不产生轴向蹿动。而在模型2 中,第一次向下挤压后,轴承内外圈发生变形,因此端部的定位基准面相对于原始模型已产生一定的轴向蹿动,导致内外圈的中心面发生了错位。所以模型2 的整体间隙偏移,产生如图5 的现象。

4 结语

图4 模型1(对称约束)回弹后内外圈间隙

图5 模型2(端部约束)回弹后内外圈间隙

(1)根据总体间隙分布情况和设计要求,外圈两侧需要进行机加工处理,把两侧大间隙区域去除,再用滚轧的方法对外圈整形和进一步改善内外圈间隙的均匀性。

(2)通过分析,第二种工艺方法在挤压过程中会导致内外圈的中心面产生错位,影响内外圈的间隙分布。建议通过再次合模来改善错位情况。