基于BIM技术的高速铁路钢筋工程智能制造关键技术研究

刘洋

(中铁九局集团有限公司,辽宁 沈阳 110051)

0 引言

目前智能化钢筋加工技术已经成为现代高速铁路智能建造的主要技术特征之一,自2003年数控弯箍机在我国首次应用到基于BIM体系的钢筋深化设计及加工流程,经过近16年的智能化创新发展与实践,钢筋工程智能化水平不断向前发展[1]。新建京雄城际铁路在国内率先将先进制造装备、先进信息化和BIM技术、先进管理理论进行有机融合,达到实际规模化生产应用的标准。新建京雄城际铁路7标段1#钢筋加工场位于雄县大营镇南刘庄村昝白路旁30 m处,占地5 039 m2,主体结构为2联拱封闭式80×63 m轻型钢结构厂房。通过将Planbar钢筋BIM图形数据无线传输到MES系统,实现对生产数据及任务的集中管控,引进集成化钢筋笼成型机器人、斜面式智能钢筋机器人、智能钢筋自动剪切机器人、智能钢筋弯箍机器人等智能装备,实现上游数据到下游生产的有效衔接,根据不同时期的需求设1#—3#三条加工流水线,满足工程所有钢筋加工需求,通过研究总结形成的关键技术为我国高速铁路智能建造打下了坚实基础。

1 高速铁路钢筋工程智能制造方案设计

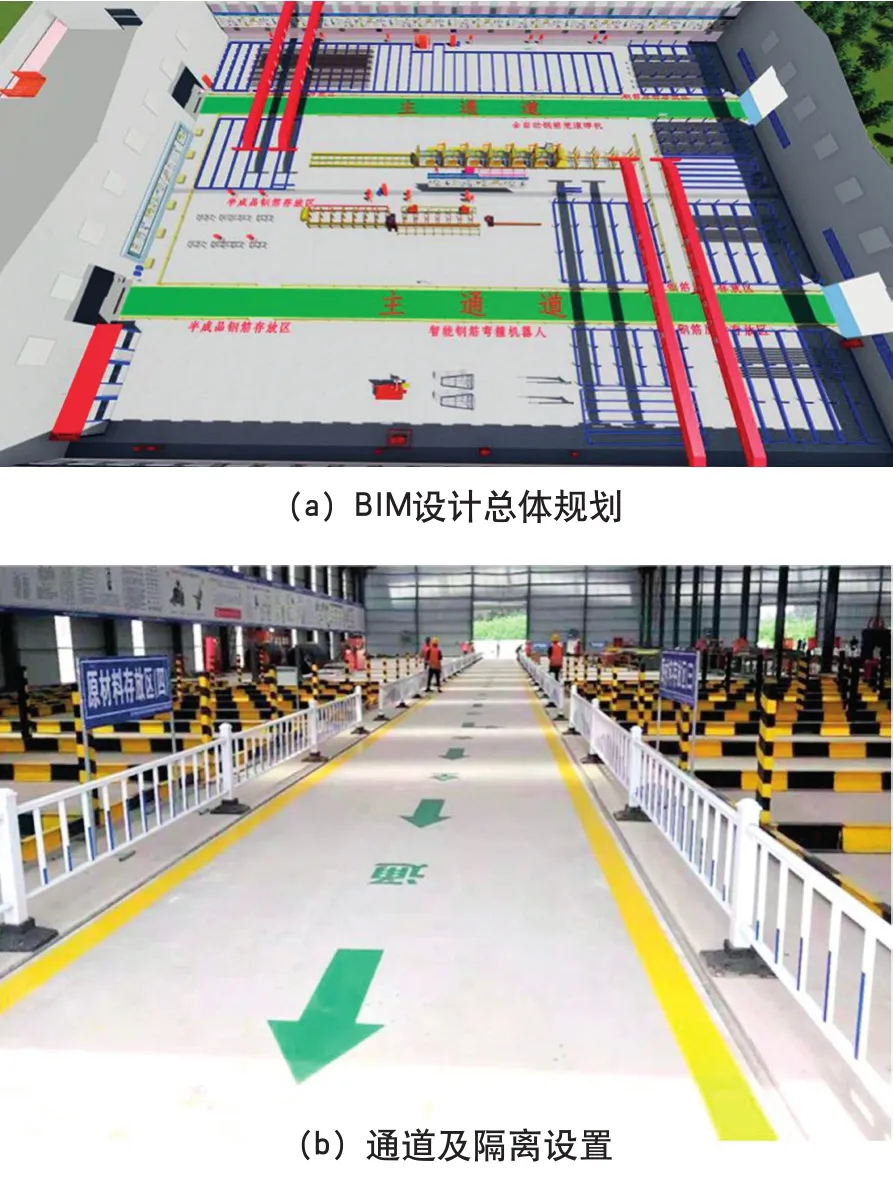

智能钢筋加工场的规划设计应重点考虑建设规模、场地选址、建筑结构、功能划分等因素,并采用BIM+GIS、虚拟现实技术进行方案的规划论证。钢筋加工场建设规模应满足生产、生活及办公需求[2],根据京雄城际铁路7标1#钢筋加工场的最大日加工量选定钢筋加工场面积指标为5 000~10 000 m2。建设规模参考标准见表1,钢筋加工场的内部设置见图1。

智能钢筋机器人选型及配置主要从设备综合生产能力、钢筋形状加工范围、设备兼容BIM程度、自动化程度及经济5个方面进行综合比选[3],重点考虑以下几点:

表1 建设规模参考对照表

图1 钢筋加工场的内部设置

(1)加工的钢筋直径范围涵盖工程设计文件所有钢筋类别;

(2)钢筋形状及各边几何长度在加工过程中是否与设备结构发生冲突;

(3)钢筋加工效率。主要反应为设备传送速度、单次切割或弯曲钢筋数量;

(4)设备自动化程度。主要反应为钢筋上料、成品归集、加工过程、剪切设备及弯曲中心联动等因素,自动化程度高将提高钢筋加工效率,降低劳动和加工成本;

(5)设备智能化程度。主要反应为对BIM技术的兼容程度及对加工数据管控的智能程度。

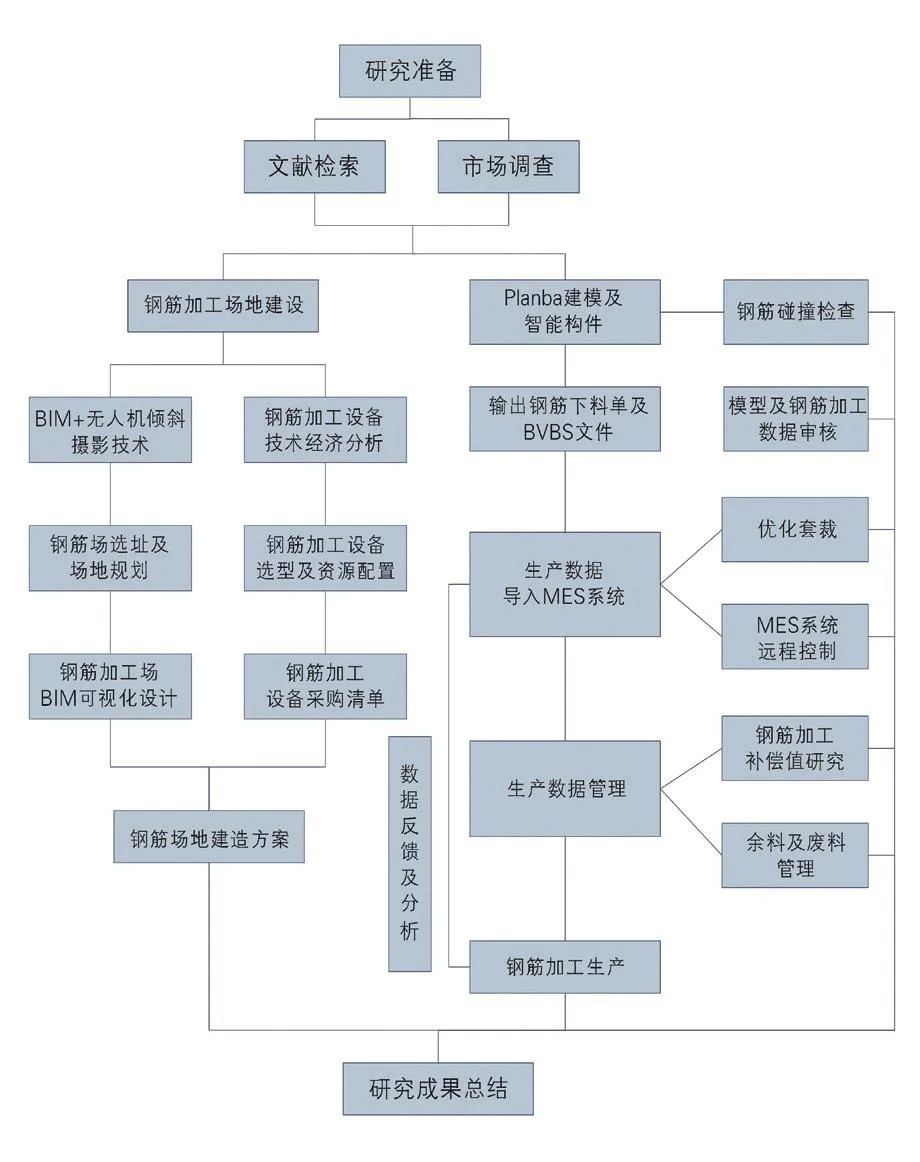

选择国内2家主要设备厂商调查分析,最终确定引进1台HL2000E-18型集成化钢筋笼成型机器人、1台XQ120型智能钢筋自动剪切机器人、1台G2W50型斜面式智能钢筋机器人和1台WG12D-4型智能钢筋弯箍机器人组成生产线。钢筋工程智能制造集中管控技术理论体系见图2。

2 Planbar建模技术及生产数据

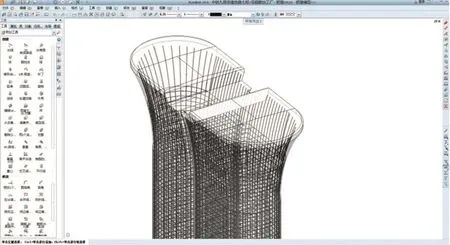

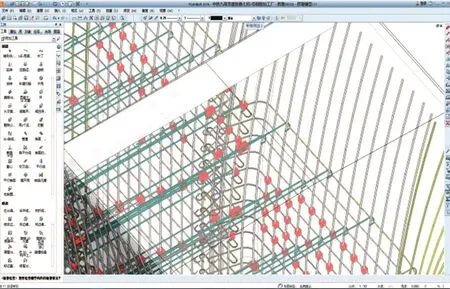

Planbar软件为钢筋智能建造提供了一个功能齐全的高品质、工业化预制规划,从钢筋生产到复杂的建筑构件和特殊构件,为钢筋加工行业提供可靠、准确的BIM数据基础。Planbar钢筋建模一般依托混凝土模型或辅助线,可通过绘制条形钢筋、2D线转化为钢筋、渐变钢筋及螺旋钢筋绘制。绘制条形钢筋图形后可通过“完整清单”提取钢筋大样,然后修改钢筋各边尺寸,但不能修改钢筋形状,通过“修改标记”功能对钢筋属性、长度计算方式等进行修改,并可通过“修改弯钩”功能增加、删除弯钩及修改弯钩长度、角度;带有圆弧的异型钢筋很难沿混凝土表面及辅助线绘制,需通过2D线绘制与钢筋形状相同的线性形状,通过工程模块“转换、采用元素”赋予2D线一定钢筋属性值,将2D线转换成钢筋模型(见图3)。钢筋模型完成后,应对钢筋和钢筋、钢筋和预埋件之间进行碰撞检查,碰撞点在操作界面以红色方块表示,快速发现设计中存在的问题并及时解决(见图4)。

图2 钢筋工程智能制造集中管控技术理论体系

创建出的钢筋模型可输出带有钢筋图例的下料清单,通过修改钢筋编号、图例、条目并与模型进行连接,设计出适合工程实际需求的钢筋图例清单。按施工计划自定义分批次输出统计报告,自动计算长度重量,精确指导生产备料,完全解放传统的人工算量方式,提高物料算量的效率和精度。输出带有钢筋编号、大样图的下料清单,可直接用以钢筋加工前审核。

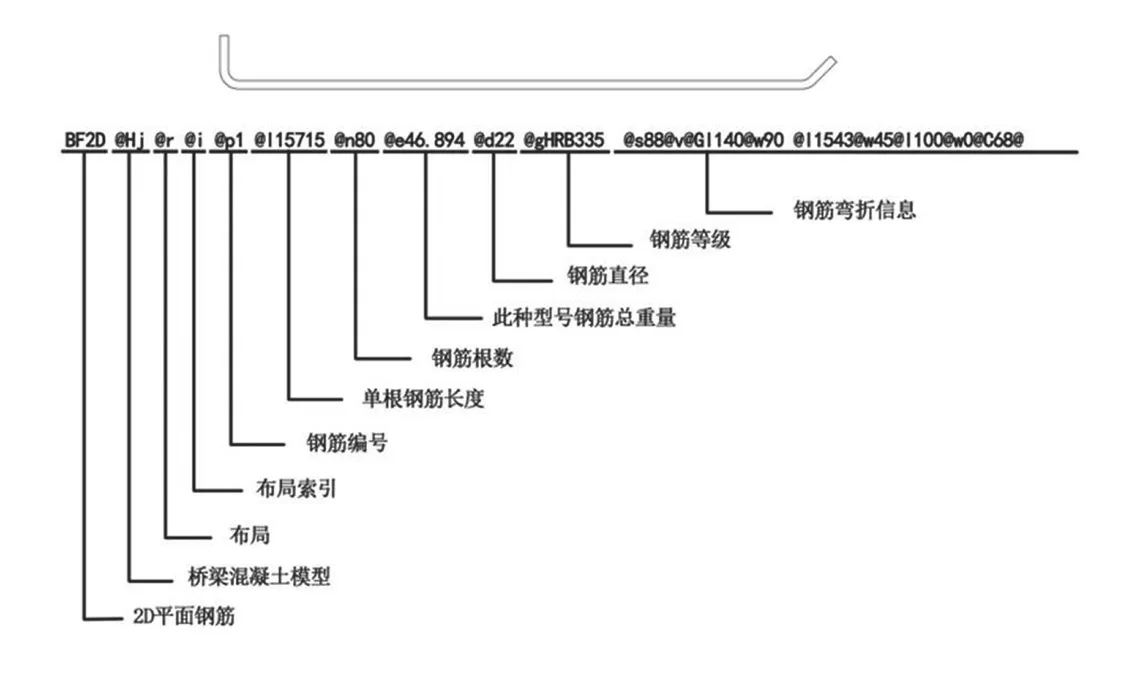

Planbar建模完成后可按选择范围直接输出BVBS钢筋弯折数据文件,只需要简单的通信协议,即可实现BIM数据向自动化钢筋加工设备的传递。加工数据包括钢筋编号、单根钢筋长度、钢筋根数、钢筋总重、钢筋直径、钢筋等级、钢筋弯折坐标等信息。BVBS数据一般格式及一般说明见图5。

3 钢筋工程智能化生产线控制技术

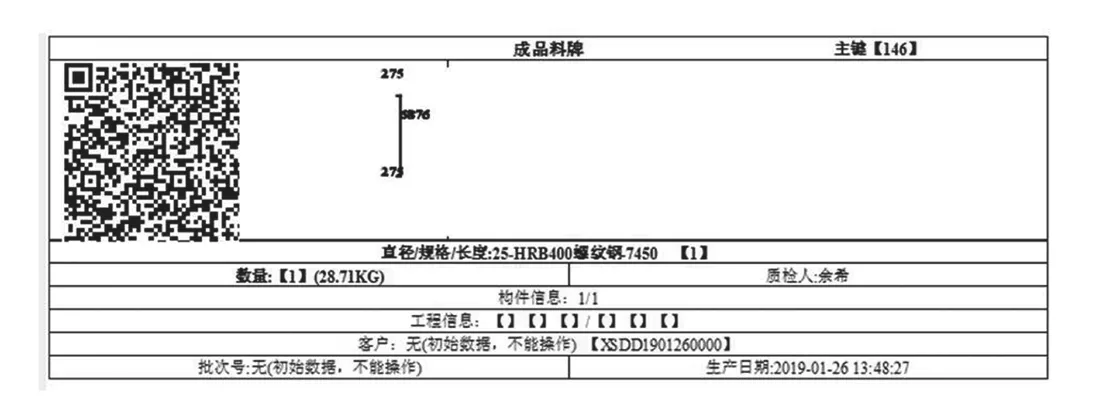

将BVBS数据文件通过无线传输方式发送到MES系统,接口程序将自动解析工程名称、使用部位、加工数量及钢筋加工的几何边长、角度等参数信息,并在后台完成格式转换。通过MES系统对钢筋加工数据进行整合,生成钢筋生产计划,对棒材钢筋还应通过优化套裁系统完成“配筋”工作,MES系统生成钢筋加工料牌,最终形成加工任务,钢筋加工料牌是钢筋工程全生命周期唯一识别标志(见图6)。

图3 通过2D线转换钢筋绘制的模型

图4 碰撞检查结果

图5 BVBS文件格式及一般说明

图6 钢筋加工料牌

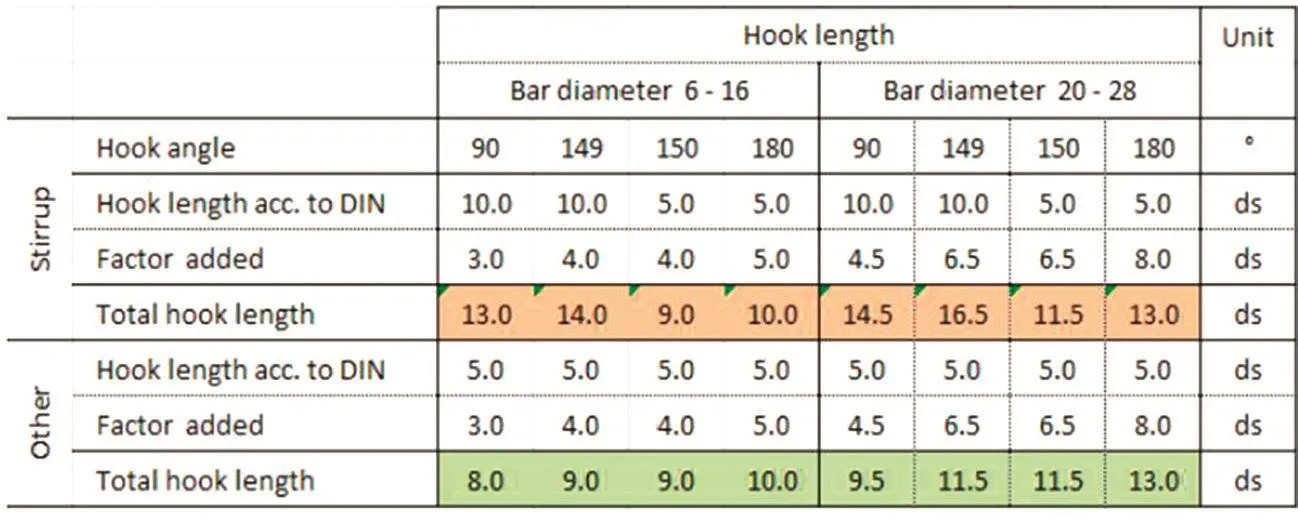

下料前需核对BIM接口加工任务的钢筋规格、级别及加工数量,以及钢筋牌号、规格、尺寸和数量,计算下料长度,分别编制钢筋下料单。下料中钢筋的长度是关键数据,钢筋的理论长度根据弯曲段和直段公式计算,钢筋的弯钩长度在国标中都是规定直段长度,而弯曲段长度需要公式计算,在实际应用中这样计算非常不方便,Planbar软件设计了简便的运算法则,例如:Factor Added为90°~150°,如果钢筋的直筋为6-16 mm,弯曲段长度是3~4倍直径的一个线性函数,弯曲段长度公式简化为L=((角度-90)/60+3)×直径。Planbar软件钢筋弯曲段长度计算法则见图7。

在钢筋实际加工过程中,由于弯曲将使钢筋产生伸长量,如果不考虑钢筋的伸长量,势必将造成钢筋的浪费和加工误差较大,因此在实际生产过程中引入补偿值。实际的长度补偿值应在钢筋试生产时进行大量试验验证,在实际研究中发现,伸长量补偿值具有波动性、可分析性。对统计数据的统计整理后创建数学模型,可拟合出的补偿值数据公式。在研究中,采用分段函数模型、多项式模型和BP神经网络模型3种方法进行精确分析:分段函数模型简单,且容易收敛,达到最接近统计数据效果的拟合效果,但由于采用分段模型,只能在某一个输入条件确定后,才能对另一个参数进行拟合,输入超出该分段函数表述范围的参数则无能为力;多项式模型支持连续参数的变化,具有一定的泛化性,对其他不在统计数据中的输入参数仍具有一定的参考价值,但模型计算较为复杂;BP神经网络模型或者数据挖掘类模型,需要大量数据。因此,采用多项式模型建立补偿值理论公式较好。

4 智能套料在钢筋加工中的应用

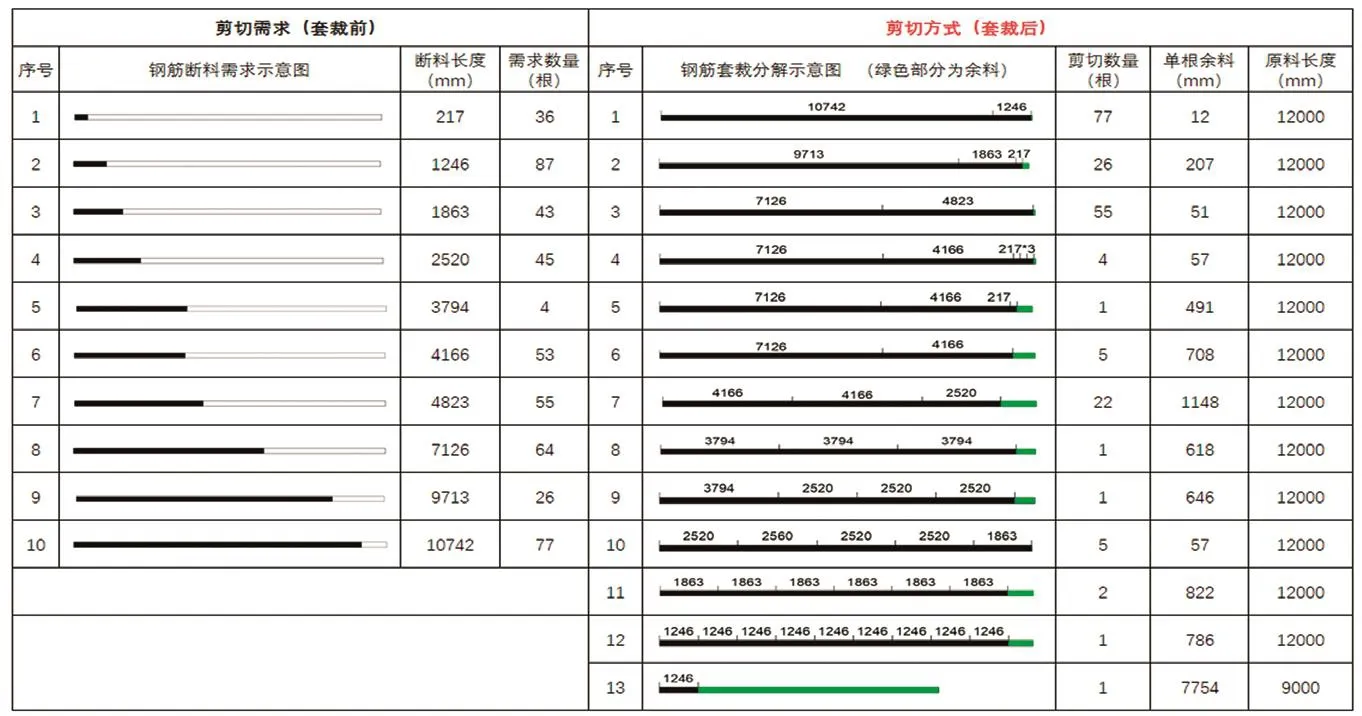

智能套料的目的是钢筋的最优化利用,在达到最优解的过程中,需要特别注意尽可能让相同的单据按顺序加工,减少工人加工后的分拣。智能套料的待优化数据量越大,则优化效果更好。一般当天所有订单一起优化,一方面保障优化数据量大,另一方面保障当天的余料被当天使用,减少工人倒料的过程。套裁钢筋加工匹配方案见图8。经过实际应用,总结智能套料考虑以下条件应用效果较为理想:

(1)由于同规格钢筋在同一机台加工的原因,所以在系统优化中会将订单进行分批优化;

(2)因机台下料剪切次数尽量不超过2次,所以在系统智能套料中应采用A+B+废料(尾料)的方式进行优化;

(3)钢筋下料应考虑尾料在机台上周转问题,因此在智能套料中,需灵活配置待优化的数据,如先把6 000~12 000 mm长度的放在一起优化,尽量使用原料优化,这样能够保障组合方式是1+1+废料(尾料)的规则,而<6 000 mm的放在一起优化,尽量使用余料,可以逐步消耗库存的余料,当然此过程是否使用余料也需考虑,可以通过查询余料库,判断余料的多少以决定是否集中使用。

图7 Planbar软件钢筋弯曲段长度计算法则

图8 套裁钢筋加工匹配方案

5 结束语

“大力强化铁路科技创新,突出铁路应用型技术创新,推进铁路信息化建设”是当前一个时期我国高速铁路建设的重点任务[4-6]。钢筋工程智能制造改变了传统的生产方式,具有如下优势:

(1)智能钢筋加工设备采用工业级伺服电机驱动,对钢筋成品质量精度的控制程度高、成型快;

(2)智能钢筋加工设备具有自动化程度高、加工效率高的特点;

(3)钢筋加工数据以数字形式存储,应用MES系统管理钢筋加工数据,实时监测钢筋加工任务;

(4)应用优化套裁系统自动配置钢筋加工最优方案,达到节约原材料目的。该技术独特的管控流程对传统钢筋加工来说是一次变革,对我国高速铁路建设工业化生产起到了技术引领作用,具有十分广泛的应用前景和价值。