基于载荷谱的主减速器耐久性分析与预测

刘金 李伟 刘春立 姚哲皓 项海涛

(东风商用车技术中心,武汉 430056)

主题词:主减速器 载荷谱 耐久性 疲劳寿命

1 前言

在驱动桥总成开发过程中,主减速器的耐久性是重要的评价指标。目前主要通过台架试验和整车试验对主减速器耐久性进行验证,台架试验基于传统的额定载荷计算方法确定的试验扭矩进行验证,整车试验通过选定的试车场工况进行考核,这些工况与整车实际应用工况载荷不能直接对应,无法给出当前应用工况下的耐久性寿命,另外,当需要对某些特定应用工况进行匹配时,其耐久性差异和适用性也无法明确。故需要开展针对整车工况的驱动桥主减速器耐久性研究。

国内部分学者对基于用户工况的传动载荷谱及其应用进行了研究。李文礼等[1]基于用户车辆行驶载荷数据,采用雨流计数法和数理统计方法对其进行压缩处理,利用门限峰值理论载荷外推方法获得外推载荷谱,编制了台架试验用载荷谱。张英爽等[2]对工程车辆传动系载荷谱利用雨流计数法进行统计处理,建立了二维载荷谱,用于传动系寿命预测和疲劳寿命试验。门玉琢等[3]结合用户调查获得的路面比例与车辆载质量数据,根据疲劳累积损伤的威布尔分布方程和传动系损伤计算模型,将用户数据压缩成台架可靠性试验载荷谱,实现传动系台架试验与用户使用寿命的统一。李响等[4]在越野车驱动桥开发中采用Time at Revolution计数法对传动轴载荷的测试扭矩及转速信号进行处理,得到多级载荷和旋转圈数,通过损伤当量计算进一步简化为单级载荷。对于传动系载荷谱的处理,不同于传统的承载件处理方法[5-7],目前的载荷谱编制方法并不适用于传动系载荷谱编制,如雨流计数法只能考虑传动系的扭矩信息,而未考虑传动系的转速信息。

本文首先建立驱动桥主减速器的耐久性计算模型,并与台架试验结果进行对比修正,然后采集某驱动桥总成所匹配整车的典型应用工况的道路载荷,并对载荷数据进行处理,编制水平分级载荷谱,最后计算其疲劳耐久性水平。

2 主减速器耐久性计算模型

2.1 主减速器强度特性

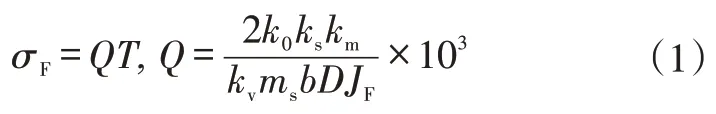

驱动桥主减速器通过锥齿轮副进行载荷传递,对于重型商用车驱动桥,主要采用双曲面齿轮,部分采用螺旋锥齿轮,配合轮边减速。本文主要对主减速器锥齿轮疲劳寿命进行分析,疲劳寿命取决于其所受的道路工况载荷,同时也与锥齿轮强度特性、疲劳特性相关。对于双曲面齿轮,其强度特性的计算公式为:

式中,σF为锥齿轮的齿根弯曲应力;T为计算转矩;Q为锥齿轮的强度系数;b为齿面宽;D为大端分度圆直径;ms为端面模数;JF为轮齿弯曲应力综合系数;k0、ks、km、kv分别为过载系数、尺寸系数、齿面载荷分配系数和质量系数。

通过锥齿轮的设计参数和相关系数,可以计算得到其强度系数Q,Q决定了锥齿轮的强度水平。

2.2 主减速器疲劳特性

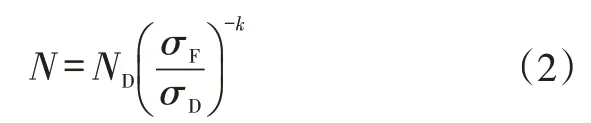

锥齿轮疲劳特性与其材料、工艺水平、热处理等相关,实际疲劳特性需要通过大量试验获取。应力-寿命曲线(S-N曲线)可用来描述齿轮疲劳特性[8]:

式中,N为锥齿轮在应力水平σF下的疲劳寿命;ND为疲劳极限寿命;σD为极限寿命对应的应力水平;k为S-N曲线的斜率。

由文献[9]可确定,双曲面齿轮参数为ND=6×106次,σD=206 MPa,k=5.68。

Miner-Haibach 损伤积累理论认为,在耐久强度范围内的应力也会引起损伤,其对S-N 曲线进行了扩展,在低于耐久强度极限时不再是无限寿命,以(2k-1)梯度指数继续延伸[8],即当σF<σD时,有:

将近几年匹配开发的部分驱动桥总成的疲劳台架试验结果绘制在上述曲线上,如图1所示。由图1可以看出,目前的S-N 曲线偏于保守,使用该曲线计算工况寿命需要进行修正。

2.3 主减速器疲劳寿命

Miner 线性疲劳损伤累积理论认为,总损伤可由各载荷水平造成的损伤叠加而成[8]。即驱动桥主减速器在多级载荷工况下的总损伤为:

式中,Di为每个分级载荷造成的损伤;ni和Ni分别是在载荷σi作用下的实际循环次数和按式(3)计算的疲劳寿命。

图1 S-N曲线

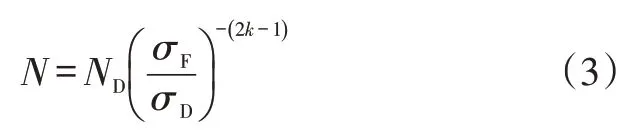

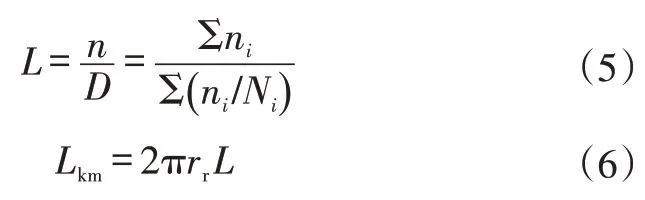

当总损伤为1 时,驱动桥主减速器将疲劳失效,实际损伤可换算成疲劳寿命:

式中,n为实际累计循环次数;L为总的疲劳循环次数;Lkm为换算成里程的循环寿命;rr为车轮半径。

3 主减速器应用工况载荷谱

3.1 主减速器工况数据采集

为计算驱动桥应用工况下的疲劳寿命,首先需要采集该应用工况的实际道路载荷数据。基于该驱动桥开发所匹配的整车(某用于高速物流运输的重型商用车)应用工况,其可由4 段典型道路进行表征,分别对应平原高速、平原公路、丘陵高速、丘陵公路,采集每段道路的载荷,其实际应用工况可按定义的各段道路比例进行综合。

对于主减速器载荷工况数据的采集,在试验车半轴和传动轴上安装采集装置,分别采集传动轴和半轴的扭矩和转速(见图2、图3),另外,整车上安装GPS 装置提供位置信息,使用SoMat eDAQ 数据采集器进行数据采集,同时记录整车CAN数据信息,数据采集频率为200 Hz。

图2 半轴传感器位置

图3 传动轴传感器位置

3.2 分级载荷谱编制

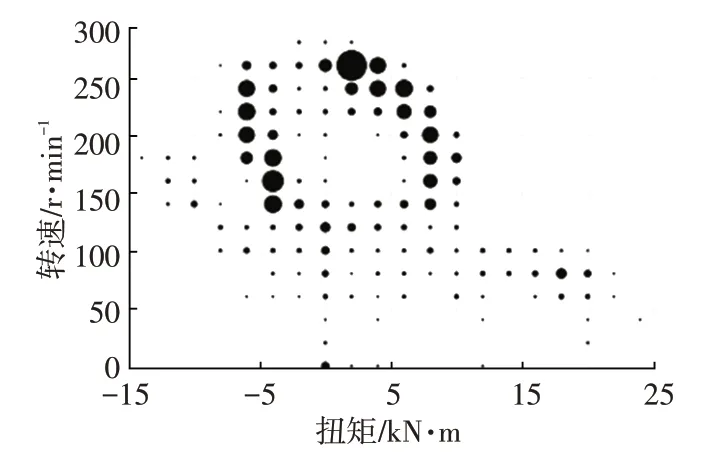

采集的扭矩和转速数据为离散时间序列,某试验工况半轴扭矩、转速数据如图4所示。为进行疲劳损伤和寿命计算,需要将扭矩和转速数据进行分级计数,并转化为循环次数计数的结果。传动载荷谱不同于承载件载荷谱,常规的计数方法并不适用,这里使用水平次数计数方法。

图4 试验工况半轴扭矩、转速采集数据

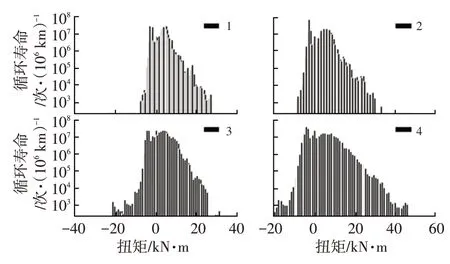

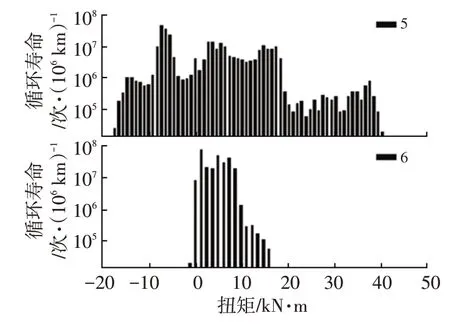

水平次数计数方法将主减速器输出扭矩和转速等间隔分级。其中主减速器输出扭矩由左、右半轴扭矩相加得到,主减速器转速由左、右半轴转速取平均值得到,载荷水平分级计数结果如图5 所示。由于采样时间间隔相等,转速和循环次数成比例,故转速数据可以进行叠加,最后将叠加后的累计转速换算成循环次数。

图5 载荷水平分级计数

基于采集数据编制的分级载荷谱如图6、图7所示,其中工况1~4是分别为平原高速、丘陵高速、平原国道、丘陵国道4种典型工况,工况5为试验综合工况,工况6为试验高速工况。主要典型应用工况按恶劣程度分布为:丘陵国道>平原国道>丘陵高速>平原高速。由图6、图7 可以看出,试验综合工况最为恶劣,大扭矩水平循环次数非常多,高速试验工况考核则比较弱,主要是试验扭矩较小。

4 某主减速器耐久性结果分析与评价

4.1 疲劳特性修正

基于上述整车道路工况载荷谱可对某驱动桥主减速器的实际应用工况耐久性进行评价。首先通过台架试验对该主减速器的疲劳特性进行验证。该主减速器的速比i0=2.69,强度系数Q=0.016 4,额定输出扭矩为35 kN·m。

图6 某牵引车典型应用工况载荷谱

图7 某牵引车试验工况载荷谱

台架试验工况载荷按设计额定输出扭矩,进行6组试验,台架试验疲劳寿命(按循环次数计)结果分别为47.3 万次、21.5 万次、40.0 万次、24.3 万次、23.7 万次和15.2万次。

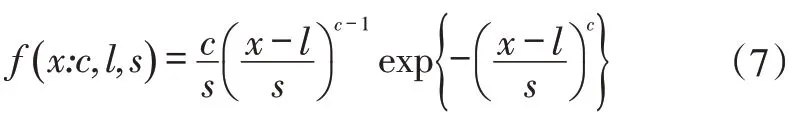

一般结构疲劳符合威布尔(Weibull)分布,其B10寿命计算可根据台架试验结果按威布尔分布进行拟合预测,威布尔分布概率密度函数为:

式中,c、l、s分别为威布尔分布的形状参数、位置参数和尺度参数。

累积分布函数为:

当l=0时,三参数威布尔分布简化为两参数威布尔分布。按最大似然估计方法,其两参数威布尔分布点估计的形状参数为c=2.777 9,尺度参数为s=32.337 0,其概率密度函数和累积分布函数图像如图8所示。

该主减速器齿轮台架B10 寿命为额定扭矩下主动轮14.38万次循环,中值寿命为28.34万次。

通过近几年的驱动桥主减速器的台架疲劳试验结果统计,得出现有驱动桥疲劳水平强于上述定义。通过计算主减速器不同应力水平下的B10寿命,应力水平与B10寿命的关系按S-N曲线拟合,得出目前驱动桥的疲劳特性参数为σD=234 MPa,k=5.68,如图9 所示,按该参数进行寿命预估,仍有很好的安全域度。

图8 某主减速器疲劳寿命概率分布

图9 修正S-N曲线

4.2 疲劳寿命计算

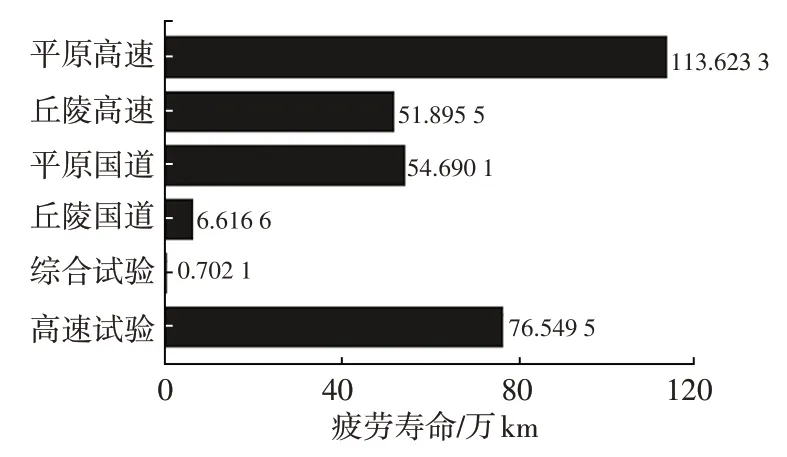

该驱动桥计划匹配应用于某42 t 4×2牵引车,需对其耐久性进行评价。基于采集的各工况载荷数据,计算其耐久性寿命如图10 所示,同时基于该车应用综合工况里程分布情况分别计算各典型工况疲劳损伤情况,综合应用工况疲劳损伤分布结果如图11所示。由图11可以看出,其工况寿命受工况差异影响很大,对于4×2 牵引车,按160万km整车耐久性设计里程,其综合疲劳损伤为3.12,不满足整车设计要求,其中丘陵国道虽然占比很小,但损伤占比最大,对整车耐久性影响最大。

图10 某主减速器工况耐久性寿命里程

同时,高速工况试验对主减速器耐久性考核强度很低(见图10),试验里程内无法进行有效的考核,且该试验里程长、费用高,建议按等效寿命强度转化为综合工况试验进行考核。

图11 某主减速器综合工况里程和损伤分布

5 结束语

本文提出了一种载荷谱编制方法,基于台架疲劳试验结果的分析结果,对主减速器疲劳特性曲线进行了修正,建立了驱动桥主减速器耐久性计算模型,可以基于应用工况载荷谱对主减速器的耐久性进行预测。