基于3D数字路面的整车动态载荷影响因素分析

康华平 段向雷

(上海汽车集团股份有限公司技术中心,上海 201804)

主题词:虚拟路谱 数字试车场 疲劳耐久 误用冲击 动态载荷

1 前言

随着汽车动力学的发展,部分整车企业已在整车结构性能开发中使用含轮胎、路面的数字试车场环境进行车辆结构动态载荷分析。Joseph A.Schudt[1]、Hyung-Joo Hong[2]、Anton Riepla[3]、Nantu Roy[4]等人采用激光扫描方法建立数字路面模型,分析轮心载荷功率谱密度(Power Spectral Density,PSD)和底盘杆件力的载荷分布。曹正林[5]、涂小林[6]、徐新新[7]、务运兴[8]等分别研究了虚拟试验场(Virtual Proving Ground,VPG)和动力学环境下的整车动态载荷。但目前对零件损伤的仿真研究较少,无法满足整车结构耐久早期开发需要。

孙成智[9]引入3D 激光扫描方法建立结构数字路面模型,并建立数字试车场动力学分析流程,系统分析了试验场多条典型路面的轮心载荷。本文在此基础上,采用数字试车场动力学分析方法,研究底盘主要调试参数对整车动态载荷的影响规律,预估项目开发后期调试参数变化对结构性能的影响,降低道路验证风险。

2 基于数字试车场的整车动态载荷分析

根据试验场实车路试工况分类,选取结构性能主要考核路面,建立数字路面模型库,如表1所示。

表1 数字试验场结构道路模型库

其中最为典型的耐久和强度误用道路是比利时石块路和方坑,如图1所示。

图1 比利时石块路和方坑工况

基于ADAMS 二次开发,通过采集整车悬架运动学和悬架弹性运动学(Kinematics and Compliance,K&C)特性、路谱等静、动态试验数据,进行整车多体动力学分析对标。

2.1 耐久工况载荷分析

图2 所示为某车型在比利时石块路上的动力学分析环境,分别计算不同阶段整车动态载荷,便于结构耐久性分析。

图2 整车数字试车场动态载荷仿真

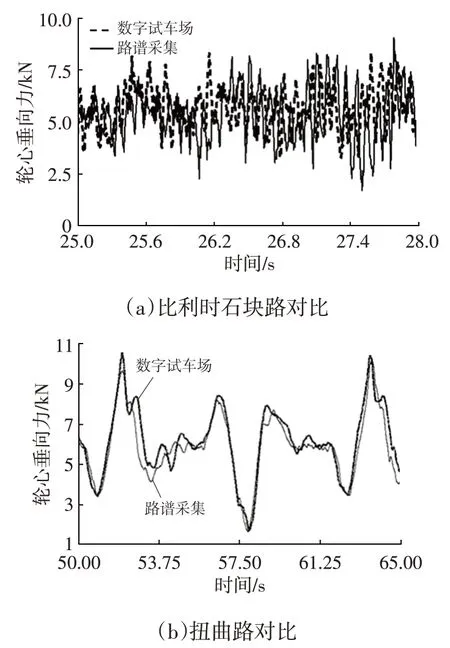

分别在比利时石块路、扭曲路上进行载荷仿真,并与试验采集的轮心力进行对比,结果如图3所示。图中轮心垂向力时域信号与试验值一致性较好,仿真与试验的均方根(RMS)比值为0.9~1.1。进一步统计时域数据的伪损伤指标,其中比利时石块路轮心力、弹簧位移伪损伤比值均位于0.5~2.0 范围内,精度与虚拟迭代等传统载荷分解工作相当,满足后续结构分析要求。由于车轮六分力传感器安装位置与实际轮心位置存在侧向偏差,导致仿真所得轮心力矩约为试验采集结果的30%~50%,所以本文不再对比轮心力矩。

2.2 误用工况载荷分析

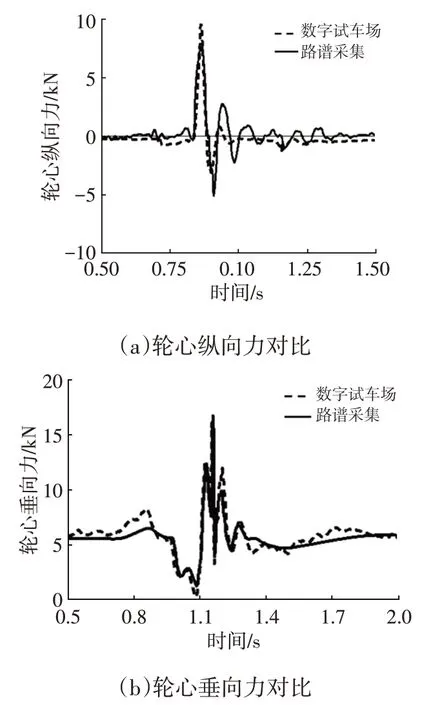

在方坑、铁轨等冲击路面条件下进行动力学仿真。试验场常规误用工况中,不存在底盘关键结构件大变形的问题,因此本文采用模态叠加法分析关键结构件的柔性变形,暂不涉及极端工况下结构大变形的非线性问题。其中方坑工况轮心纵向、垂向载荷时域曲线对比结果如图4 所示,左前轮心纵向力、垂向力峰值误差均小于10%。

图3 典型道路工况轮心动态载荷对比

图4 方坑工况动态载荷对比

2.3 完整试验场工况耐久分析验证

根据上述载荷分析方法,对表1中所有试验场路面工况进行数字试车场整车动态载荷仿真,计算零部件损伤,并与实采路谱计算结果进行对比。由于副车架与底盘连接点较多,受力形式较为复杂,对轮心力的变化较为敏感,本文使用前副车架进行零件级损伤验证。

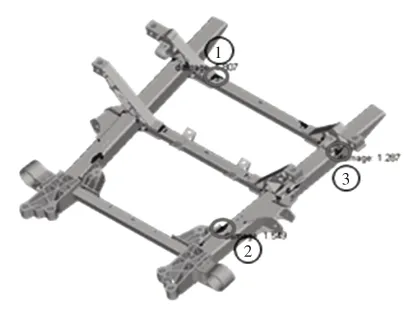

图5 所示为前副车架风险位置,表2 中列出了两种方法的损伤值。数字试车场方法识别出的前3 个风险位置与传统路谱采集方法完全一致,通过多个车型项目的数据积累,总结出相同悬架类型、底盘各主要零部件的损伤对比规律,可在不采集实车路谱的条件下,实现对车辆动态载荷响应的准确预测,有效支持底盘、车身结构性能开发。

图5 前副车架前3个风险位置

表2 风险位置损伤值

3 整车调试参数影响因素分析

3.1 悬架调试参数

车型开发后期,根据整车操纵稳定性、平顺性等动力学性能开发的需求,底盘调试参数会发生变化,传统实车路谱采集方法不能及时预估调试参数变化对底盘车身结构损伤影响的风险。

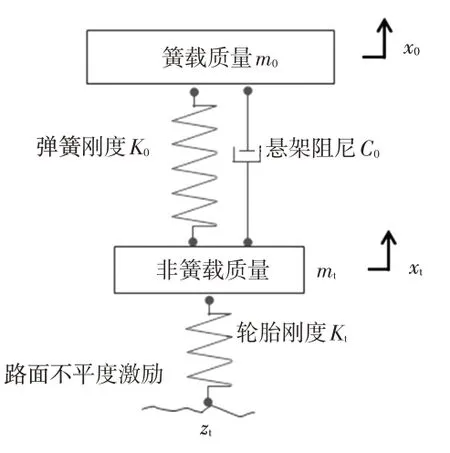

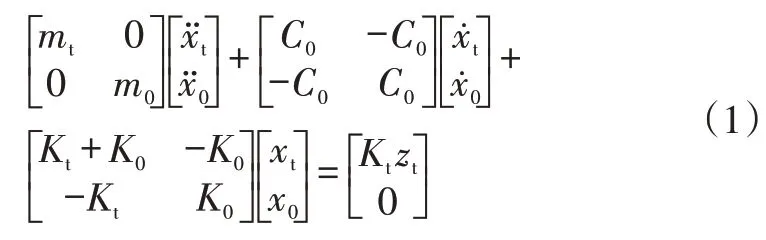

图6 所示为典型的1/4 车辆悬架模型,其中,zt为路面不平度位移激励,mt为非簧载质量,xt为轮胎垂向位移,Kt为轮胎刚度,x0为簧载质量垂向位移,K0为悬架弹簧刚度,C0为悬架阻尼,m0为簧载质量。

图6 悬架动力学简化模型

其动力学模型为:

项目开发后期,主要调试弹簧刚度、减振器阻尼、衬套刚度、稳定杆直径、缓冲块和轮胎特性参数等,直接影响悬架刚度K0、阻尼C0、轮胎刚度Kt。由于结构件往往涉及强度、耐久、被动安全等其他性能,本文主要以悬架刚度、阻尼进行参数灵敏度分析,研究其变化对整车动态响应的影响。

3.2 悬架调试参数对动态载荷的影响

某车型前悬架调试范围(基准值的相对增加量)如表3所示,衬套和减振器特性曲线调试范围取为设计状态±0.2倍。对于前麦弗逊悬架,取减振器塔顶衬套垂向刚度、下控制臂前点纵向刚度、下控制臂后点衬套侧向刚度、稳定杆直径、弹簧刚度、缓冲块间隙、减振器阻尼等7个变量。

表3 某车型前悬架调试参数范围

每个变量取3个计算值,利用多目标优化软件进行参数灵敏度分析,找出对轮心垂向力、减振器塔顶垂向力、球头纵向力的影响规律。分析工况为比利时石块路和方坑路。

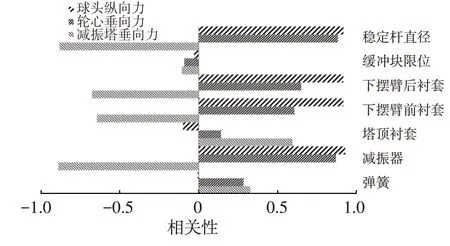

比利时石块路工况路面激励为随机分布的垂向小振幅持续输入,分析结果如图7 所示。可以发现,缓冲块作用相对较小,稳定杆直径、减振器阻尼与车身端减振器塔顶垂向力负相关程度较高,但需要考虑对球头纵向力的影响。下摆臂前、后点衬套刚度与球头纵向力正相关,弱化衬套刚度可以减小下摆臂对车身的纵向冲击感。

图7 比利时石块路工况参数灵敏度分析

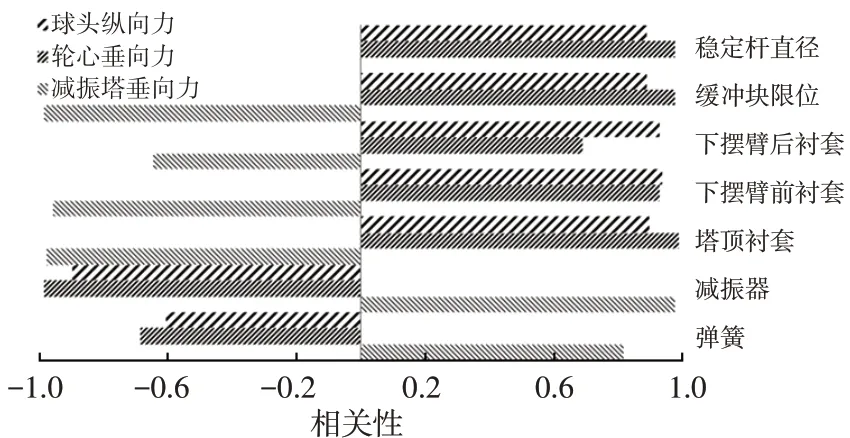

方坑冲击工况与大振幅脉冲激励类似,参数影响规律与随机路面不同,分析结果如图8所示。对于此类极限冲击工况,应在确保结构性能满足要求的前提下,尽量减小悬架和车身的受力。需考虑大稳定杆和大缓冲块间隙、大衬套刚度、小阻尼减振器和小刚度弹簧;另一方面,需考虑减小轮心力,部分参数的选取原则可能相反。因此,应结合具体零件结构,综合考虑悬架与车身受力分布,根据失效形式选择合适的参数。

图8 方坑冲击工况参数灵敏度分析

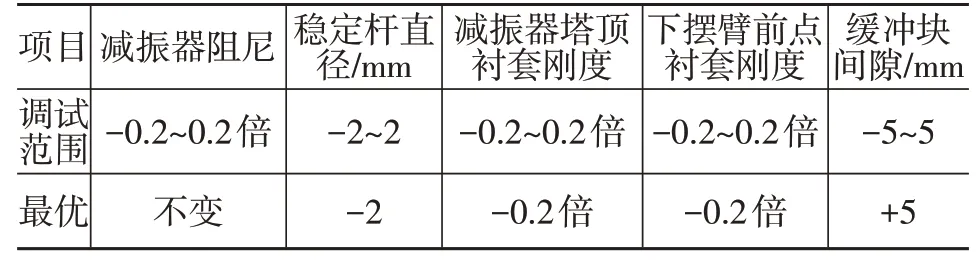

基于上述灵敏度分布规律,进一步优化参数变量。以方坑为例,弹簧、摆臂后点衬套的影响略小,因此选取其他5个参数,每个参数3个水平进行试验设计(Design of Experiment,DOE)优化分析,得出球头纵向力、减振器塔顶垂向力、轮心垂向力等动态载荷局部最优的悬架优化参数,如表4、表5所示。

表4 方坑工况动态载荷优化结果

表5 方坑工况优化参数

通过悬架参数优化,底盘、车身连接点受力显著降低。若项目后期出现调试参数大幅变化,需进行整车动态载荷分析和结构验证,以预估参数变更风险,减少路试失效问题。

3.3 轮胎对动态载荷的影响

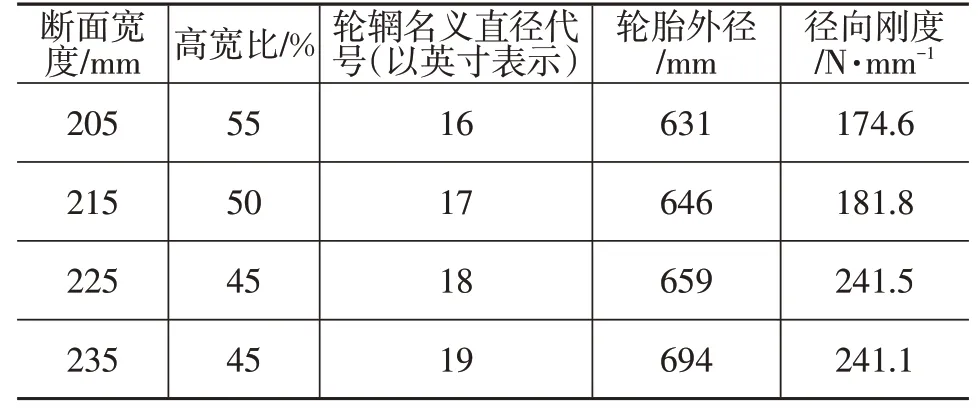

基于轮胎特性试验,建立FTire轮胎动力学模型库,采用整车数字试车场动力学分析方法,研究轮胎尺寸变化对车辆动态性能的影响。不同尺寸轮胎参数如表6所示,表中轮胎径向刚度在同一胎压下测量,轮胎径向刚度随轮辋尺寸增大而增大。

表6 不同配置的轮胎参数

通过对比利时石块路等随机激励工况进行分析可知,轮心载荷随轮胎刚度增大而增大,与Saikat Ghosh采用六分力轮进行试验采集轮心力得到的规律一致[10]。但对于方坑等瞬态冲击工况,轮心力变化规律完全相反,如图9 所示,轮胎尺寸越小,轮胎纵向力、垂向力冲击越大。对于相同路面位移激励,不同轮胎的轮心跳动量显著不同,轮辋直径越大,轮心跳动量越小。

图9 不同尺寸轮胎方坑工况响应

此现象可用轮胎的包容特性来解释。由于轮胎圆周几何滤波(预接触)、可变形胎面的弹性滤波作用,轮胎直径越大,轮心位移变化越平坦[11],悬架冲击也会越小。因此在结构耐久开发中,针对不同轮胎尺寸,需重点校核最小尺寸轮胎的强度冲击工况。

4 结束语

本文采用数字试车场动力学分析方法,分析了底盘调试参数、轮胎等变量对整车动态响应载荷的影响规律。得到以下结论:

a.数字试车场载荷和损伤分析精度较高,能够支持结构耐久、强度性能开发;

b.底盘调试参数对悬架、车身动态载荷有显著影响,参数优化可明显降低悬架受力,应根据结构失效形式选择适当的参数;

c.轮胎尺寸变化对整车动态载荷有较大影响,小尺寸轮胎引起的大冲击载荷需要重点评估。

本文实现了整车动态载荷的数字化分析,量化了调试参数对整车动态载荷的影响规律,底盘调试参数变化时可快速预估对底盘、车身动态载荷的影响,减少后期路试失效风险。