中粗砂层桩端注浆工程实例及数值模拟研究

李 俊,李粮纲,丁耀胜

(中国地质大学(武汉)工程学院,湖北 武汉 430074)

随着城市建设的发展,中大型建筑物及重要工程不断兴建,对于地基基础的规模和单桩承载力有了更高的要求。传统的灌注桩虽有诸多优点,但限于其成孔工艺的固有缺陷,使得桩端、桩侧阻力不能充分发挥。为了改善灌注桩的施工工艺,后注浆技术便应运而生,该技术作为我国灌注桩施工中的重点施工技术之一,不但保留了传统灌注桩的优点,还有效弥补了其施工工艺造成的缺陷和不足。此外,灌注桩后注浆技术还能够克服传统桩基施工过程中产生的泥皮和沉渣情况的出现,提高桩基的承载力,控制地基基础的沉降量,从而有效提高了灌注桩的质量[1-6]。在很多的大型工程灌注桩施工中,工程地质条件良好的中粗砂层常常作为桩端持力层[7],因而研究在中粗砂层桩端的注浆形式、注浆机理、注浆效果等具有重要意义。

在土体注浆后,可以通过研究其内在的细观特征来对应其宏观变化以达到更加深入细致的研究,因此通过散体介质颗粒流的方法对中粗砂层桩端注浆过程进行数值模拟研究是一种新的思路。周健等[8]运用颗粒流程序对渗流现象进行了颗粒流的细观模拟,定义了流体域的概念并将颗粒体与流体域耦合;孙锋等[9]运用颗粒流的方法模拟了劈裂注浆过程,验证了颗粒流模拟土体劈裂注浆过程的可行性;黄生根等[10]运用颗粒流的方法研究了桩端后压浆的细观机理。

基于上述研究,本文通过实际的工程案例来说明在中粗砂层桩端注浆的作用效果,并通过桩端注浆颗粒流的数值模拟研究,在细观上分析中粗砂层桩端注浆的作用形式、作用机理等,以为类似工程在中粗砂层桩端注浆的设计和施工提供参考。

1 中粗砂层桩端注浆的作用机理

桩端后注浆技术,是指成桩时在桩底预埋注浆管路和注浆装置,待桩身达到一定强度后,通过注浆管路,利用高压注浆泵压注以水泥为主剂的浆液[11]。浆液压入桩底,在桩周附近的地层中往往以充填、渗透、挤密、劈裂和固化作用等多种形式与土体相互作用,改善地层性质,从而提高桩基的承载性能[12]。

中粗砂层注浆一般以渗透注浆为主,尤其在注浆前期,注浆压力相对较小,浆液以渗透的形式在砂层中扩散。在孔隙率较大、渗透通道顺通的砂层中,浆液仅以渗透的形式在砂层中扩散,随着注浆压力及注浆量的增加,浆液扩散半径逐渐增大;在较密实的砂层中,随着注浆压力的增大,浆液会压密劈裂砂层,形成以渗透注浆为主、压密劈裂注浆为辅的形式。

(1) 渗透注浆:是指在压力作用下使浆液充填空隙和岩石的裂隙,排挤出孔隙中存在的自由水和气体,通过物理化学反应,浆液渗入桩端土体一定距离,形成具有一定强度和低透水性的结石体,堵塞或充填孔隙,起到加固和防渗作用,增大桩端承载面积,使得桩基的承载力得以增强。渗透注浆基本不会改变原状土的结构和体积,所用的注浆压力相对较小。

(2) 压密注浆:是指浆液通过注浆管挤向土体,在注浆处形成球形浆泡浆体的扩散,靠对周围土体的压缩,浆体完全取代了注浆范围的土体,在注浆邻近处存在大的塑性变形带;离浆泡较远的区域土体发生弹性变形,从而使得土的密度增加。

(3) 劈裂注浆:是指在较高压力作用下,似利斧劈入土层,产生劈裂面,破坏土体结构,在形成的劈裂缝中充填浆液并形成扁平球体或板状固结,以此加固土体。

2 工程实例分析

2.1 工程概况

本文选取的工程项目位于广东省揭阳市,用地面积为11 733.9 m2,用地性质为二类住宅用地,拟规划多栋高层、超高层住宅楼及多层商业、幼儿园等配套设施,采用桩基础。

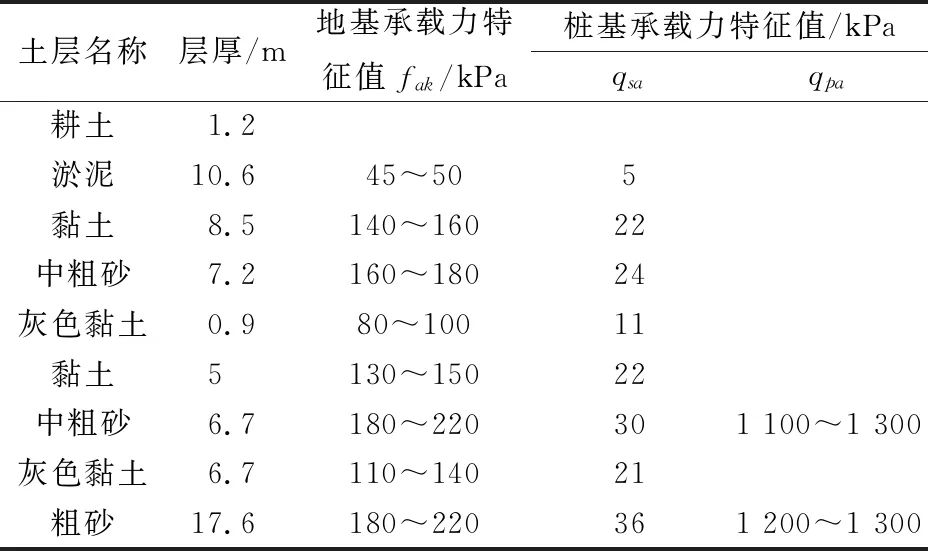

表1 场地地层性质表

本工程项目桩基的桩端持力层为⑦中粗砂层(P-1)和⑨粗砂层(P-2),主桩基采用泥浆护壁后压浆钻孔灌注桩,为端承摩擦桩,P-1、P-2设计桩径均为0.8 m,P-1设计桩长为35 m,P-2设计桩长为55 m,桩基设计参数见表2。

表2 某工程项目桩基设计参数

2.2 钻孔灌注桩后注浆施工

2.2.1 钻孔灌注桩施工

钻孔灌注桩施工过程主要包括4个步骤:成孔工艺、钢筋笼制作与安装、混凝土配制和混凝土灌注[13]。钻进成孔采用正循环回旋钻机,孔径为800 mm,孔深入持力层不小于3 m,P-1桩孔深根据桩顶标高和地层变化,其范围为35~42 m,P-2桩孔深根据桩顶标高和地层变化,其范围为50~59 m;钢筋笼主筋5Φ20(贯通整个钢筋笼)+5Φ18(2/3桩长设置),螺旋筋选用8@100/150/200,顶笼前5 m采用@100,依次为11 m@150,其余采用@200,加劲筋采用12Φ2 000,一节钢筋笼通长为12 m,焊接端为0.6 m;混凝土采用商用预制混凝土,强度等级为C35,且掺入阻锈剂,出厂前需做级配试验,灌注前需做塌落度试验,塌落度控制在180~220;工程桩采用导管灌注水下混凝土,超灌高度控制在0.8~1.0 m,混凝土灌注充盈系数为1.10~1.25。

2.2.2 后注浆施工

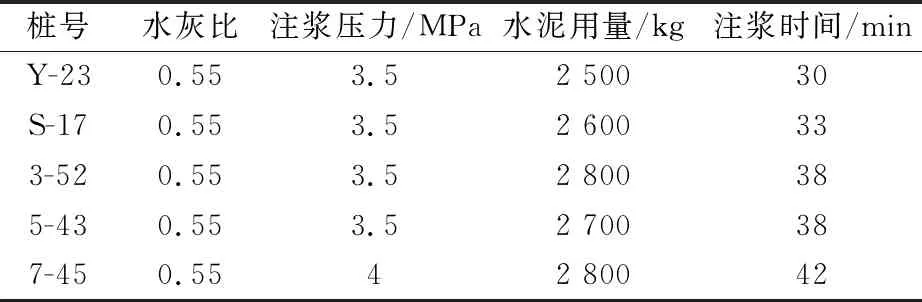

注浆工作于成桩2 d后进行。注浆管采用Φ25(内径为Φ20,壁厚为2.5 mm)无缝钢管,且与钢筋笼加劲筋焊接,注浆管沿钢筋笼圆周对称设置2根;注浆阀设置于钢筋笼底端粗砂层中,其能够承受1.0 MPa以上的静水压力和逆止功能,且在施工过程中使用防水胶带进行保护;注浆水泥采用普通硅酸盐水泥,强度等级不低于42.5 MPa;注浆水灰比控制在0.50~0.60;单桩注浆水泥用量不小于1 400 kg/根;注浆终止压力为3~4 MPa,见表3。结合工程实际施工情况,后注浆施工过程以控制注浆量为主、注浆压力为辅。

表3 试桩桩端注浆参数

2.3 试桩静载试验数据分析

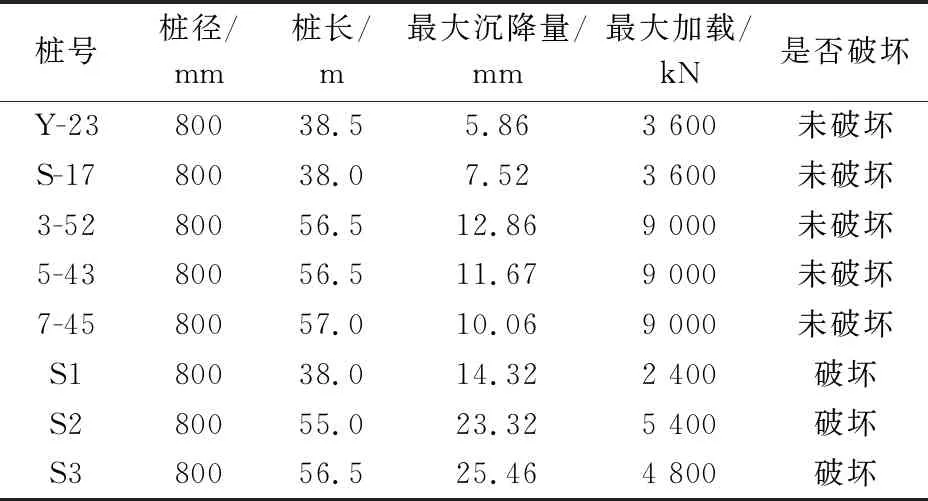

本工程项目共14栋楼,灌注桩共有588根,其中P-1桩有156根,P-2桩有432根。为了研究在不同深度的粗砂层桩端的注浆效果以及对比桩端注浆后对桩基沉降量的影响,本次选取5根工程桩(均桩端注浆),分别为2根P-1桩(Y-23、S-17)和3根P-2桩(3-52、5-43、7-45),并选取3根试验桩(均未桩端注浆),分别为1根P-1桩(S1)和2根P-2桩(S2、S3),共8根桩作为研究分析对象,开展了试桩的静载试验,其试验结果见表4和图1。

表4 试桩静载试验结果统计

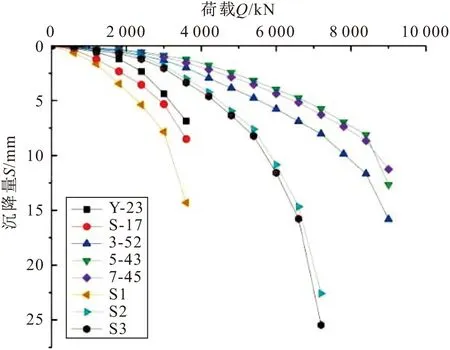

图1 试桩荷载-沉降曲线图

由试桩的静载试验结果(见表4)可知,5根桩端注浆工程桩均加载至设计荷载且未达到破坏极限,3根未注浆试验桩均加载至破坏极限从而破坏;对于P-1桩,桩端后注浆单桩极限承载力提升达到50%,对于P-2桩,桩端后注浆单桩极限承载力提升达到76%。

由试桩荷载-沉降曲线(见图1)可知,在静载试验施加荷载前期,试桩荷载-沉降曲线呈平缓型,且注浆桩桩顶沉降量较小,变化不明显,注浆桩桩顶沉降量较未注浆桩普遍相对较小;随着荷载的增加,P-1、P-2未注浆桩首先出现曲线陡变,达到破坏极限;而桩端注浆桩均能满足设计要求,在设计荷载下未出现曲线陡变,即未到达破坏极限。说明试桩的破坏并不是因为灌注桩本身强度不够而破坏,而是由于持力层强度不够,在荷载作用下破坏而引起桩基的大幅度沉降。由此说明桩端注浆能够有效地改善桩端地基土的条件,提高其承载性能。

3 桩端注浆颗粒流数值模拟分析

为了更深入地研究在中粗砂层桩端注浆的作用效果,本文采用二维颗粒流的方法对中粗砂层桩端注浆过程进行了数值模拟研究,从细观的角度来分析中粗砂层桩端注浆的作用形式、作用机理和特点。

3.1 流固耦合原理

在颗粒流程序的模型中没有真实的流体存在,而是假想颗粒接触处存在一个相切于两个颗粒的管道,而颗粒间的孔隙形成一个贮存流体的流体域[11]。“域”是用来储存流体压力的,并将压力等效为体力施加在周围颗粒上,压力在计算过程中会不断地更新。其本质是以颗粒接触作为链接从而形成一系列封闭的颗粒链,“域”的形状各异,会随计算时间步合并或断开。在桩端注浆过程的模拟中,流体是通过颗粒接触处的“管道”流动,而“管道”和“域”的大小会随着颗粒的运动而不断变化,其中的流体压力会在计算过程中不断更新,并实时作用在周边的颗粒上,而颗粒间管道的直径也会对流体的流速产生影响,因此可通过“域”和“管道”的连接来模拟颗粒与流体的耦合作用。

3.1.1 流动方程

管道相当于一个长度为L、直径为a的单位宽度的平板通道。根据流体光滑平板缝隙流动模型,在垂直平面方向平板缝隙内的流量(单位时间体积)为

(1)

式中:k为传导系数;(p2-p1)为两个相邻域之间的压力差。

3.1.2 压力方程

假定每个域从周围管道获得的流体流量总值为∑q,则在一个时间步长Δt下,流体压力的增加值为(流入为正)

(2)

式中:Kf为流体的体积模量;Vd为域的表观系数。

3.1.3 求解方法

计算时应用显式求解方法,在“管道”和“域”中分别使用流动方程和压力方程不断地交替求解。考虑某个域存在扰动压力Δpp,因此由于扰动压力流入域的流量通过公式(1)计算可得:

(3)

式中:R为域周围颗粒的平均半径;N为与单个域连接的管道数量。

由公式(3)可计算得出由于流体流入引起的响应压力Δpr变化为

(4)

根据稳定时的条件响应压力小于扰动压力,即Δpr<Δpp,可以得出模拟计算的临界时间步长为

(5)

3.2 颗粒流模型建立

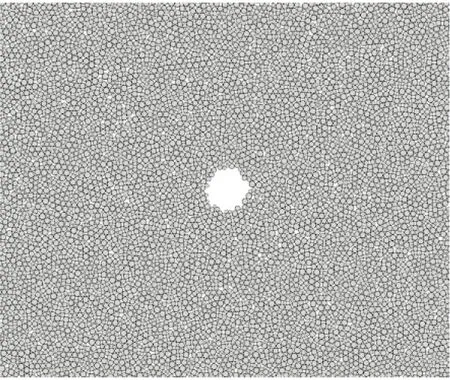

设定土体由圆形颗粒组成,颗粒流模型尺寸为80 cm×80 cm,颗粒单元半径R从Rmin到Rmax随机生成并均匀分布;在颗粒生成后,在区域中心挖除半径3 cm的颗粒,以此模拟注浆孔,见图2。以区域中心为圆心设置半径分别为10 cm、20 cm、30 cm、40 cm的测量圆系统,以此来记录一定范围内土体的平均应力、应变、孔隙率等变化情况,并用来推断浆液压力扩散范围等情况。结合该工程中粗砂层的性质和宿辉等[14]的研究成果,确定了土体颗粒的细观参数,具体参数取值见表5。

图2 颗粒流模型

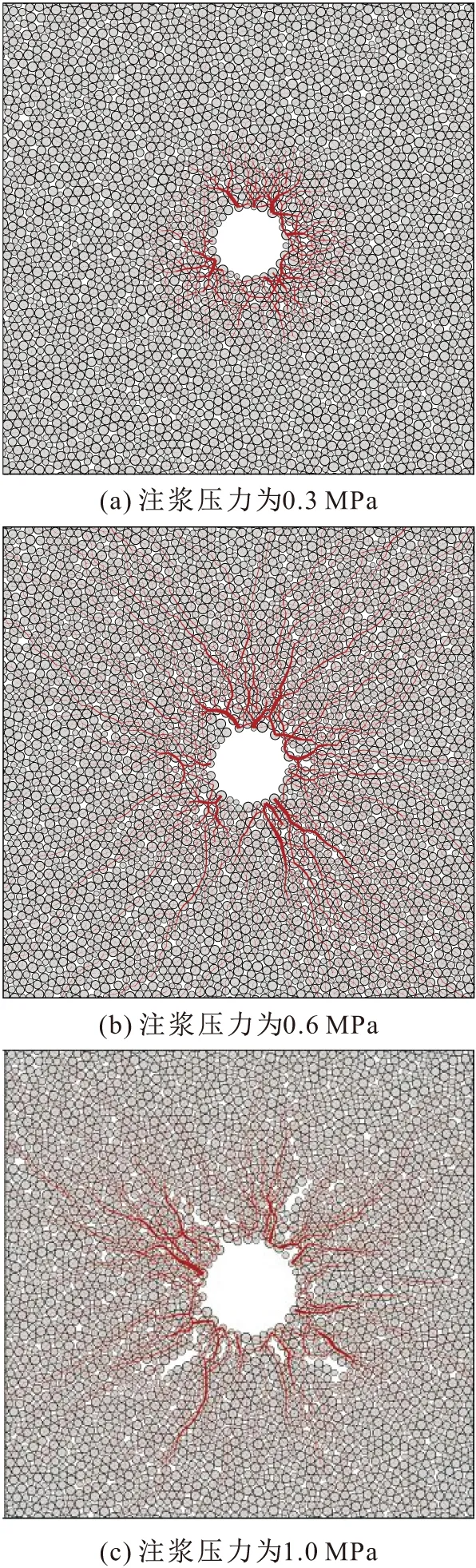

表5 土体颗粒的细观参数取值

3.3 注浆方案

建立颗粒流模型后,在注浆孔施加注浆压力,为了进行对比分析,采用注浆压力分别为0.2 MPa、0.5 MPa、1.0 MPa进行模拟试验,主要研究在桩端注浆过程中不同注浆压力下注浆形式的变化、注浆浆液及注浆压力的扩散范围、注浆后土体性质的变化等。

3.4 模拟结果与分析

3.4.1 不同注浆压力下注浆形式的变化

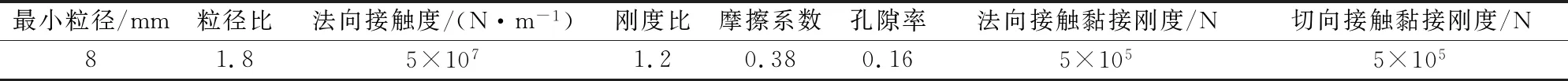

在桩端注浆的过程中,不同注浆压力下注浆形式变化的数值模拟结果,见图3。

由图3可以看出:

(1) 在以注浆压力为0.3 MPa的桩端注浆过程中,注浆的浆液压力近似以同心圆的形式向四周扩散直至注浆结束,注浆前期浆液压力首先扩散速率较快,随着注浆时间的推移,其扩散速率逐渐降低直至扩散半径为11 cm;注浆孔周围出现小范围颗粒的位移,该附近的颗粒孔隙有所增加[见图3(a)],通过测量系统得知土体正应力有所增加但颗粒接触黏结并未发生破坏,且土体中拉力的分布范围较少。由此可以得出在注浆压力较小的情况下,桩端注浆以渗透注浆为主并伴随小范围的压密注浆。

(2) 在以注浆压力为0.6 MPa的桩端注浆过程中,注浆前期过程与注浆压力为0.3 MPa的相似,随着注浆时间的推移,浆液的扩散范围不断增加,在注浆压力的作用下,以注浆孔为中心颗粒的拉力区范围不断向外扩展,说明颗粒间的孔隙连通率在不断增加,并且出现了明显的挤密作用;注浆孔附近出现空白区且颗粒均出现了背离注浆孔的位移,随着注浆的进行直至结束,颗粒的移动逐渐停止,浆液压力的扩散区域也不再发展,扩散半径为21 cm[见图3(b)]。由此可以得出在该注浆压力下,桩端注浆形式是以渗透注浆和和压密注浆共同作用的。

图3 桩端注浆过程中不同注浆压力下注浆形式的变化情况

(3) 在以注浆压力为1.0 MPa的桩端注浆过程中,注浆前期与上述两种注浆压力下相差不大,随着注浆时间的推移,浆液的扩散范围变化并不是很大,但在注浆孔附近颗粒间拉力区范围增大,颗粒接触黏结开始发生破坏且破坏逐渐向四周蔓延[见图3(a)]。由此可以得出在1.0 MPa注浆压力条件下,由于较大的注浆压力作用会使得颗粒间发生劈裂破坏,并且随着注浆的进行,劈裂裂缝逐渐向四周延伸形成注浆通道。

3.4.2 土体性质的变化

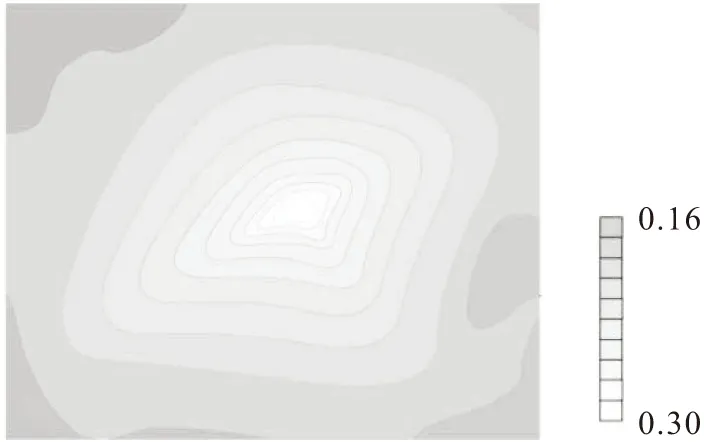

(1) 土体孔隙率的变化:在桩端注浆的过程中土体孔隙率的变化能够直接地反映出注浆的作用效果。图4为桩端注浆过程中,土体孔隙率变化云图。

由图4可见,在距离注浆孔附近,土体孔隙率的变化最大,而且从外向注浆孔土体孔隙率的变化程度逐渐减低,在注浆孔附近土体达到最大孔隙率,由此说明桩端注浆在该处达到最大强度,浆液充填最为密实。

图4 桩端注浆过程中土体孔隙率变化云图

(2) 土体应力的变化:在桩端注浆过程中,浆液的扩散会对土体产生渗透、压密、劈裂固结等作用,同时浆液也通过颗粒运动和重新排列间接地影响桩身受力性质。通过研究土体颗粒间应力的变化情况,可以反映土体颗粒间在相互位置和应力状态方面的调整。正应力反映了颗粒间的挤压变形,剪应力则是颗粒间相互错动的反映。图5为测量圆的范围内在桩端注浆过程中土体应力的变化情况。由图5可见,在桩端注浆过程中,土体应力在注浆前期会迅速增加,且土体正应力的变化远大于剪应力,说明在桩端注浆过程中土体颗粒位移以挤压为主;随着注浆时间的推移,土体应力增加速率逐渐降低直至稳定,其应力达到最大值。

图5 桩端注浆过程中土体应力的变化情况

4 结 论

本文根据中粗砂层桩端注浆工程实例分析以及桩端注浆颗粒流数值模拟研究,可以得出以下结论:

(1) 由工程实例分析结果可知,桩端注浆是通过提升砂层强度,从而大幅度提高灌注桩桩基的承载性能。

(2) 在桩端注浆过程中会引起土体性质的变化,土体正应力的变化远大于剪应力,说明在桩端注浆过程中土体颗粒位移以挤压为主。

(3) 在桩端注浆过程中,距离注浆点越近,土体孔隙率越大,且沿直径方向变化最为剧烈,说明桩端注浆对该区域土体的作用强烈。

(4) 注浆的浆液扩散半径会随着注浆压力的增加而增加,但当达到一定的注浆压力后,随着注浆压力的增加浆液扩散半径的增加不再明显。

(5) 桩端的注浆形式与注浆压力有关,不同的注浆压力,在中粗砂层桩端的注浆形式会发生变化,当注浆压力较小时,桩端注浆主要以渗透注浆形式为主,随着注浆压力的增大,桩端注浆会出现渗透、压密、劈裂并现的注浆形式。