28K多用途船主机滑油投油方案

贾洪军 滕晓岩

摘 要:船厂建造的28K多用途船主机采用6S40ME-B电喷主机,电喷主机控制液压油取自滑油系统,主机投油质量的优劣不仅直接影响主机的重要摩擦部件的寿命,同样也影响到燃油供给系统,因此合理的投油方案是至关重要的。该文从船厂的实际操作过程及投油效果出发,介绍了整个主机滑油系统投油前的准备工作、投油过程控制以及投油检验标准。

关键词:投油;电喷主机;多用途船

中图分类号:U664 文献标志码:A

0 引言

随着船东对大型货船节能、降低成本越来越重视,大型低速二冲程主机也越来越受到船东的青睐,使用越来越多,低速二冲程主机在船厂的建造过程中滑油系统清洗尤显重要,因此制定合理的投油方案才能保证主机的正常运行。

该方案设计适用于6S40ME-B电喷主机滑油系统的串油清洗。

目的:经过对主机滑油系统管路中管件、附件及阀件进行冲洗,以去除制造、安装过程带来的机械杂质,确保主机滑油系统的安全正常运行。

1 主机滑油系统管路清洗工艺

1.1 主机滑油管路系统清洗说明

(1)系统串油清洗应连续进行,并不时用木锤或振动器沿管线敲击管子,特别是焊接部位和弯头处,便于加速管壁污物的脱离。

(2)為了获得令人满意的流量,推荐通过滑油系统,两个油泵都在其最大容量下工作,但不高于滤器的最大容量。雷诺数应保证大于3000,使油在管路中形成紊流,提高清洗的效率。

Re=21220×Q/(V×D)

Q—排量(L/min)。

V—油的黏度(cSt) 。

D—管子的直径(mm)。

(3)为了改进清洁度,在整个清洗过程中,主机滑油分离机连续运转,通过分离机加热器来保持油是热的(40 ℃~45 ℃)。

(4)主机滑油系统串油过程中,使用主机滑油泵,泵的吸入处必须有有效的过滤保护措施以防止其损坏。所使用的油料为系统用油。

2 管路清洗前的准备工作

(1)主机滑油泵应能投入使用。

(2)所有系统的管子在上船前,所有的敞口应做好有效的封闭;在船上安装过程中,施工部门应做好监督,以防止异物、脏物等进入管路。

(3)打磨、清洗主机滑油循环舱

将主机油底壳至滑油循环舱的管路封堵,防止异物、污物进入主机滑油循环舱。打磨、清洗主机滑油循环舱,最后采用面团黏等方法将主机滑油循环舱内部处理干净,保证死角无残余物。经船东报验认可后封舱。

(4)冲洗前柴油机的清洁和准备工作(不冲洗主轴承和十字头)开始冲洗前,十分重要的是,彻底清除掉柴油机内部的颗粒(铁屑、焊接颗粒等)。

在清洗柴油机内部时,将主轴瓦、十字头瓦油孔盲死,并去除防锈油。清洁后,用260目绸布包覆十字头、主轴承与曲柄之间的间隙。

清洁必须手工用蘸有清洁液的软布进行。

应清洁机架、机座、油底壳、连杆和曲轴内部各处的肋板和壁面。

为了获得高的清洁度,清洗人员进入机内进行清洁工作时应穿胶鞋(如纤维制成的)外套常用鞋套。

必须强调柴油机内的清洁为优先考虑的事,并在滑油投油冲洗前证明柴油机内部已经清洁。

(5)根据系统原理图,检查管系的完整性及法兰接头是否正常。

(6)临时管路应在车间制作和清洗干净,然后根据管系原理图将临时管串接到系统中。

(7)为了保护泵,在串油进行前,应在主机滑油泵的吸口端设置粗滤器,在滤器中设置200目以上的滤网。

(8) 在系统管路连接完毕后,被短接的设备必须做好有效的封闭和保护,以防止脏物进入和损坏。

(9)去除2.3中主机油底壳管路的封堵物。2.1~2.8项经船东和主机服务工程师确认满意方可投油。加油后,该油作为主机润滑用油,不再换新油。

3 串洗方法

3.1 清洗顺序

为了确保通过滤器和离心分油机从外部管系中去除污物,推荐以下列步骤来进行清洗工作:

机外管系清洗,但不冲洗轴承和十字头。

机内管系清洗。

3.2 系统管路的串油清洗

3.2.1 第一阶段

机外管路清洗,但不冲洗轴承和十字头。

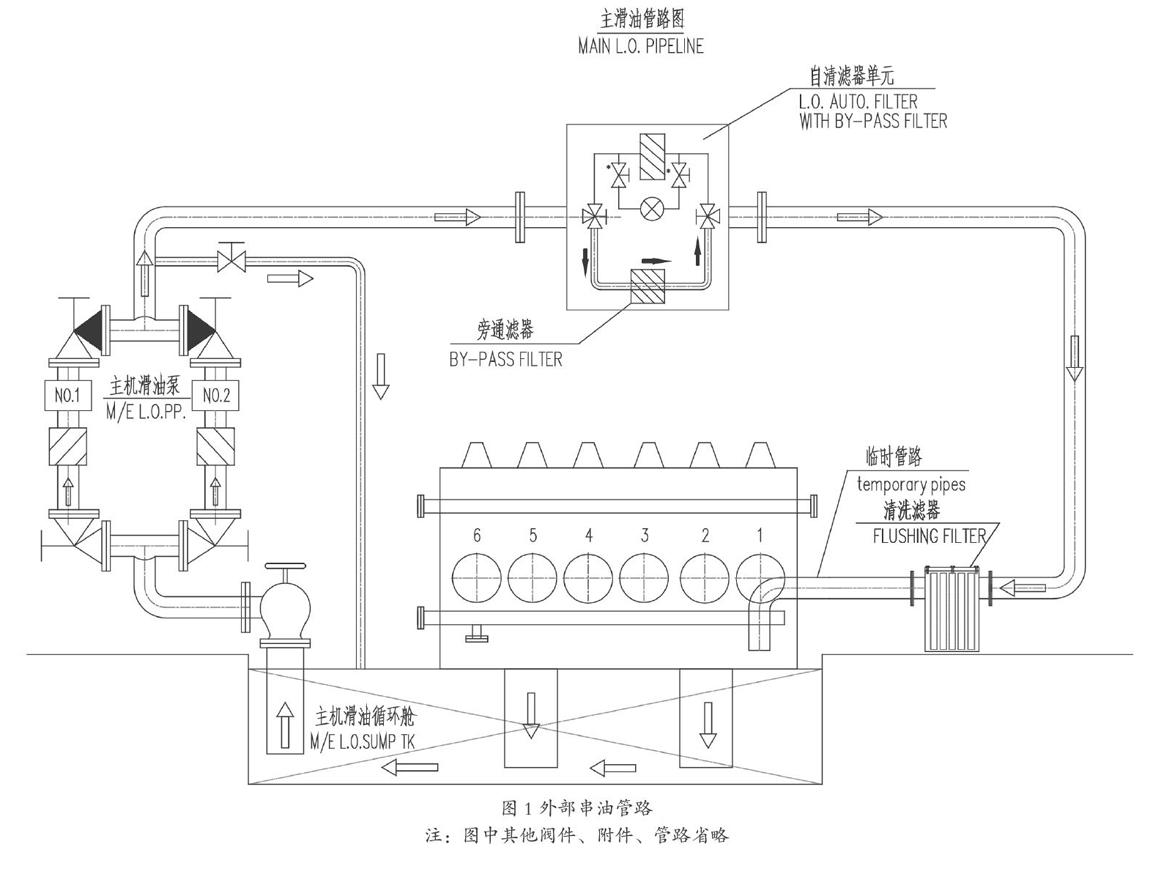

将主轴瓦、十字头瓦油孔盲死(需经主机服务工程师确认)。外部串油管路(如图1所示)由主滑油管路(通过主机油底壳与主机滑油循环舱构成完整冲洗回路)和主机滑油分油机管路组成。两部分同时串油,直至油品达到要求,并经主机服务工程师检验合格。

临时管路进主机自由端第一个防爆盖。油管进机需采用90°弯头向下,油不能冲洗十字头及连杆大端。一缸曲柄盘车至排气侧对面(左面)。

滑油自清滤器前期不参加冲洗,可通过旁通滤器(将滤芯取出)形成回路。清洗一定时间后,根据管路的清洁情况,决定何时将滑油自清滤器接入系统进行清洗。

将管路系统连接完毕,确认管路已安装完整并经密性试验提交验收。

参与投油清洗的滑油循环柜内部经人工擦拭干净,并用胶泥或面筋仔细清洁。向滑油循环柜注入适量的系统用润滑油,使用主机滑油循环泵对整个系统进行串油清洗,并排除管系中的空气。所注入的油量应保证充满管系,并且剩余在油柜中的部分能够保证冲洗工作的正常进行。在启动投油泵进行投油过程中,应随时注意该油泵运转是否保持良好。

最初24小时清洗之后,50 μm网孔的滤袋改用10 μm~25 μm甚至更小网孔的滤袋(象6 μm)。

目测滤袋,认为很干净时,再继续串油2 h,然后按照“4 检验要求”检查其清洁度,并经主机服务工程师的认可。

在外部系统连接到柴油机上之前,油介质和外部系统应通过检查包和推荐颗粒计数法进行清洁度检查。

3.2.2 第二阶段:机内管系清洗

第一阶段经主机服务工程师认可后,将系统中所有阀件、附件及管路予以连接如图2所示,恢复到正常的工作状态。使用系统的各滤器等设备,对整个系统进行循环:包括主滑油管路和主机滑油分油机管路;从主机机带活塞冷却油管末端接一临时塑料管至主机气缸油加热器出口,气缸油加热器到主机管路断开;主机内象主滑油管高压部分、推力轴承等用盲板予以盲死。需特别注意:主机具体要盲死的进出口需经主机服务工程师确认。

在滑油总管进入主机端串接临时滤器用以净化和检查冲洗油。冲洗油不应进入主机内部润滑部位。

拆开每个主轴承、活塞等的进油支管,在各个进口、出口端安装盲法兰,并经主机服务工程师确认。将盲法兰编号并且由专人负责安装和拆卸,采用飞溅式泄放。冲洗油通过主机油底壳管路回到主机滑油循环舱。冲洗油不应进入主机内部各轴承的润滑部位。清洗一定的时间,经主机服务工程师认可,按“4 检验要求”进行。

在准备工作完成后、在船东确认的情况下,开关相应的阀,起动主机滑油循环泵,排出系统中的空气,对整个系统进行清洗。

要定期取油样进行化验以确定串油清洗的时间。

目测滤袋,认为干净时, 取油样进行化验。

当油样化验很干净时,再继续串油2小时,当清洁程度稳定不变时,在船东在场的情况下,取油样(油样的取出原则:在滤器的吸入侧)。取样滑油随船东和主机服务工程师一起送至检验部门检验(在实验室化验期间,应通知船东或主机服务工程师在场)。待化验结果经主机服务工程师和船东认可后,主滑油系统管路清洗结束。

4 检验要求

油样在实验室化验后,其清洁程度满足ISO 4406级别≤19/15范围之内,系统管路的串油清洗可以被接受和认可。

参考文献

[1]汪行,刘锋.大型集装箱船舶的滑油系统设计与动态建模[J].舰船科学技术,2019(4):54-58 .