新型免烧高比表面积粉煤灰陶粒的制备试验研究

谢士兵,李 猛,王友成

(山东华泰纸业股份有限公司,山东 东营 257000)

本文研究的粉煤灰是山东华泰纸业股份有限公司配套热电厂在燃烧煤炭过程中产生的固体残渣[1]。就当今世界来看,火力发电作为电力工业中常规的一部分,尽管比重有下降的趋势,但是所占份额仍然相当巨大,这说明粉煤灰的总产生量仍然是一个巨大的数字[2]。截至目前,全世界燃煤灰渣的排放量已经超过6.5 亿t,粉煤灰占总量的5/6、粗灰占总量的1/6。根据相关文献,2025年全世界燃煤灰渣总量将达8 亿t[3]。当前,怎样综合利用粉煤灰已经成为我国面临的一个重大问题。

陶粒是一种轻质集料,可用于生产陶粒砌块等轻质墙体材料或作为水处理BAF 用滤料。传统陶粒生产以烧结法为主,此法存在投资大、能耗较高、成本较高等缺点,而新型免烧陶粒可采用自然养护或蒸汽养护,工艺简单,成本较低,投资较小,具有较好的应用前景。为加快生产过程,本试验采用蒸汽养护的方式,对免烧高比表面积粉煤灰陶粒的制备进行研究。

1 试验原料与方法

1.1 原料

1.1.1 粉煤灰

本试验采用山东华泰纸业股份有限公司热电产生的粉煤灰作为主要材料。其手感细腻,颗粒度较细,无需进行破碎,潜水硬性较好,化学组成如表1所示。

表1 粉煤灰的化学组成

1.1.2 水泥

本试验选用山水水泥厂生产的普通硅酸盐425 号水泥,成分如表2所示。

表2 水泥的成分

1.1.3 激发剂

本试验所用的激发剂包括生石灰、石膏,按1:1的比例进行混合。激发剂既可激发粉煤灰潜在活性,又可使粉煤灰容易成球。

1.1.4 黏结剂

本试验以水玻璃作为黏结剂。根据特性,水玻璃分为硅酸钠水玻璃(Na2O·nSiO2)、硅酸钾水玻璃(K2O·nSiO2)两类。本试验主要从降低成本的方面考虑,试验所用的黏结剂为价格低廉的硅酸钠水玻璃。本试验添加黏结剂的主要目的是改善研制陶粒的可塑性,增强成品陶粒的抗压强度等理化指标。

1.1.5 轻质材料(膨胀珍珠岩)

珍珠岩具有成本低、体质轻、空隙多、强度高等优势,在各个行业得到广泛的应用。珍珠岩粉越细,粉料越易成球,但用量不宜过多,否则难以黏结。

1.1.6 有机高分子成孔剂

本试验采用的有机高分子成孔剂为灰色粉粒状结构,颗粒度细,颗粒直径约≤3.2 μm。高分子成孔剂的主要作用是提高自制陶粒陶粒的比表面积、孔隙率等,同时使陶粒的孔隙结相对均匀,最重要的目的是最大限度地增加研发陶粒的比表面积,使其更容易作为生物填料进行使用。

1.2 试验设备

试验需要使用以下设备:WKY700 颗粒成球机;NOVA1000F 比表面积测定仪,美国康塔产;HITACHIS-3500N 扫描电镜,日本日立产;LDZX-40CI 自动电热压力蒸汽灭菌器,上海申囊产;DGG-9140D 恒温干燥箱,上海森信产。

1.3 试验方法与工艺流程

以前试验已确定主要材料的最佳添加量为:粉煤灰70%、水泥11%、水玻璃9%。为了确定自制陶粒原料的最佳配方,相同条件下,对激发剂(生石灰、石膏)作为A 材料、轻质材料(膨胀珍珠岩)作为B材料、有机高分子成孔剂作为C 材料进行正交试验。下面以三种材料作为因数,进行三水平三因素L9(33)的正交试验。

首先按不同的配比称取原料,用搅拌器搅拌充分,用挤压成型机将配比好的原料挤压成颗粒直径约2.5 mm 的颗粒。然后将成型颗粒倒入成球机中成球,在用成球机成球的过程中再按比例加入硅酸钠水玻璃和其余原料,直至自制陶粒有少量粉末掉落,再按比例加入硅酸钠水玻璃和其余原料,如此重复以上操作步骤,直至陶粒直径为6~8 mm,成球结束。由于粉煤灰早期强度低,为了使陶粒的强度尽早达到要求,首先将成型陶粒在室温(约25℃)下放置1.5 h 进行自然硬化,再将陶粒放入110℃下烘箱内,烘1.5 h,最后放入压力蒸汽灭菌器内,采用100℃恒温养护自制陶粒8 h,最终得到颗粒直径为5~8 mm 的成品陶粒。

2 结果与分析

2.1 正交试验

正交试验结果如表3所示。

表3 正交试验结果

从表3 可看出,粉煤灰陶粒最佳试验条件为A2B2C2。由此可知,自制陶粒的最佳原料配比为:粉煤灰70%,水泥11%,激发剂为9%,轻质材料8%,有机高分子成孔剂2%。另外,每l00 g 原料用水30 mL, 水玻璃8 g。从极差R分析中可以看出,对粉煤灰陶粒比表面积的影响大小排序为:有机高分子成孔剂的添加量>激发剂的添加量>轻质材料的添 加量。

2.2 蒸汽恒温养护时间的确定

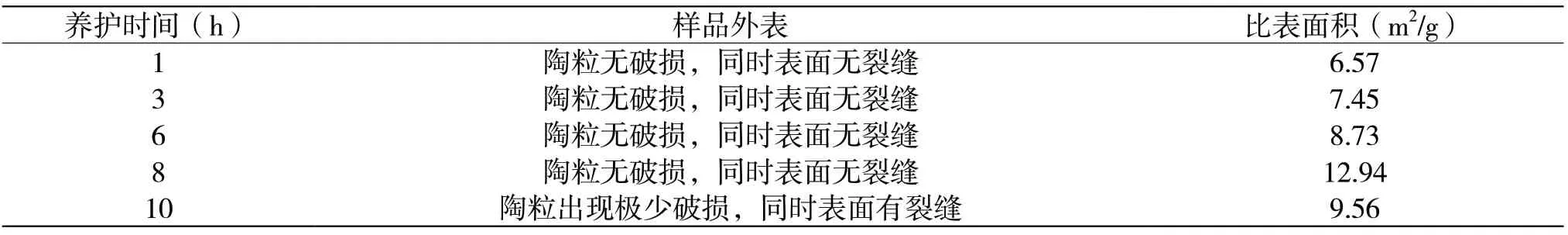

本试验陶粒的制备以蒸汽养护作为后期养护的方式。蒸汽恒温养护对比试验如表4所示。

由表4 可知,陶粒养护采用蒸汽恒温养护时,最佳养护时间为8 h。蒸汽养护养护10 h 时,自制陶粒出现极少破损,同时表面有裂缝。养护8 h 后,蒸养自制陶粒的强度基本上随着时间的增加而降低。

表4 蒸汽恒温养护时间对比试验

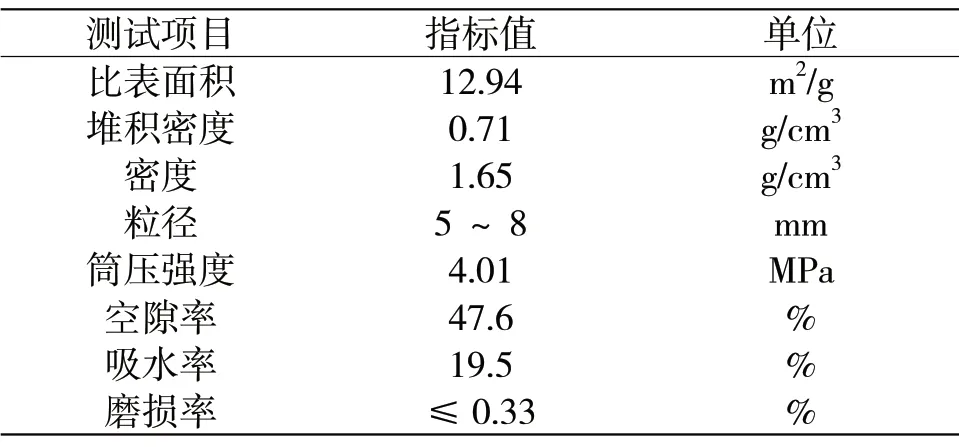

2.3 陶粒理化性能的测定

通过试验选型后,再进行进行3 次性能试验,取其平均值。测定自制粉煤灰陶粒的各项理化性能指标,检测结果如表5所示。

表5 自制粉煤陶粒的性能指标

2.4 自制陶粒与相关标准的主要技术性能对比

通过检测对比可知,自制陶粒测试值与《轻集料及其试验方法 第1 部分 轻集料》(GB/T 17431.1-2010)的对比情况如表6所示。

通过比较发现,自制粉煤灰陶粒的各项指标均已达到《轻集料及其试验方法 第1 部分 轻集料》(GB/T 17431.1-2010)的要求,符合使用标准。

2.5 自制陶料表观结果的测定

通过自制陶粒SEM 照片观察,其表面凹凸有制,并且有很多比较大的坑洼;内部空隙比较发达,基本为小孔、中孔结构,大孔比较少。通过表面及内部电镜照片可知,该陶粒表面极其粗糙,表面及内部有众多微孔通道,非常适合用作污水处理BAF 系统生物填料。

表6 自制陶粒测试结果的对比

3 结论

自制陶粒各原材料的最优配比为:粉煤灰70%, 水泥11%,生石灰和石膏为9%,膨胀珍珠岩8%,有机高分子成孔剂2%,同时,成型陶粒最佳用水比为10:3,水玻璃用量为100:8。对自制陶粒的比表面积影响大小排序为:有机高分子成孔剂>激发剂>轻质材料。实验室制备陶粒的最佳工艺条件为:首先将成型陶粒在室温,约25℃,放置1.5 h 进行自然硬化,再将陶粒放入110℃下烘箱内,烘1.5 h,最后放入压力蒸汽灭菌器内,采用100℃恒温养护自制陶粒8 h。对成型陶粒理化性能指标进行检测,自制陶粒检测的指标为:比表面积12.94 m2/g,堆积密度 0.71 g/cm3,吸水率19.5%,抗压强度4.01 MPa,各项指标均符合《轻集料及其试验方法 第1 部分 轻集料》(GB/T 17431.1-2010)中关于粉煤灰陶粒的规定。

通过对自制粉煤灰陶粒外观和微观结构的观测可知,其表面凹凸有制,并且有很多比较大的坑洼;内部空隙比较发达,基本为小孔、中孔结构,大孔比较少。试验制备的自制粉煤灰陶粒具有比表面积较高、质地轻、强度高、制作简单等特点,是良好的水处理材料,并成功用于山东华泰纸业股份有限公司污水处理厂,取得良好的使用效果,达到了变废为宝的目的。