整车厂冲压车间的规划设计研究(上)

文/韩明,邢晓威,牛文正·中汽研汽车工业工程(天津)有限公司

冲压是整车厂四大工艺中的第一个生产工艺。传统整车厂的冲压车间主要负责整车的大型外覆盖件及内板件的生产,主要包括A类件和B 类件,例如侧围内外板、门盖内外板、发动机舱内外板、地板等等。冲压车间规划的功能分区主要包括了冲压生产区、板材存放区、模具存放区、模具维修区、检具存放区、端拾器存放区、辅助房间等。

冲压车间工艺规划要充分考虑到产品类型、自制件种类及数量、功能分区需求、设备选型等多方面因素。冲压车间的工艺规划是否合理不仅直接影响到项目建成投产后的生产效率和项目投资,并且对后期运行中的生产成本和产品质量起决定性作用。本文以某整车厂冲压车间的规划设计为例,总结了冲压车间工艺规划的思路。

冲压生产线分类

目前传统的整车厂冲压车间的冲压生产线全部为连线布置,单线压机的数量需结合冲压件的成形工艺及模具方案来确定,冲压件成形工序越少则单线压机数越少,工艺设备投资越低。在工艺规划时选用的冲压线类型主要有4 大类,具体如下:

⑴手工冲压线。在国内汽车工业起步阶段,整车厂大量采用了手工冲压线,该类型的冲压线通常由4 ~6 台压机(油压机或者机械压力机)构成,压机设置左右移动工作台(或前后移动工作台),换模方式为人工换模。各台油压机间的零件传输采用人工+皮带输送机辅助的输送方式,生产线前端及尾端均采用人工上下料。废料输送采用废料框定期转运或者废料线集中外运的方式。

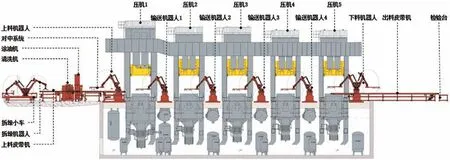

⑵机器人冲压线。该类型冲压线通常由4 ~6 台压机(油压机或机械压力机)构成,压机设置左右移出工作台,可实现自动换模、自动更换端拾器,可有效缩短换模及模具调整时间。生产线前段配置机器人自动拆垛系统、板料自动清洗系统、板料自动涂油系统、板料自动对中系统,各台压机间的零件传输采用6 轴或7 轴机器人输送。线尾配置下料机器人、出料皮带机、检查台和照明系统,用于冲压板料的人工辅助检查,如图1 所示。

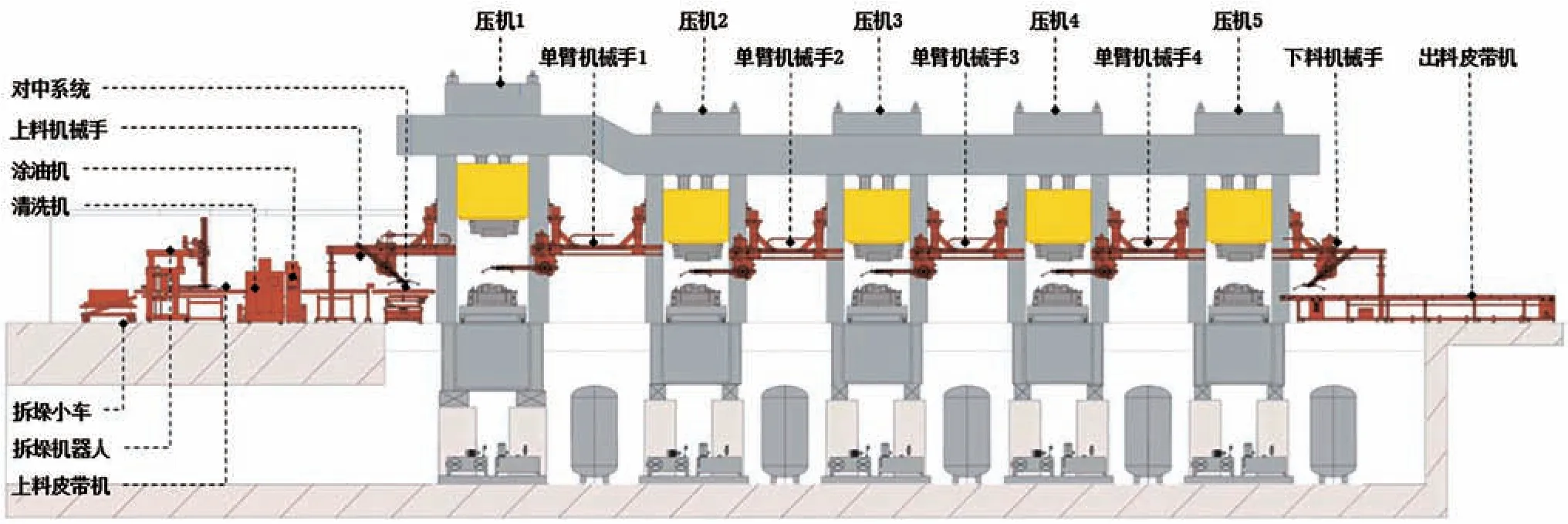

⑶单臂机械手冲压线如图2 所示。该类型冲压线通常由4 ~5 台机械压力机构成,每台压机设置左右移出工作台,可实现自动换模、自动更换端拾器,可有效缩短换模及模具调整时间。生产线前段配置机械手自动拆垛系统、板料自动清洗系统、板料自动涂油系统、板料自动对中系统,各台压机间的零件传输采用单臂机械手输送。线尾配置下料机械手、出料皮带机、检查台和照明系统,用于冲压板料的人工辅助检查。单臂机械手系统通常吊挂在机械压力机上,系统可实现断续或连续运行。

图1 机器人冲压线

图2 单臂机械手冲压线

⑷双臂伺服机械线如图3 所示。该类型冲压线通常由4 ~5 台机械压力机构成,每台压机设置左右移出工作台,可实现自动换模、自动更换端拾器,可有效缩短换模及模具调整时间。生产线前段配置机械手自动拆垛系统、板料自动清洗系统、板料自动涂油系统、板料自动对中系统,各台压机间的零件传输采用双臂机械手输送。线尾配置下料机械手、出料皮带机、检查台和照明系统,用于冲压板料的人工辅助检查。双臂机械手系统通常安装在设备基础上,相对于单臂机械手系统速度更快、稳定性更高,系统可实现连续运行。伺服压机用伺服电机代替了传统机械压机的变频电机+飞轮+离合制动器的复杂结构,传动结构简单,便于维护,降低了电气系统复杂性,且配置能量回馈功能,可将制动能量直接回馈至电网中,降低了后期运行费用。

每个类别的冲压线均具有不同的特点,具体特性详见表1。

图3 双臂机械手冲压线

表1 冲压线特性表

冲压车间工艺规划实例

车间任务

该项目冲压车间主要承担白车身的大型覆盖件、内板件的生产任务,包括原材料的准备、冲压、成品件存放、模具存放和冲压废料的集中处理工作,并负责冲压模具的维修和设备的日常维护工作。

设计原则

⑴成品冲压件的质量须满足相关质量要求。

⑵冲压车间功能分区包含下料备料区、板料存放区、冲压生产区、模具维修区、模具存放区、废料间及车间辅房等。

⑶工艺设备选型立足国内品牌,要求该车间工艺设备自动化程度高、柔性化程度高,能适应多品种车型及产品更新的需求。选用的设备要求制造精良、可靠性高,售后服务好,性价比高,低噪声、节能高效,满足环境保护的要求。

⑷冲压车间主要承担大型覆盖件、内板件等23种冲压件的生产任务,全年双班生产24 万台套,共计552 万件,其余冲压件全部外协生产。

⑸冲压废料采用地下输送方式,用废料输送带运输至废料间,散料用汽车运走,废料输送线配置钢铝废料分别输送的功能。

⑹工艺布置合理高效,各功能分区有机结合,物流顺畅。

⑺车间内设置桥式起重机及无轨电动平车,板料转运利用叉车,模具转运利用起重机及无轨电动平车。

⑻工艺规划及设备选用满足环保法规及职业卫生安全等要求。

《整车厂冲压车间的规划设计研究》(下)见《锻造与冲压》2019 年第20 期