超高层建筑工业化施工技术

汪继华

(深圳市万科发展有限公司)

1 引言

新型建筑工业化是利用工业大规模生产的方式,通过技术和管理方法,为生产过程中的各个阶段的建筑产品生产要素进行整合和系统集成,通过不同的建筑系统、建筑设计标准化、零部件工厂生产、现场施工机械化、科学组织管理,提高生产效率,保证施工质量,延长建筑物寿命。预制结构施工技术是实现产业化的基本途径,随着越来越多的试验项目,不同的预制结构体系得到了广泛的应用,相应的建筑设计程序和施工规范仍然不完善。对于不同的预制结构体系,在建筑技术方面做更多的研究和实践至关重要,也是新建筑工业化广泛推广的根本保证。

2 工程概况

万科星城项目占地12万m2,总建筑面积92万m2,分为六个地块,其中02、03、04地块住宅塔楼全部采用装配式建筑,共计19栋塔楼,一楼为商业裙楼,二楼为架空休闲,三层开始为标准层,共计3337套房,只采用五种标准户型,通过不同的排列组合形成楼形,户型平面规整,采用统一模数协调尺寸,基本单元采用3M模数设计,符合现行国家标准《建筑模数协调标准》的要求,结构主要墙体保证规整对齐,使结构更加合理,同时减少预制构件转折。根据万科“5+2”体系的要求,项目全面应用了铝合金模板、爬架、装配式内隔墙、全现浇外墙、装配式装修、穿插提效等施工技术,并从设计、施工阶段全面应用了BIM技术、数字工程系统,提高效率、提高质量、减少人工及手工依赖、减少消耗及排放,实现了“两提两减”。

3 超高层建筑工业化的特点

3.1 外立面施工工程量较低

图1 预制构件反打效果图

图2 预制构件预埋窗框

超高层建筑产业化施工,可实现立面工程在一个工厂的制作过程中全部或部分完成,包括立面反打效果(见图1)、预埋窗框(见图2)等,从而可以减少立面工程,提高世纪年代所有材料的利用率。同时,促进建筑材料的回收利用。

3.2 减少劳动力的使用

高层建筑在工业应用过程中最重要的特点是能减少对劳动力的依赖,施工过程中标准化程度高,工人操作有规律且重复性的施工动作,对机械的依赖性相对较大,无论是PC构件、装配式内墙板,还是爬架、铝合金模板、装配式装修等,劳动力的建设资金基本上是职工的机械操作能力,能减少管理费用,降低施工难度,从而减少安全隐患的发生。

3.3 对构件固定精度要求高

在预制建筑中,每个组成部分都与整个建筑的安全有关,预制构件生产过程中需要全方位进行把控生产质量,增加过程管控(见图3),从而避免累计误差导致整体建筑的质量风险,应确保连接的每个组成部分都符合设计要求[1]。在混凝土施工方法的施工控制中,需要提前对PC构件安装进行交底(见图4),保证施工操作准确无误,所有施工面不存在安全隐患。

3.4 堆放量较大

超高层建筑在建筑过程中对建筑材料和构件的需求量很大,因此一般建筑施工现场会堆放更多的建筑材料,特别是预制,由于预制件数量众多,体积比较大,所以叠晕是非常大的。要对施工现场进行科学合理的规划,以及考虑组件堆放位置,以方便施工,保证安全。

图3 PC模具及隐蔽验收

图4 现场安装交底

4 构建拆分工艺

在制造结构的过程中,对于部件的应用以及设计和安装工作具有重要意义。在设计建筑时,小规模建筑中存在任何误差,否则后期工程项目没有质量保证。在通常情况下,施工图由设计单元设计,并且执行组装工作的单元经受初始设计图的第二深化修改,然后分割某个部件。对于结构构件的分裂,应根据相同类型的模型进行相同规则的分割。轴承和非负载部件是分开的。在连接过程中,通常选择组件的节点以较小的力连接,因此操作的目的简单方便。其次,优化相同类型的组件以减少高质量的组件数量。组件的分裂是一种集成的集成技术。小型施工只需要考虑施工,结构,水电等施工因素,同时还要满足模具,生产,运输和安装所在的施工环境要求。例如在某建筑物的墙体结构的建筑和分裂中,它将分为楼板、层压阳台板、楼梯板以及装饰板等,重新连接其整体结构是组件的作用分裂。

5 预制构件安装工艺分析

在安装组件之前复核现场预留钢筋定位,保证构件安装可行性,需要搭设支撑的构件,必须是科学设计的支撑组件框架体,并且框架体支撑组件一般是建筑物上使用铝合金杆梁。第一框架刚度和支撑组件的稳定性必须符合标准,包括临时支撑间距不超过1.75m,尽可能同时与墙体,梁柱距离尽可能不超过0.4m,还要注意连续支撑层必须大于两层。在吊装前应结合现场的实际情况确定正确的吊索,按慢速和快速和缓慢的提升方式。

6 拼缝与防水的施工工艺

在建筑施工的过程中,仍然存在许多问题,最重要的是渗漏问题,所以需要做好防水渗漏工作。外墙板的共同缝有两个水平缝和垂直缝,联合接缝的质量直接影响到外墙的防水效果。当然,它并不足以保证效果,还需要使用到防水材料,图5为pc构件水平缝防水做法示意图。在当今社会,人们对生活的要求越来越高,完美的防水措施是满足人们喜欢建筑的基本条件,也只有这样才能真正保证建筑的质量。

7 节点处的钢筋连接工艺分析

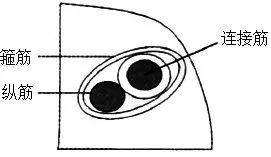

7.1 核心箍筋施工分析

钢筋的梁柱节点较密,受钢筋绑扎的影响,应先安装到梁板上,再绑在马镫上。等到全部安装完成后,再安装到整个梁上。在钢筋材料下放的过程中,如有必要,可适当增加同一短型钢箍筋的根数和水平度。安装前,可在梁钢骨架的整组直接插入柱中的纵向钢筋,在梁的纵向钢筋位置绑扎后,即可在梁钢骨架安装完成后,整体框架梁和节点可下降,可有效避免变形和开孔的发生。

7.2 钢筋连接

组合整体结构的连接过程可以在很大程度上保证接头和接头的刚度和承载能力,同时远远超过这些方面的现浇结构,整体性能也高于现浇结构[2]。水平和垂直构件的接头可以通过焊接、间接研磨或加强套管灌浆的方式来连接。通过插入预留的金属浆料锚管浆料进行连接,对灌浆质量、浆料锚管的保持和位置的要求相对较高。虽然预留金属波纹管锚固连接的施工成本较低,但它也可以有效地保证施工质量。当构造具有相对大直径的钢结构时,滚动螺纹技术可用于有效构造,如图6所示。

图5 pc构件水平缝防水做法示意

图6 滚压螺纹钢筋连接示意图

8 装配式结构集成工艺分析

与现浇混凝土结构相比,最大的优点是工厂化。许多工艺的结构化是在工厂集成生产,然后直接在施工现场进行喷湿后操作,它可以减少和简化操作过程,从而提高了效率,降低能耗,工业化水平和预制装配效率大大提高。

9 结语

综上所述,预制装配式建筑的发展已成为必然趋势。逐步扩大产品的应用范围,获得更多的识别是当前最应该需要解决的问题。现实经验证明,这种结构在施工过程中,技术是可行的,可以满足相关要求的建筑结构,其具备工业生产优势,能够缩短工期和获得良好的环境效益。面对新建筑工业化建设标准化的要求,组装集成施工技术将不断丰富以满足快速增长的社会需求。