基于红外成像的金属表面缺陷视觉检测方法研究

刘 玮

(河钢股份有限公司承德分公司,河北 承德 067000)

随着经济社会的不断发展,制造工业对于金属材料的要求越来越严苛。金属零件质量的好坏会对工业设备的性能产生重要影响。目前,很多大型设备故障和安全事故都是由于有缺陷的金属零件没有被及时检测和修复。在机械设备的使用过程中,设备的金属表面不可避免会产生孔洞、裂痕和凹陷,这些缺陷会影响整个设备的正常运行,威胁着生产安全。因而,对于机械设备金属表面的缺陷检测具有重要意义。近年来,随着涡流、红外线、超声波等技术方法的应用为金属材料的无损检测提供了技术支持。但目前常用无损检测技术具有一定局限性,大多适用于检测材料的内部缺陷,由于缺乏定量分析,对金属表面的检测存在明显不足。

红外热成像检测技术在热传导理论的基础上,通过采集金属材料表面的红外热辐射,对采集到图像和信号进行处理,实现对物体的缺陷位置进行定位。红外线的波长在微波和可见光之间,相比于自然光具有很强的热效应,红外热成像检测技术一般使用3μm~5μm和8μm~14μm两个频段的红外线,通过相应的设备能够显示和分析红外线的辐射量,检测热量在金属材料中的传递情况,从而确定金属物件的缺陷情况。当物体存在表面缺陷时会在物体内部形成“热点”高温区或者“冷点”低温区。分析不同温度分布情况就可以确定缺陷位置。

作为新兴的无损检测技术,红外热成像无损检测技术具有快速实时、大面积、非接触、无污染远距离检测等优点,为金属零件表面缺陷检测提供了行之有效的技术手段。

1 红外热成像金属缺陷检测方法

1.1 红外热成像检测方法总体设计

设计的金属表面缺陷检测方法由图像获取模块、预处理模块、缺陷分割模块以及缺陷分类模块组成。在热成像CCD摄像机上配置滤光片,通过红外光的照射从而获取金属表面的红外热成像图。通过视频采集卡将CCD摄像机获取的图像信息转化为数字信号,在中央处理器中进行存储和运算处理,并将结果在显示终端输出。红外光源的参数会直接影响红外检测方法的检测效果。针对不同金属对象应选择不同的红外光源以及不同的照明方式。明域光多用于检测反射光,暗域光一般检测散射光[1]。

1.2 红外热成像金属表面缺陷检测方法

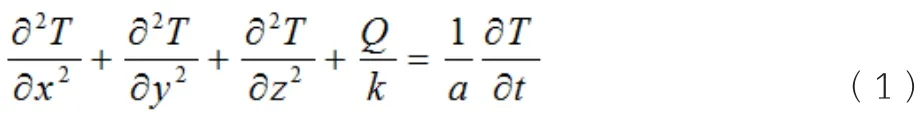

由于金属材料存在缺陷,温度分布不均匀从而产生热传导。热传导不是稳态过程,方法建模中一般将材料设为均匀同形体。由于热辐射的能量损耗约占总能量的4%,热对流的能量损耗约占总能量的4%,一般在实验中忽略其对边界条件的影响。根据热传导理论,建立三维理论模型:

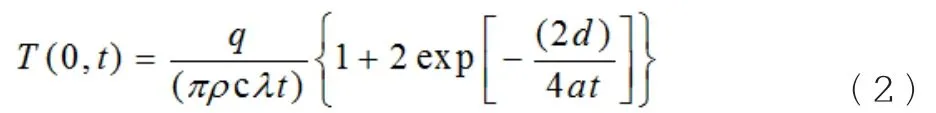

T为三维场的场变量,α=k/λc为导温系数,λ为导热系数,C为比热容,Q为内部热源[2]。该同性导热微分方程表明导入物体的能量和物体内部内源的能量之和未物体温度升高所需要的总能量。在推导大面积平板金属物体时,可以将上述理论模型表示为:

在三维热传导模型的基础上,理论分析确定了在边界条件下绝热处理具有可行性,在模型中某时刻温度分布情况可以作为红外热成像检测无损检测方法的近似解法。

1.3 ANSYS有限元仿真热分析

ANSYS有限元仿真热分析有稳态和瞬态两种模式,一般分建模、加载、处理三个步骤。在预处理过程中需要确定模块类型并设置实常数,划分网格,创建金属材料的几何模型。在加载过程中需要定义热分析类型,确定对应选项,从而确定模型的初始化条件。处理主要指热分析后对结果的确定和输出处理[3]。

本设计的ANSYS有限元仿真热分析以铝板作为检测对象,设定初始温度为21℃,定义铝板表面为对流换热条件,系数为12。在ANSYS中建立实体模型,模拟实际中金属零件表面的空洞、凹陷,预设不同大小和深度的缺陷。施加21℃温度载荷,模拟铝板升温、降温过程。第一步加载在铝板缺陷表面施加热流强度500w,红外辐射灯功率240W,持续加热25min。第二部加载在铝板正反两面以及缺陷处施加空气对流,施加时间10min,热系数设为10。

2 实验结果与仿真分析

设置两组变量对照实验,实验1设置缺陷尺寸分别为孔深9mm和3mm,孔径分别为7mm、5mm、4.5mm、2.4mm,孔洞中心保持间距32mm。实验2设置缺陷孔径为8mm和2.8mm,孔深分别为8mm、6mm、4mm和3mm,孔洞中心间距保持30mm。

在保持施加外界条件相同的情况下,采用Hotelling T2统计法对铝板温度云图样本集进行结果分析。设缺陷云图的总体均值矩阵和T2统计量为特征向量,采用一对一分类法和BRF函数运算公式,得出判别率C的参数和。在实验中设置变化参数r=[2-5,2-4,2…212],C=[2-12,2-11,2-10…23],(C,r)值设为运算精度。Hotelling T2统计法识别率高达94.11%。温度云图样本集正确识别率见表1所示[4]。

表1 温度云图样本集正确识别率

对模拟结果进行分析可得:在实验铝板的降温过程中,有缺陷的部位显著高于无缺陷的部位的表面温度。这一结果主要因为金属材料缺陷处阻碍了热传导过程,导致缺陷区的温度高于正常热传导区域的温度。在孔深一定的情况下,温度与缺失面积成反比,即孔径越大,热量的扩散越快,温度越低,使得缺陷越容易检测出。在孔径一定的情况下,温度与缺陷孔深成正比。孔深越大,金属表面热量扩散的速度越慢[5]。

3 结语

利用红外成像技术,设计了一种对金属材料表面缺陷检测和评估的方法,通过运用ANSYS软件进行有限元传热分析,以铝板为研究对象,探究了不同孔径和孔深的缺陷热传导和温度变化情况,总结了红外成像技术在检测金属表面缺陷的有效性。设计尚处在试验阶段,在确定缺陷具体空间位置上有一定的局限性。随着未来技术的发展,红外成像技术在金属表面缺陷检测领域的应用会日趋成熟。