超临界二氧化碳光聚合制备可交联含氟聚合物颗粒及应用

李星洲, 侯尊岩, 何 勇

(北京化工大学 材料科学与工程学院, 北京 100029)

由于氟元素的强电负性、高C—F键能(540 kJ/mol) 、小范德华半径,以及氟对碳链的屏蔽作用,使得含氟聚合物具有优越的热稳定性、耐候性和化学惰性[1-4],以及独特的低表面自由能、低摩擦系数、低折射率、低介电常数和低功耗因数等性质,并且含氟聚合物的低表面能和低摩擦系数又使之具有突出的憎水憎油和抗粘附特性[5]。而可聚合的含氟低聚物可以通过光聚合技术来绿色制备低表面张力、高稳定性和高透明性保护材料,其应用前景也受到研究者和工业界的关注。

但是含氟低聚物的缺陷也是明显的,就是与其他化合物之间的相容性很差[6]。虽然我们通过控制含氟基团的含量和降低低聚物分子量实现了高相容性含氟低聚物[7],但是其含氟链节的比例基本不能超过10%,更高的氟含量还是会导致相分离,高度氟化的聚合物只有氟化溶剂和超临界二氧化碳才能溶解[8]。

超临界二氧化碳光聚合是一种将超临界二氧化碳作为绿色无残留的聚合物分散体系,通过光聚合技术来制备聚合物颗粒的新方法[9]。我们虽已成功实现了丙烯酸酯单体超临界二氧化碳光聚合[10],但是这种方法一般需添加含氟助剂来提高单体在超临界二氧化碳中的分散稳定性[11-13]。结合含氟低聚物的溶解性特点和超临界二氧化碳光聚合的分散体系需求,本文将用含氟低聚物,通过超临界二氧化碳光聚合的方法,制备可以进一步进行光引发交联的聚合物颗粒,并将其作为增强相,加入丙烯酸酯单体光聚合体系中,以期进一步提高材料的交联程度,并提高固化材料的表面性能、吸水性能和热稳定性。

1 实验部分

1.1 试剂与仪器

丙烯酸六氟丁酯(HFBA),化学纯,哈尔滨雪佳氟硅化学有限公司;丙烯酸-β-羟乙酯(HEA),分析纯,上海阿拉丁生化科技有限公司;丙烯酸丁酯(BA),分析纯,北京化学试剂厂;偶氮二异丁腈(AIBN),分析纯,天津希恩思生化科技有限公司;正十二硫醇(NDM),分析纯,国药集团化学试剂有限公司;1,4-二氧六环,分析纯,北京化学试剂厂;丙烯酰氯(AC),分析纯,天津希恩思生化科技有限公司;三乙胺(TEA),分析纯,国药集团化学试剂有限公司;氯化钠(NaCl),分析纯,北京化学试剂厂; 2,4,6-三甲基苯甲酰基-二苯基氧化膦(TPO),分析纯,常州华泰化学股份有限公司;二氯甲烷(DCM),分析纯,北京化学试剂厂;二氧化碳(CO2),高纯,北京巨明城气体设备公司; BYK-Ceraflour 969(969),化学纯,德国毕克化学有限公司;二缩三丙二醇二丙烯酸酯(TPGDA), 化学纯,江苏三木集团。

1.2 制备含氟低聚物

含氟二元聚丙烯酸酯丙烯酸酯(FBPAA)合成按照Liu等[7]文献中的步骤进行,分别称取设定量的丙烯酸六氟丁酯(HFBA)、丙烯酸-β-羟乙酯(HEA)、偶氮二异丁腈(AIBN)和正十二硫醇(NDM) ,溶于1,4-二氧六环,其中AIBN作为引发剂,而NDM作为链转移剂,升温至75 ℃,然后将AIBN的1,4-二氧六环溶液缓慢滴加到反应体系中,滴加结束后将温度升至90 ℃,当红外光谱中丙烯酸酯双键特征吸收峰消失,即停止反应。反应体系在正己烷中沉淀、洗涤,50 ℃真空干燥24 h,得到透明粘稠产物FBPA。将FBPA溶解在乙酸乙酯中,加入与丙烯酰氯等摩尔的三乙胺,在冰浴、氮气保护的搅拌下,滴加丙烯酰氯,滴加结束后,继续反应2 h,得到乳白色悬浊液。旋蒸除去乙酸乙酯溶剂,再加入二氯甲烷溶解,用饱和NaCl溶液洗涤3次,无水硫酸钠除水、旋蒸,真空干燥后得到产物FBPAA。含氟三元聚丙烯酸酯丙烯酸酯(FTPAA)的合成步骤与FBPAA一样。按照表1的原料配比,制备一系列具有不同分子量、含氟量、双键含量的多组含氟低聚物。

表1 含氟低聚物原料配方

1.3 超临界二氧化碳光聚合

通过超临界光聚合的方法制备含氟颗粒,合成工艺参考孟准等[10]的文献,具体方法为:将二氧化碳经过净化器除去其中的氧气,再经冷凝器将二氧化碳的温度降至-2 ℃,之后,将二氧化碳导入反应器中,使反应器中的平衡压力为8.5 MPa,平衡温度为35 ℃。以10 mL/min的速度将二氧化碳持续打入釜内并达到预设压力,最终达到超临界二氧化碳状态。光聚合制粒过程保持主泵正常运行,同时将溶有低聚物与光引发剂TPO的溶液以1 mL/min的速度通过喷嘴压入高压反应釜,在二氧化碳作用下被分散为微小液滴。喷射的过程通过反应釜侧面的透光窗口持续施以紫外光照,含氟交联颗粒最终沉淀出来。将反应釜中所得产物加入过量二氯甲烷之中,离心洗涤3次,30 ℃真空干燥24 h得到白色粉末。

1.4 光固化材料制备方法

选择双官能度光聚合单体TPGDA为基体材料,TPO为光引发剂,含氟低聚物、969含氟蜡粉以及上一步制备的不同含氟量和粒径分布的含氟颗粒为添加剂。将各组配方以60 Hz的频率超声30 min,使添加剂与TPGDA混合均匀,然后倒入硅橡胶模板中,在380~420 nm波长的LED面光源照射下,以30 mW/cm2的辐射强度固化5 min,得到固化样条。

1.5 仪器与测试

采用美国红外光谱仪(IS-5,Thermo,美国)对低聚物制备和聚合过程进行监测,具体测试方法:对于液体样品,用毛细管蘸取少量待测样品涂抹在溴化钾盐片上,挥发溶剂后形成微米级均匀薄膜;对于固体颗粒,取少量颗粒与溴化钾粉末研磨压片,500~4000 cm-1范围扫描32次。采用X射线光电子能谱仪(XPS,Escalab 250,Thermo Electron,美国)对含氟低聚物进行C、F、O元素的含量分析,方法为配制含1%(质量分数)1173光引发剂的低聚物溶液,在玻璃片表面涂膜并进行固化,然后对固化膜进行测试。采用扫描电子显微镜(S-4700,Hitachi,日本)对材料表面及断面形貌进行观察,用毛细管蘸取微量样品均匀涂抹在导电胶上,随后对其进行表面喷金处理。使用接触角测试仪(OCA20, Dataphysics,德国)测量样品表面的水接触角。采用热重分析仪(Q-500, TA,美国)对样条进行热失重分析,将样品在高纯氮气氛围中从室温以10 ℃/min的速度匀速升至600 ℃,并记录升温过程中质量随温度变化曲线。采用动态力学分析仪(DMA 242C,Netzsch,德国)进行样品动态力学分析测试,采用拉伸模式,以5 Hz的频率在-30 ℃~150 ℃温度范围进行测试。

超临界二氧化碳光聚合反应系统为实验室自制(HL-WF,中国),光源为LED面光源(385 nm,490454,Phoseon,美国),依照国家测试标准GB/T 1034-2008对各组样条进行吸水率测试。

2 结果与讨论

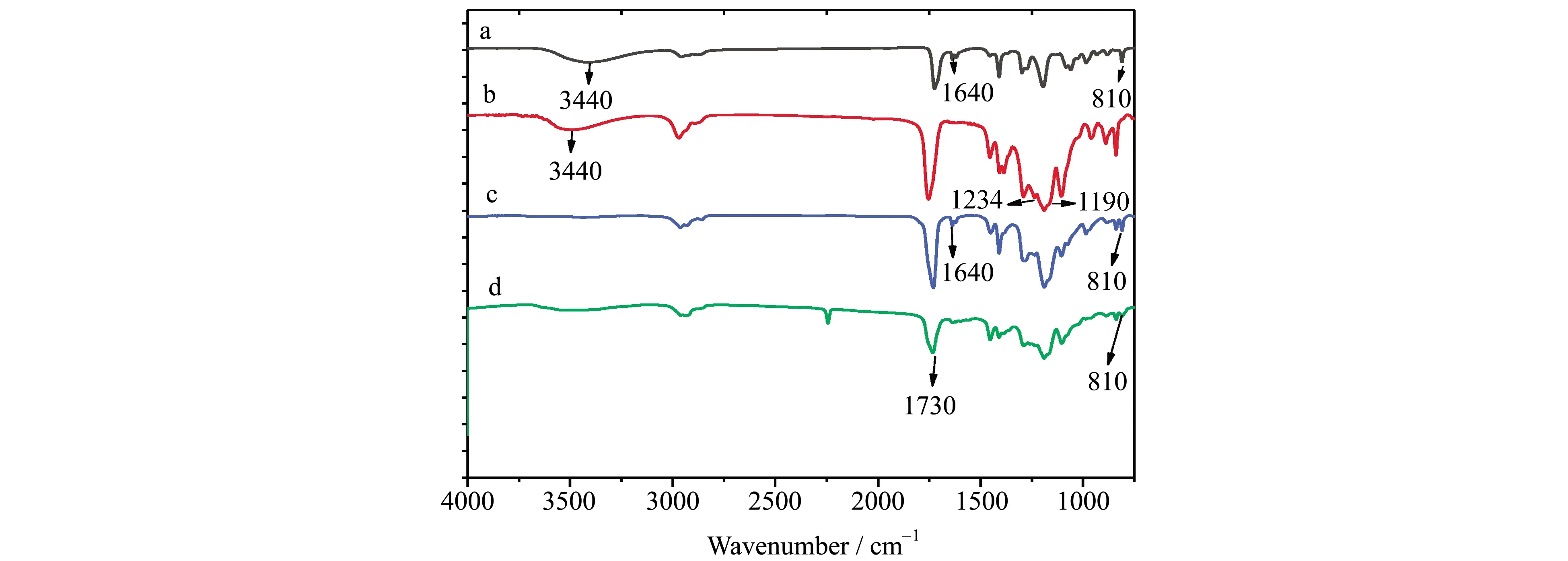

通过红外光谱监测了含氟低聚物制备及聚合过程(图1),图1中,曲线a为低聚物D体系合成反应之前的HFBA和HEA的混合物光谱图;曲线b为第一步反应制备的FBPA,1190 cm-1和1234 cm-1附近的吸收峰为C—F键的强吸收峰,说明HFBA参与了反应;3440 cm-1附近的羟基吸收峰来自于HEA,1640 cm-1和810 cm-1附近丙烯酸酯双键特征吸收峰消失,说明HFBA和HEA发生了共聚反应且双键反应较完全;曲线c为由FBPA经酰化反应制备FBPAA的红外光谱图,3440 cm-1处羟基特征峰消失,以及1640 cm-1和810 cm-1处丙烯酸酯双键特征峰的出现,均说明FBPA侧链的—OH与AC发生了酰化反应,将双键引入了含氟聚合物侧链,证明经过两步法制备出了目标产物FBPAA。

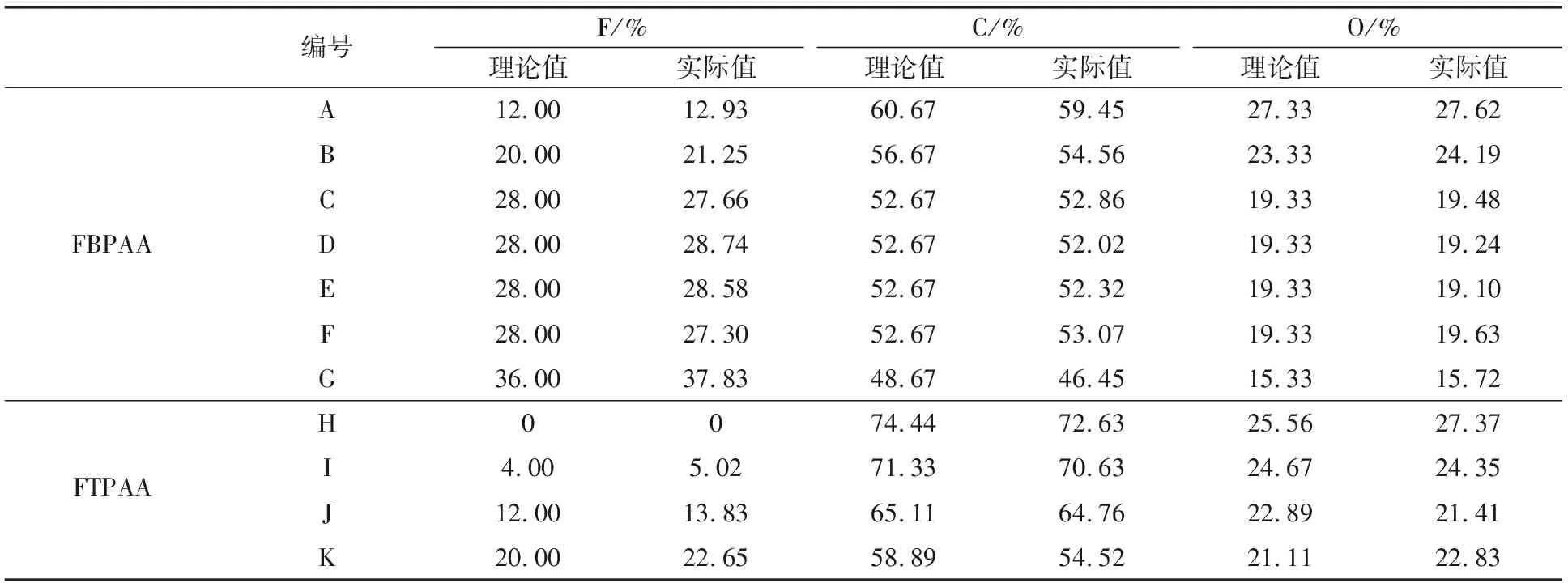

各种低聚物的元素含量测试结果(表2)表明,其含氟量均基本符合按照投料比例计算的理论预测值,但大部分都比理论值稍大,原因是在第二步酰化反应的过程中,侧链的羟基与丙烯酰氯反应不完全,使得样品中碳元素的实际含量小于理论值。此外,氟原子有自发向表面迁移的特性,使涂层表面含氟量高于内部,以上原因最终造成了测试结果中F的含量偏高。

图1 HFBA/HEA混合物(a)和低聚物D系列的FBPA(b),FBPAA(c),聚合物颗粒(d)红外光谱图The infrared spectra of HFBA/HEA mixture (a) and FBPA (b),FBPAA (c), polymer particle (d) of oligomer D series

表2 各组低聚物元素含量分析

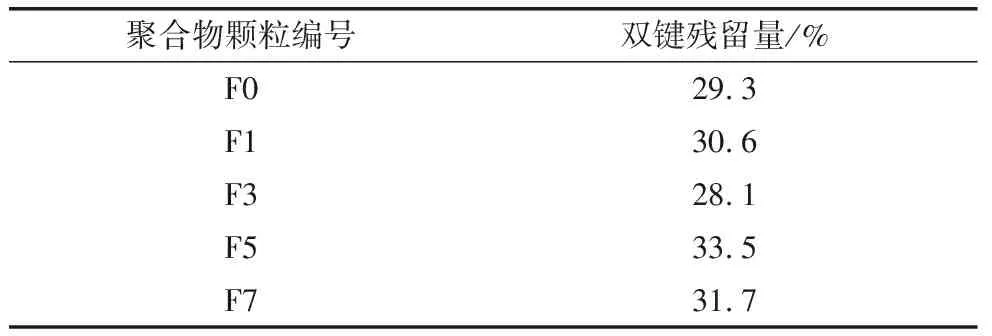

对通过超临界二氧化碳光聚合方法制备的含氟颗粒进行红外表征,发现虽然以低聚物D为原料所制备的颗粒在1640 cm-1和810 cm-1处的丙烯酸酯双键特征吸收峰明显降低,但是并没有完全消失(见图1曲线d),表明制得的含氟颗粒仍然残留了少量丙烯酸酯双键。对其双键残留量用红外光谱法进行计算,以1730 cm-1附近的羰基吸收峰为内标,积分计算反应前后810 cm-1吸收峰面积,即可以计算出反应后含氟颗粒的双键残留量,具体计算公式如下:

式中,AD:丙烯酸酯双键吸收峰的峰面积;AC:羰基吸收峰面积,S0和St:反应前后双键与羰基吸收峰面积的比值。

将用低聚物H、I、J、K和D所制备的含氟颗粒命名为F0、F1、F3、F5和F7,其中数字代表各组颗粒的相对含氟单体投料量,可以看出,所有聚合物颗粒均有双键残留(表3),其双键残留量在30%左右,其中F5最高达33.5%,F3最低为28.1%,5种含氟聚合物颗粒中双键残留量差距不大。

表3 各组含氟颗粒双键残留量

这些残余双键赋予了所制备的聚合物颗粒进一步进行交联反应的可能性,若将其分散于光固化配方中,未反应的双键可以参与配方体系中的光聚合过程,实现二次聚合。这种含氟的聚合物微球因其多官能的特性,可以作为交联剂来提高固化产物的交联密度,而且这类颗粒型交联点作为基体增强填料能有效改善固化后树脂的强度、硬度、热稳定性和疏水性,同时,聚合物颗粒的双键参与基材的固化反应,区别于简单的物理掺杂,提高材料交联密度的同时增强了含氟颗粒与光固化主体材料的相容性。

制备8组不同光固化材料的配比如表4所示,在TPGDA中添加不同种类的增强组分,其中样品a为空白对照,b为加入含氟低聚物D,含有双键结构,c为添加一种商业化聚四氟乙烯改性的聚苯乙烯粉末(BYK-Ceraflour 969),不含双键结构,d~h组添加超临界二氧化碳光聚合制备的带有双键的不同含氟量颗粒。

表4 增强光固化体系配方

各组样条表面与断面的扫描电镜图分别如图2和图3所示,从照片中可以明显观察到,a组和b组样条无论表面还是断面都非常平滑,这是因为它们分别为空白样和添加含氟低聚物的样品,其相容性好,没有分相。c~h组均添加了聚合物颗粒,这些颗粒均不溶于TPGDA中,出现了严重分相甚至团聚现象,因此,样条表面与断面都较粗糙,可以明显观察到有颗粒存在,其尺寸为数百纳米至几微米。同时,由断面的扫描电镜图可以看出,c组添加的BYK-Ceraflour969含氟蜡粉并不是均匀球形,而是各种不规则的多边形颗粒。

对样条断面进行扫描电镜表征的一个重要目的是观察超临界二氧化碳光聚合制备的含氟颗粒的残留双键是否与样条基体材料TPGDA发生反应,是否以物理混合和化学交联共同作用的形式分散在材料中。通过断面的SEM图可以清楚地看到,d~h组掺入自制含氟颗粒的断面均分布着大量的球形颗粒,且颗粒外形较完整,颗粒与基体融合较好,嵌入在断面中,没有因颗粒被剥离断面而产生的坑洞。与此对比,c组中,969含氟蜡粉并不具备可聚合的双键,颗粒与基体只有物理共混的相互作用,所以在断面上产生了因颗粒脱落而导致的坑洞和缝隙。这一结果很有力地支持和证明了带残余双键的含氟颗粒可参与基体单体聚合这一观点。

图2 各组样条表面扫描电镜图SEM images of the surfaces of resin bars

图3 各组样条断面扫描电镜图SEM images of the sections of resin bars

通过热失重分析(TGA)研究了各组样条的热稳定性,结果显示各组的失重曲线在形状上没有明显区别(图4),在温度超过350 ℃后,样品均开始快速失重,达到500 ℃后质量失重趋于停止,剩余质量约为5%左右。在快速失重的过程中,各组样品表现有明显区别:a组空白样最早出现失重,b组添加含氟低聚物和c组添加BYK-Ceraflour969含氟蜡粉次之,添加了含氟颗粒的d~h组的失重曲线均不同程度地向高温移动。产生这一现象的原因是d~h组的含氟颗粒表面的双键参与了样条制备过程的聚合反应,以化学交联的方式增加了材料的交联密度,因而热稳定性提高。此外,可以明显看出g组热稳定性最好,与a组空白样相比,失重曲线向高温平移得最远,产生这一结果的原因是F5颗粒的双键残留率最高,因而光聚合制备的样条可达到的交联密度最大,导致热稳定性最好。

图4 样条热失重微分曲线TGA differential curves of resin bars

对各组样品表面的水接触角进行表征(图5),从接触角测试图片和数据可以看出,这8个样品的水接触角有明显区别:不加入任何添加剂的样条a的水接触角为38.7°,当引入含氟低聚物或含氟颗粒后,其接触角均有不同程度的增大,因为C—F键的较高键能使含氟物质具有极低的表面张力,此外含氟基团向表面的迁移特性也使氟元素易在表面富集,从而降低了材料的表面张力。随着颗粒含氟量的增大,接触角也逐步增大,最高的h组可达75.3°。值得一提的是,b组与h组所用添加剂含氟量相同,不同的是b组直接使用低聚物,h组采用其在超临界二氧化碳中被加工成的微球,最终两者接触角相差近20°,这一现象的原因应该归因于其不同的表面形貌。与添加含氟低聚物的样条相比,添加含氟微球的样条表面因为微球占据一定的体积,而使表面在微观形貌上变得凹凸不平,这种微区粗糙所导致的水接触角的升高,也和很多文献报道类似。

吸水率测试结果(表5)可以表征材料的疏水性能:无任何添加的样条a的吸水率为3.44%;吸水率最低的是添加了含氟低聚物的b组,因低聚物与TPGDA良好的分散性,以及更好的含氟链段的迁移能力,使样条表面有较高的含氟量,吸水率为1.57%;添加商品含氟聚合物颗粒的吸水率较高,这与其较高的水接触角对应;添加所制备的含氟可聚合的颗粒的几个样品,随着含氟量增大,样条的吸水率逐渐降低,这与其水接触角变化规律对应。说明含氟颗粒的添加,降低了样条的吸水率。样品h的吸水率稍高于样品b,这与其表面亲水性的相对大小是相反的,由上面分析可知,样品h的较高水接触角是因其更为粗糙的表面形貌导致的,而这种形貌的变化对于吸收性能的影响较小。

图5 各组样条与水接触角测试图及各组样条与水接触角统计图Images of the contact conditions between resin bars and water and the statistics of contact angels

表5 各组样条吸水率

通过动态力学分析(图6),研究了加入各种添加剂对光固化样品力学性能的影响,损耗模量随温度变化出现的峰值对应的温度,即为材料的玻璃化转变温度(Tg)。由图6a可以看出,各组样条的玻璃化温度随添加剂不同出现一定的差异,样品a和b的Tg最低,约60 ℃,添加含氟颗粒的样条均高于这两组,进一步证明了加入带残余双键的含氟颗粒可以与TPGDA发生有效的化学交联反应,从而提高样条的玻璃化转变温度,并且添加F5颗粒的g组Tg最高,达70 ℃,比空白样a组提高了近10 ℃,这与对影响热稳定性的原因是相同的,即F5颗粒最高的双键时间残留量。

从图6b可知,与空白样品a相比,添加了商品化含氟蜡粉的样品c的储能模量E′有很大提高,而其他组则出现不同程度的降低,但E′随温度下降的速度明显慢于a组。这一结果说明添加不含双键的含氟粉末明显提高了基体材料的储能模量即刚性,而添加带残留双键含氟颗粒则增加交联密度,提高了材料Tg的同时降低了材料的储能模量,更易加工和形变。

图6 动态力学分析曲线a.损耗因子随温度变化曲线; b.储能模量随温度变化曲线DMA curves of resin barsa.the curves of loss factor-temperatures;b.the curves of storage modulus-temperature

3 结论

本实验以两步法合成出无规共聚的含氟二元 (FBPAA)和三元(FTPAA)聚丙烯酸酯丙烯酸酯低聚物,通过调节单体种类、配比与链转移剂用量,制备出一系列不同双键含量、含氟量的多官能度低聚物,并以其为原料,通过超临界二氧化碳中光聚合方法,制备了具有双键残留的含氟颗粒。这些颗粒和TPGDA发生有效的光固化交联反应,使得颗粒通过化学键与聚合物网络连接,增大了交联度,与纯TPGDA样品相比,其水接触角从38.7°提高到75.3°,吸水率从3.16%降低到1.80%,玻璃化温度由60 ℃最高增加至近70 ℃,初始分解温度由330 ℃提高到348 ℃,明显高于只存在物理共混作用的商业化含氟聚合物颗粒的效果,进一步证实了这种可聚合的含氟颗粒对于光固化材料的增强作用,这种性质使其在低表面张力、高交联度的光固化材料方面具有显著的应用前景。