除臭装置尾气非甲烷总烃超标的原因分析及对策

刘子飞 邹汶兵

【摘 要】乌石化公司供排水厂一车间除臭装置自2009年建设完毕投运以来,装置频繁出现排放尾气非甲烷总烃超标的情况,摸索装置运行的影响因素成为保持装置长周期平稳运行、尾气稳定达标的关键。本文分析装置运行的影响因素并提出相应的对策,提高了装置的尾气达标率,保证了装置的长周期平稳运行。

【关键词】非甲烷总烃;催化氧化;入口温度;温升;催化剂

一、概述及工艺简介

供排水厂一车间恶臭污染问题是车间职工、厂区所在地居民和有关环保部门关注的重点。供排水厂一车间的主要构筑物有总进口、调节池、隔油池、浮选池、曝气池、浮渣池、污泥浓缩池和污泥脱水系统等。当大气中的这些污染物超过一定浓度,将违反国家《大气污染物排放标准》(GB14554—93)的车间卫生标准。人长期活动在被这些物质污染的环境中,可能引发呼吸系统、消化系统、生殖系统等疾病,也可能引发机体病变和致癌;在污染严重时,还会使人产生头晕、喉痛、恶心、呕吐等急性中毒症状,甚至发生死亡事故。

中国石油天然气股份有限公司乌鲁木齐石化分公司,其供排水厂污水处理设施众多,恶臭气体散发严重,对现场职工和周围居民的身体健康产生了很大不良影响,引起了乌鲁木齐石化公司、地方环保局的高度重视,并将乌鲁木齐石化公司供排水厂恶臭气体治理列入计划。

除臭装置包括:污水处理设施封闭及废气输送系统、催化燃烧废气处理装置、浮渣罐及配套浮渣输送系统。废气原料主要为污水处理装置二级隔油池、一级浮选池、二级浮选池逸散的含烃、硫化氢和有机硫的混合挥发性有机气体,废气处理能力为4000Nm3/h,年操作时数为8000小时,连续操作。处理后的产物为水蒸汽、二氧化碳及少量的二氧化硫。处理后废气中的苯、甲苯、二甲苯、非甲烷总烃和硫化物指标符合我国《大气污染物综合排放标准》和《恶臭污染物排放标准》。

除臭装置采用催化氧化法,废气中的有机硫和H2S气体等,通过脱硫预处理去除后,通过控制反应器入口温度,在Pt、Pd催化剂的作用下,将废气(含空气)中的有机物氧化為CO2和H2O,达到净化气体的目的。工艺过程中主要反应为烃的氧化反应,反应方程如下:CmHn+(m+n/4)O2=mCO2+n/2H2O。

二、影响因素分析

通过对影响出口指标的原因逐项进行分析,具体影响因素可以分为以下几个方面:反应器进、出口温度,温升;氧含量;进口温度;风量;催化剂的性能;

(一)进、出口温度、温升的影响

根据化剂性能分析结果,反应器入口温度控制在260-270℃最佳,装置反应器入口温度从8月9日开始由原250℃升高至260-270℃,从数据可以看出,进口温度的升高后装置的出口指标明显降低,平均值由398.5mg/m3降低至173mg/m3,去除率由93.4%升高至94.7%,且已连续3天达到合格状态。但也发现问题:反应器进口温度升高后,在其他因素不变的情况下,8月10日、11日出口指标升高至490mg/m3,去除率降低至87%。

从数据统计可以发现:反应器出口温度超过430℃、相应的温升超过170℃时装置的去除率最高值仅为91.7%,通过查找相关文献,反应器温升≤150℃效果最佳,所以12日开始将反应器进口温度保持在260-270℃,出口温度控制在430℃以下,保证温升≤150℃情况下运行,综上可以得出:反应器入口温度和温升是影响装置出口非甲烷总烃的重要因素。

(二)氧含量的影响

通过使用便携式检测气水分离罐入口废气中氧含量22.1%,反应器出口22%。当天经化验室取样分析结果为入口19.65%,反应器出口18.74%。从上述分析结果可知,反应过程为过氧状态,空气调节阀TV306不是装置运行的必要配风条件。

(三)进口臭气浓度的影响

从7天运行数据可以得出初步结论:进口浓度的变化对装置的去除率和出口指标无明显的影响。

(四)风量的影响

从7天运行数据可以得出初步结论:在一次风机风量不变(进口臭气浓度不变)的情况下,风量升高后装置的去除率也有所提高,所以适当提高新风的搀兑稀释量可以提高系统的去除率,降低出口指标。

(五)催化剂的性能的影响

工艺将流量FIT301调整在1436Nm3/h,反应器入口温度270℃,出口温度TIC306控制在450℃。此期间,现场排气筒冒青烟、有焦糊味,原因分析:判断催化剂表面结焦,立即对结焦物烧除,复测分析结果降至168mg/m3,确认有效,反应前期反应器入口温度250℃波动运行,导致催化剂起燃温度低,前期催化剂表面结焦,从而造成催化剂性能下降。

综上所述:出口非甲烷总烃的超标的主要原因是反应器入口温度偏低、温升过高。

三、应对措施

(一)反应器进口温度保持在260℃以上,温升≤150℃情况下,催化剂反应去除率最佳。

(二)适当掺兑新风,可以提高装置出口的合格率。

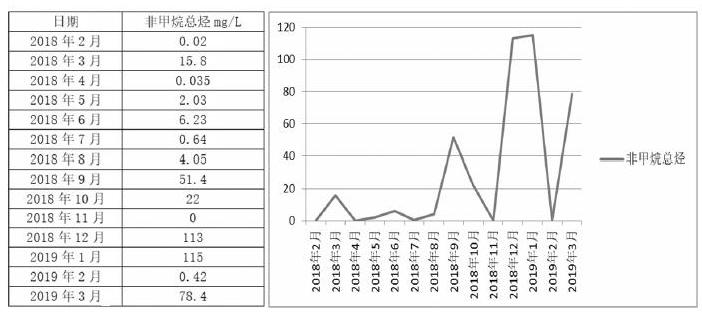

措施实施后,除臭装置运行平稳率达到了指标>99%,通过控制温升和进口温度,2018年至今,除臭装置出口非甲烷总烃稳定合格。

四、总结及下一步工作

出口非甲烷总烃的超标的主要原因是反应器入口温度偏低、温升过高;下一步的计划是:

收集摸索温度大幅上升下降时进口的烃类浓度变化,尤其是甲烷浓度波动情况,分析甲烷含量对除臭反应器温度波动的影响。继续摸索提高除臭反应器温度至460℃清除催化剂表面附着焦质杂质,是否提高催化剂反应效率。继续摸索均化罐运行情况,增加分析均化罐进出口硫含量分析,避免硫含量超标影响催化剂性能。

【参考文献】

〔1〕蒲恩奇,《大气污染治理工程》,2004-3-1

〔2〕刘绮、石林、王振友,《环境污染控制工程》,2016