“一洞双机”TBM施工辅助洞室规划影响因素分析

齐梦学

(中铁十八局集团隧道工程有限公司,重庆 400700)

全断面岩石隧道掘进机(TBM)为依靠刀盘旋转推进、通过盘形滚刀破岩实现隧道全断面一次开挖成型、采用主机带式输送机出渣的大型机械设备,具有技术先进、速度快、安全环保、工作环境好、对围岩扰动小等优点,是目前最先进的隧道施工设备之一[1-3]。TBM法隧道施工技术近年来日益得到相关行业的认可,应用范围不断扩大,已经广泛应用于水利水电、轨道交通、铁路、矿山、综合管廊、公路等行业,同时施工的TBM数量已达40余台(套),有TBM施工业绩的企业近20家,发展前景十分光明[4-5]。

以往由于应用规模较小,我国TBM在同一工程中的应用基本上是“单打独斗”模式,1~2台TBM施工的项目较多,如西南铁路桃花铺一号隧道和磨沟岭隧道、青海引大济湟工程、云南那邦电站、甘肃省引洮供水工程7#洞和9#洞等分别采用1台TBM施工,西康铁路秦岭隧道、吐库二线铁路中天山隧道、兰渝铁路西秦岭隧道、四川锦屏二级引水隧洞、陕西省引汉济渭工程秦岭隧洞越岭段等分别采用2台TBM施工,辽宁省大伙房输水工程采用3台TBM同时施工。随着TBM总体应用规模的扩大,呈现“集群化”态势,如辽西北供水工程同时采用8台TBM,青岛地铁一号线和四号线分别同时采用4台、6台TBM,新疆EH工程同时使用20台TBM施工,川藏铁路雅安—林芝段投入的TBM数量预计达到近30台,正在前期研究过程中的琼州海峡海底隧道、渤海湾海底隧道(烟台—大连或者蓬莱—大连)预计分别采用10余台TBM。

通常,不论TBM在隧道进出口组装,还是通过支洞进入洞内组装,大多数情况下1个通道只为1台TBM服务,如西康铁路秦岭隧道2台TBM分别由进出口共同承担I线隧道施工、兰渝铁路西秦岭隧道2台TBM分别从左右线隧道出口开始掘进施工、引汉济渭工程秦岭隧洞越岭段2台TBM分别通过3#和6#支洞进入组装洞施工正洞,这样的规划2台TBM形成完全独立的2个工作区,施工相互干扰少,有利于TBM施工组织。

然而兰渝铁路西秦岭隧道2台TBM进入第二阶段施工时,皮带机出渣、通风、施工物料与人员运输等工作需要共同使用罗家理斜井这一施工通道,但大部分施工材料仍然从隧道出口运抵工作面;新疆EH工程XE隧洞、KS隧洞共有5个支洞需要分别同时为2台TBM施工服务,即2台TBM均通过同一支洞运至正洞组装洞室完成组装调试后背向掘进施工正洞;大瑞铁路高黎贡山隧道大小2台TBM共用扩大断面的同一个隧道出口作为施工通道;即将开工建设的川藏铁路部分隧道2台TBM将通过同一斜井(或者同一双斜井)进入正洞组装洞室完成组装调试后同向掘进施工左右线隧道。上述工况,称之为“一洞双机”TBM施工,其难度相对较大,对规划设计、施工组织、施工管理、施工技术提出了更高要求。本文重点研究“一洞双机”TBM施工辅助洞室规划设计,总结其布置形式,分析辅助洞室的功能,阐述辅助洞室的规划与设计要点,为今后TBM施工提供助力。

1 “一洞双机”TBM施工辅助洞室的布置形式

不同的隧道建设条件,根据施工通道(支洞或者正洞)与TBM掘进隧道的位置关系决定了不同的TBM施工通道规划布置。

1.1 “T”型布置

如图1所示,2台TBM背向掘进同时施工同一隧道的不同区段,共用同一支洞作为施工通道,称之为“T”型布置。新疆EH工程的5组“一洞双机”TBM施工均为该布置形式。

图1 某工程“一洞双机”“T”型布置简线图

1.2 “Y”型布置

很多工程需要2座平行布置的隧道,有的工况条件下在洞口区域两座隧道合并为一座隧道,大瑞铁路高黎贡山隧道出口段就是如此。如图2所示,全长34.5 km的高黎贡山隧道由怒江特大桥分左右线进入,平行布置,在距离隧道出口约500 m处合并为大断面隧道,以利于车站布置。该隧道出口段正洞和平导分别以直径9.6 m、6 m的敞开式TBM施工为主,由出口洞外组装后步进到掌子面开始同向掘进施工,所有工序都需要以出口段的隧道作为通道[6]。

图2 高黎贡山隧道“一洞双机”“Y”型布置简线图

2台TBM以同一隧道洞口进入组装洞室或者始发洞,分左右线同向掘进施工,并且全部或者大部分相关工序都以上述同一洞口作为通道,称之为“Y”型布置。

1.3 “干”型布置

全长28.23 km的兰渝铁路西秦岭隧道出口段左右线分别采用1台TBM施工,距离洞口约10 km处设有罗家理斜井,如图3所示。TBM施工分为2个阶段,第一阶段TBM在洞口场地组装调试后步进到掌子面开始掘进施工,到达罗家理斜井后开始第二阶段施工,TBM第二阶段施工时以罗家理斜井作为施工通道[7]。

图3 西秦岭隧道“一洞双机”“干”型布置简线图

图3所示罗家理斜井与正洞的布置方式,称之为“干”型布置。

1.4 “开”型布置

2台TBM利用同一支洞同向或者背向施工左右线隧道,为了减少干扰、提高工效,将设计2座并行的施工支洞。该工况称之为“开”型布置,详见图4。

图4 “一洞双机”TBM施工“开”型布置示意图

即将开工的川藏铁路部分采用TBM法施工的隧道计划采用该布置形式。

2 主要辅助洞室及其功能

为TBM施工服务的洞内空间,统称为辅助洞室,包括始发洞、步进洞、组装洞、调头洞室、施工支洞等。

2.1 始发洞

始发洞有时称为出发洞,是为TBM开始掘进施工提供必要条件的辅助洞室,为TBM以准确的位置、正确的姿态开始掘进创造条件,对于具有撑靴的敞开式和双护盾TBM需要满足撑靴撑紧洞壁提供掘进反力的要求,步进机构(如果有)将在TBM始发后被拆除并临时存放于此。

2.2 步进洞

步进洞是布置在始发洞和组装洞之间的辅助洞室,同时也是主体隧道构筑物的一部分,TBM组装后通过该洞室步进到始发洞。在TBM开始掘进之前,步进洞内需要安装必要的TBM配套施工设备(如皮带机),TBM掘进初期,步进洞主要用于临时容纳TBM;TBM正常掘进期间,步进洞内需要布置通风管、皮带机、轨道、电力电缆、照明线路与灯具、通讯线路、供水管路、排水通道等;步进洞的空间通常较大,可作为部分材料存储空间、列车调度空间,也可以布置施工废水沉淀池。

2.3 组装洞

组装洞是TBM洞内组装的作业空间,用以临时存放少量TBM部件并及时按设计图拼装组合形成一个整体,根据对应的TBM区域不同可分为主机组装洞和后配套组装洞,也可以共用一个组装洞。通常情况下TBM主机与连接桥在主机组装洞内组装,后配套台车在后配套组装洞内组装或待主机向前步进后在主机组装洞内组装。组装洞内需配置起重设备、工具、备品备件等临时存放空间。

TBM掘进时,组装洞成为施工材料中转站、列车调度站,也是连续皮带机主驱动安装间,同时为其他管线等设备设施提供安装和工作空间。

2.4 调头洞室

洞内空间相对狭小,往往无法满足组装前期TBM部件、施工期钢轨钢管等物资与设备运输车辆调头需求,因此应合理规划用于车辆调头的洞室。

2.5 施工支洞

不具备条件直接以隧道进口或者出口作为施工通道时,需要设置施工支洞,铁路行业通常称之为斜井、竖井,水利水电行业根据坡度不同称之为平支洞、缓斜井、斜井、竖井[8]。结合通常工况条件,为了便于研究,本文以最大坡度不超过13%的施工支洞作为主要研究对象,并统称为施工支洞。

支洞为TBM施工提供一系列通道,具备如下功能:

(1)运输功能。支洞需要实现前期洞内钻爆法施工运输,洞内辅助设施设备运输,TBM部件运输,TBM施工物料及人员运输、出渣等运输功能。

(2)给排水功能。支洞是施工期供水、排水的主要通道,甚至是唯一通道;支洞还需具备其自身废水汇集排放功能。

(3)通风排污功能。支洞是施工通风的主要甚至唯一通道,需要合理配置,将新鲜风送至工作面,并排出污风,为施工生产提供必要的空气环境。

(4)供电功能。支洞需为洞内施工供电提供线缆敷设条件。

(5)其他功能。支洞还需提供洞内外通讯线缆敷设、必要通讯设备安装条件,洞内照明安装条件。

3 主要辅助洞室规划设计要点

合理适用的辅助洞室规划与布置,有利于车流、人流、物流、气流、水流的顺畅运转,是“一洞双机”TBM顺利施工的重要保障,可以称之为TBM施工的“生命线”。

3.1 总体要求

辅助洞室在TBM施工全过程中都要承担“渠道”作用,贯穿始终,而使用期最长的工序是TBM掘进,因此辅助洞室规划设计,在满足TBM洞内组装的前提下,要为掘进施工提供适宜的空间环境。

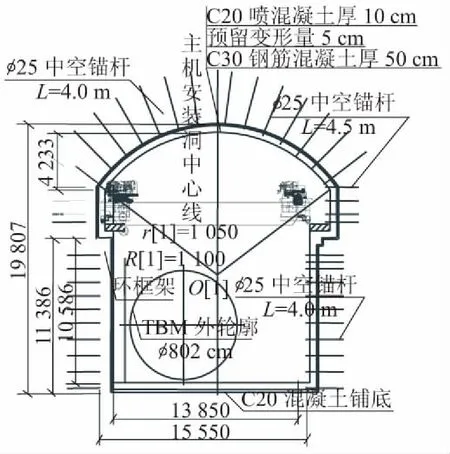

3.2 始发洞

2台TBM的始发洞分别布置,规划设计需要重点关注以下几点:一是长度,刀盘接触掌子面时,撑靴撑紧洞壁,且保证洞壁结构稳固,撑靴后端到始发洞起点的距离不小于5 m;二是断面,始发洞断面应该略大于TBM开挖直径,又没必要太大,通常始发洞半径大于TBM刀盘半径10~20 cm为宜;三是底板形式,要适应TBM步进方式与步进机构,与步进洞保持相同的形式;四是高程,TBM始发时,步进机构将留在始发洞内,因而始发洞的底面高程应略低于TBM开挖隧道,高差为步进机构的底部厚度;五是轴线和TBM掘进隧道保持一致;六是坡度,需要和TBM初始掘进段保持一致。始发洞设计示例如图5所示。

图5 始发洞横断面设计示例(单位:mm)

3.3 步进洞

(1)为了便于TBM步进通过,步进洞断面略大于TBM开挖直径,间距以不小于20 cm为宜。

(2)底板结构应与TBM步进机构相适应,并且充分考虑TBM掘进期间轨线布置、物料存储等需求,建议采用平面结构,标高与始发洞起点相同。

(3)坡度与TBM初始掘进段保持一致为宜。

(4)尽量避免水平小曲率半径转弯,以直线为宜;无法避免水平曲线时应合理考虑隧道连续皮带机正常运行的需求,现有技术条件下转弯半径不小于800 m,最好能够按不小于1 000 m规划设计。

(5)线型与成洞保持一致,中线与隧道中线重合。

(6)通常情况下2台TBM的步进洞分别设置,其最小长度需要根据TBM整机长度、隧道连续皮带机初始长度、洞内物料运输中转的必要长度,结合始发洞、组装洞等洞室长度综合确定,TBM始发时尽量形成正常生产的格局,避免中间长时间停机。步进洞横断面设计如图6所示。

图6 TBM步进洞横断面设计示例(单位:mm)

3.4 组装洞

(1)主支洞呈“T”型布置时,为减小大断面洞室施工工程量,2台TBM可以共用组装洞;主支洞呈“开”型布置时,不论TBM直径大小,都应分别设置组装洞;主支洞或者两主洞呈“Y”型布置时,根据布置形式、转弯半径考虑共用或者分别设置组装洞,也可以TBM洞外组装后步进到掌子面开始掘进施工。

(2)组装洞底板必须设计为平坡、水平平面,标高与步进洞相同。

(3)组装洞应设计为水平直线。

(4)组装洞长度需要考虑如下因素:TBM主机长度,连接桥长度,刀盘临时存放、拼装与焊接空间,刀盘与组装好的驱动组件之间的安全距离(不小于1.5 m),起重设备前后两端的工作盲区。

(5)组装洞宽度需要同时满足下列条件:一是单侧超出TBM开挖轮廓线不少于1.5 m;二是配置的TBM组装用起重设备(如桥式吊机)吊钩有效工作范围不小于TBM开挖轮廓线;三是TBM掘进期间,满足皮带机出渣系统、列车运行轨道系统(轨线数量按施工组织需要布置)、物料存储空间布置且各区域间合理预留安全间距。

(6)组装洞高度设计由下述因素决定:一是刀盘直径;二是TBM组装时吊索最小垂直高度;三是起重设备最大起升高度较前二者之和大20 cm以上;四是吊钩及起重设备安装高度;五是根据上述条件,按相关规范确定拱顶结构形式与尺寸。

(7)组装洞中线不必与成洞中线重合,宜适当偏心布置,皮带机出渣系统安装侧满足安装、运行、检修空间需求即可,尽量减小皮带机出渣系统至洞壁之间的距离,避免空间浪费。

组装洞横断面设计示例见图7。

图7 TBM组装洞横断面设计示例(单位:mm)

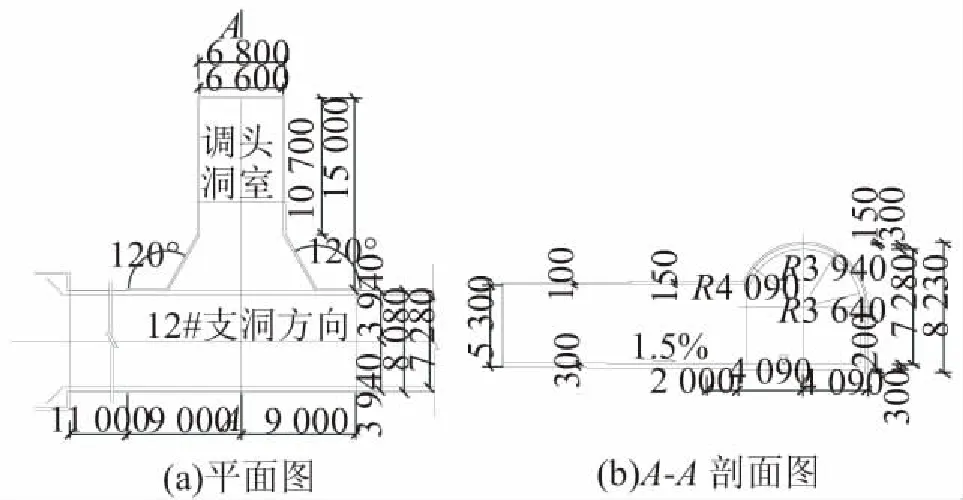

3.5 调头洞室

(1)位置。主支洞呈“T”型布置时,调头洞室宜布置在主支洞交叉口正对支洞处,以便于车辆调头驾驶操作;主支洞呈“干”型、“开”型布置时,洞室布置已经具备了车辆调头条件,但需要结合车辆转弯半径合理规划洞门扩大;主支洞或者两主洞呈“Y”型布置时,如果洞内设组装洞则调头洞室宜设置在组装洞附近,如果没有组装洞则不需调头洞室,有轨运输延伸至洞外。

(2)长度。调头洞室长度需要根据计划采用的运输车辆长度、转弯半径、运输物资与设备尺寸等因素,结合正洞宽度等因素,计算机模拟后综合确定。

(3)断面。综合考虑运输车辆的限界尺寸、安全间距确定调头洞室净空尺寸,安全间距不小于50 cm。

(4)高程与坡度。调头洞室洞口底板高程与正洞保持一致,以便于车辆进出;为了避免积水,调头洞室宜设计为内高外低,坡度约为1.5%。

(5)调头洞室内不宜放置其他设备、物资。

调头洞室布置示例见图8。

图8 调头洞室设计示例(单位:mm)

3.6 施工支洞

“一洞双机”工况下,2台TBM共用同一施工支洞,支洞内设备与设施较多,运输工作量大且集中,需充分考虑各影响因素,兼顾安全与效率,确定其规划与设计。

(1)条件允许、洞长对总体投资影响不严重时尽量减小支洞纵坡,最大坡度最好调整为2.5%以下以便于有轨运输列车在洞外装车后正常运行至洞内并运抵TBM工作区域;否则就要无轨运输至洞内再转换为有轨运输方式,影响施工效率。

(2)支洞内应参照相关规范合理设置平坡段或者缓坡段,以利运输安全。

(3)综合考虑设备设施安装、安全间距、运输通道等因素,确定支洞净宽。通常情况下皮带机出渣系统以支架安装在洞壁或以吊链悬挂在洞顶,合理提高安装高度,与洞壁间距不小于30 cm;供排水管路宜铺设在皮带机下方,以托架上下布置;高压电缆、照明、通讯线缆等宜布置在皮带机对侧,竖向排布;中间布置运输通道,无轨运输按双车道(上行与下行分离)规划,有轨运输布置四轨双线制轨道,列车编组与其他设备设施安全间距不小于30 cm,无轨运输车辆运行安全间距不小于50 cm,兼顾施工期最宽部件(如软风管储存筒)运输、人员躲避等要求。确实不具备双车道通行条件,则必须合理设置错车洞,以免影响运输效率,错车洞应布置在皮带机对侧。

如果支洞较短(如数百米或更短),可以不必强制要求无轨运输双车道布置。

(4)重点考虑通风软管尺寸与安装位置、运输线路规划及限界尺寸,确定支洞净高。通风软管到洞顶(或洞壁)间距不小于20 cm;停风软管下垂时最低点与运输限界最高点的间距不小于20 cm;缓坡段或者平坡段风管悬挂应顺直,风管与运输限界的间距仍需满足上述要求。

(5)支洞皮带机配置辅助驱动系统时,应合理规划扩大洞室,满足皮带机顺直布置要求;同时规划辅助驱动专用的变压器洞室。

(6)根据排水规划,合理布置梯级排水泵站专用洞室,宜布置在支洞皮带机同侧;集水仓容积满足设计要求,断面满足水泵拆装、变压器安装、控制柜安装要求,并合理考虑电气设备安装高度,避免水淹。

施工支洞设计示例见图9。

图9 施工支洞典型横断面设计示例(单位:mm)

4 结束语

采用TBM法施工的隧道,在适宜的地质条件下一定要充分发挥TBM的优势,努力实现持续、均衡、快速施工[5],因而“一洞双机”模式下需要高度重视具有“渠道”作用的辅助洞室的规划设计。一是明确辅助洞室是为TBM施工服务的,其功能务必得以保障,需要合理的规划与设计;二是确保长期使用过程中辅助洞室的安全,需要保证辅助洞室支护设计的长期可靠性;三是切忌为了节约局部成本而盲目压缩辅助洞室的有效空间,从而制约其功能的正常发挥,降低TBM施工效率,这是得不偿失的。