宽厚板剪切质量改进措施

魏和平

(山钢股份莱芜分公司宽厚板事业部, 山东 莱芜 271104)

山钢股份莱芜分公司(以下简称莱钢)宽厚板生产线自投产以来不断通过轧制工艺优化和设备改造来提高产品质量,实现了尺寸控制精度高、板形良好、性能稳定,一次检验合格率达到98.96%以上。但是剪切断面质量与先进企业相比还有较大的差距,宽厚板产品质量缺陷主要是剪切断面不平整、错刀、凸台等。对钢板质量主要有三个方面的影响:缺陷超标需要改尺或判废;出现剪切缺陷后需要离线处理,增加了倒运和人力成本;产品外观质量差,降低了用户满意度及信誉度,影响了市场份额的扩大。因此必须针对影响宽厚板剪切质量的主要因素进行控制改进,提高宽厚板切割质量,进一步提高顾客的满意度,使产品具有更高的竞争力,为莱钢宽厚板产品拓宽市场奠定基础、提供保障。

通过对剪切线工艺设备的分析,排查出影响钢板剪切质量的主要问题是双边剪缺乏快速调整剪刃间隙的措施、双边剪固定侧滑板磨损造成上剪刃倾斜、双边剪钢板跑偏现象严重造成钢板错刀,钢板剪切断面和质量较差。

1 设计剪刃间隙补偿系统

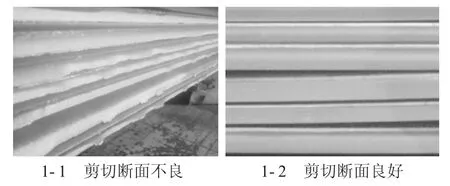

钢板剪切时剪刃间隙调整以钢板的厚度为基础,双边剪剪刃间隙以固定公式S=0.06 h+0.2(h为钢板厚度)计算,由于现场剪刃状况、钢板温度、设备精度、钢板强度的不同,同一规格的钢板剪切断面也会存在差异,剪切断面经常出现塌肩、毛刺、撕裂、二次剪切面、凸起等缺陷,严重影响外观质量。图1-1为剪刃间隙过大断面不良钢板;图1-2为剪刃间隙合适断面良好钢板。

图1 钢板剪切断面

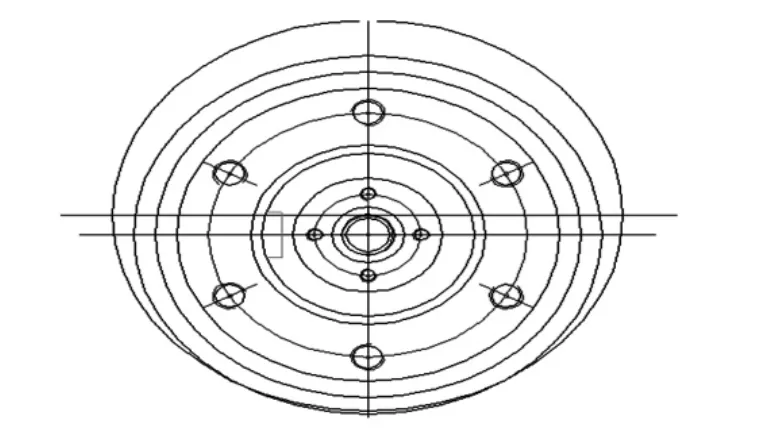

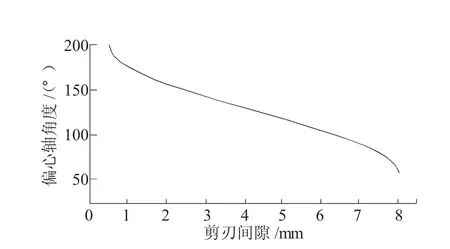

要改善剪切断面质量,必须根据断面情况调整剪刃间隙。原设计剪刃间隙调整方式有两种,一是切换到一级剪切模式,更改剪刃间隙剪切,这种模式平均剪切一支钢板多耗时5 min,生产现场可操作性不强。第二种是重新标定剪刃间隙,但是根据断面情况快速地对双边剪的剪刃间隙标定是不现实的,因为双边剪剪刃间隙调整装置是偏心轴式(图2所示),偏心轴转过的角度与剪刃间隙值呈如下页图3所示的曲线关系,也就是编码器数值和剪刃间隙的关系曲线,两者之间不是线性关系,为了准确地反映出剪刃间隙和编码器数值的真实对应关系,只能尽可能多的测量间隙值。一般情况下需测量20组以上的数据,至少需要1 h,显然不能满足生产要求,所以生产中无法及时调整剪刃间隙改善断面,断面质量无法得到保障。

图2 偏心轴侧视图

图3 偏心轴角度和剪刃间隙的关系曲线

双边剪剪切过程是自动化二级,根据钢板厚度自动计算剪刃间隙值,然后双边剪一级按此间隙值开始执行调整程序,编码器数据对应的剪刃间隙值称之为反馈值,当此值达到设定值时一级程序认为调节完成,具备剪切条件。因为程序采用数值作为反馈值,那么可以通过只改变反馈值来调整剪刃间隙,根据这个思路设计了一个剪刃间隙补偿系统,二级计算出剪刃间隙发给一级,一级不直接按此值调整,而是把计算出的数值再加上补偿值调整,画面上的反馈值是根据标定曲线上编码器对应的间隙值再减去补偿值,最终依然是反馈值和设定值对应时调整结束,即标定曲线没有改变,只相当于向左或向右平移了标定曲线。这样通过对双边剪剪刃间隙调整机构和工艺进行深入分析,研究出了一个不用重新标定剪刃间隙即可调整剪刃间隙的办法。

具体方法是在双边剪一级画面上增加更改间隙补偿值的窗口,根据断面情况输入需要的补偿值,补偿值范围为-2~2 mm,当间隙偏大时就减小补偿值,间隙偏小时就增大补偿值。

2 刀架平行度的分析解决

当上下主剪刃的平行度出现偏差时,剪刃长度方向的间隙也不完全一致,部分位置的间隙值与程序设定的间隙值出现差异,导致同一步长内剪切时剪切边部质量不同,实际间隙比理论间隙大的地方钢板底部会出现毛刺,间隙小的地方不同步长之间的接刀处则出现接痕。在实际生产过程中,造成剪刃间隙平行度出现偏差有剪盒变形、剪刃装配精度、剪刃变形等多种原因,但主要来自于双边剪刀架滑板的磨损造成的,双边剪下剪刃固定,上剪刃随上刀架动作,上刀架和面板各有两块滑板是对应的,分别位于入口侧和出口侧,剪切作业时面板与双边剪上刀架通过滑板进行相对滑动。由于设计原因,滑板润滑效果不理想,滑板受到严重磨损,由于剪切主要集中在双边剪入口侧,所以入口侧的滑板磨损更严重,导致剪刃间隙入口侧比出口侧大1.0~1.5 mm。

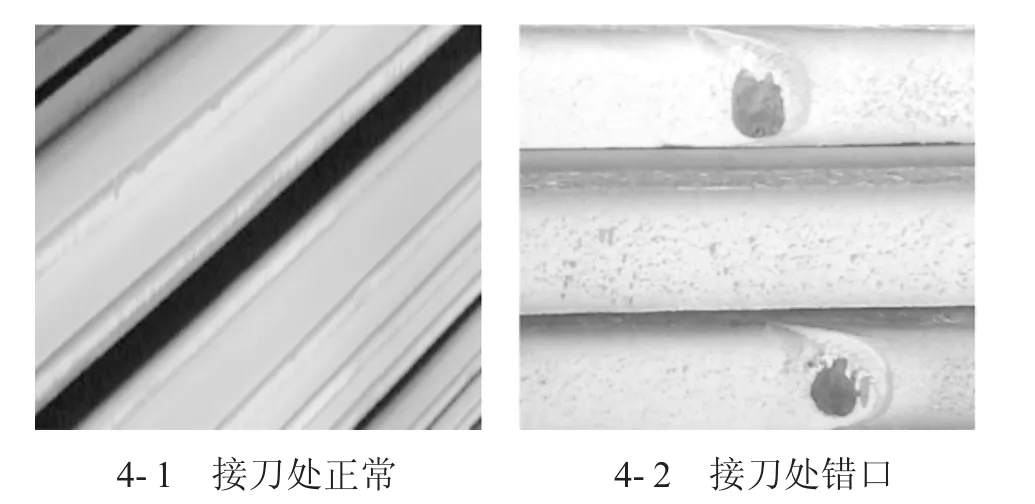

双边剪剪切过程是钢板进入剪体后开始剪切,钢板前进一个步长停止后再进行剪切,如此反复直到钢板全部切完,这样钢板边部两个剪切周期之间重合的地方,正常情况下此处没有明显痕迹(图4-1所示)。但是上剪刃倾斜时,接刀处就出现错口(图4-2所示),无法满足钢板的剪切质量要求。双边剪滑板更换时间较长,更换一侧需要2~3 d,一般安排在大中修期间进行,探讨实施在剪刃磨床上利用频废剪刃加工斜剪刃的方法,倾斜度控制在1.0~1.5 mm,装配时通过加合适的垫片,保持出口侧装配厚度按图纸控制,入口侧比图纸大1.5 mm,从而补偿上刀架倾斜值,上机后测量剪刃出入口剪刃间隙基本相同,保证了上下剪刃平行,钢板错口缺陷完全消除。

图4 钢板剪切接刀处断面

3 夹送辊工艺参数优化

夹送辊布置在双边剪固定侧、移动侧各4个,出入口两组夹送辊分别由同步轴刚性连接。夹送辊的主要作用是夹紧钢板进行剪切,另外有辅助运输短钢板的作用,它决定着钢板剪切是否稳定,在剪切过程钢板如果出现跑偏,会影响钢板的剪切尺寸,跑偏量大就会出现错刀,双边剪钢板跑偏错刀(图5所示)是剪切质量最差的一种缺陷。错刀共分为两种类型,一是钢板还没咬入出口夹送辊之前的头部错刀,主要集中在薄规格。二是尾部离开入口夹送辊后尾部错刀。

图5 错刀缺陷

双边剪跑偏主要是因为夹送辊装配质量、安装精度及运行压力、速度差等因素引起的,因此对出入口夹送辊水平度、垂直度等安装精度及同步性、扭矩差、压力差、辊径进行测量和检测,通过将辊径超出偏差的夹送辊进行更换,调整夹送辊水平度、垂直度控制在0.5 mm/m以内,更换内泄的液压缸、夹送辊联轴器,把所有规格夹送辊压力提高到90 kg等措施,扭矩和压力稳定均衡,消除了钢板跑偏和错刀现象。

4 结语

1)双边剪采用的剪刃间隙调整装置是偏心轴式,存在标定复杂调整困难的问题,创新设计的剪刃间隙补偿系统很好地解决该问题,达到了快速调整的目标,提高了切割质量,在双边剪使用中极具推广价值。

2)双边剪滑板磨损快,虽然用磨削斜剪刃的方法补偿了滑板的磨损,能暂时保证剪切质量,但不是长久之计,应进一步探讨调整润滑系统及滑板材质。

3)通过实施剪刃间隙补偿、斜剪刃的加工利用、夹送辊参数的调整等措施,钢板剪切错刀、塌肩、凸起等缺陷基本消除,钢板切割质量明显提升,改善了宽厚板产品的质量形象,提高宽厚板的信誉和市场竞争力。