一种双中间轴八档变速器的中间轴断裂问题改进

赵玥,冉广军

(陕西法士特齿轮有限公司汽车传动工程研究院,陕西 西安 710119)

引言

随着国家对新能源汽车的不断支持,越来越多的主机厂对匹配新能源动力系统产品进行了广泛的开发。为在新能源的广阔市场中分得一杯羹,各变速器厂家也不断推出了与之匹配的多款新型变速器。但由于现有变速器多与普通内燃机进行匹配,配有离合器及分离装置,而纯电动动力系统所匹配的变速器不需要离合器及分离装置,故需重新开发连接装置以实现变速器总成与电机的连接。

1 问题来源

2014 年年初,重卡八档变速器主箱中间轴断裂问题在全国各地发生,已在福建及辽宁出现多起因主箱中间轴断裂故障更换总成的重大问题。均为主箱中间轴二档齿轴肩部位齐根断裂。且箱号极为接近,疑为批量问题。故从多方面分析造成此现象的原因,制定解决问题的方案和措施。

2 双中间轴变速器主箱中间轴的位置和作用

(1)用主、副箱组设计,主箱手操作4(小小八档)个档位,副箱气操纵2 个档位。

(2)采用双中间轴传动,中间轴相对主轴对角线分布,功率分流,主轴和主轴齿轮浮动。

(3)轴向尺寸短,重量轻,承载能力大,使用可靠,维护方便。

3 原因分析

研究后首先发现,八档变速器断轴问题均为主箱中间轴二档齿轴肩部位齐根断裂。且箱号极为接近,疑为批量问题,随后检测同批次的中间轴旧件,分析其材料、加工过程和热处理等环节可能导致此现象的原因,归结如下:

通过对该批次八档变速器主箱中间轴分析,发现在前期生产中存在包括轴类零件的问题如下:

(1)轴类校直工艺不详细、不规范:对压点、支撑点、压力和机床参数的设定未细化;校直跳动要求过严。

(2)热处理变形不稳定:工艺参数及零件挂装方式需优化;返修零件会造成异常变形。

(3)产品结构设计及热处理技术要求需优化:卡簧槽处和应力集中点容易断裂;心部硬度过高,零件易压断或校不直。

(4)校直设备保养及维修不到位:国产校直机顶尖、压头磨损,影响测量准确性;个别设备压力表不能正常显示。

(5)校直操作人员技能需提高:部分人员不能正常、熟练的调整机床程序。

(6)现有国产校直机吨位不能完全满足产品的加工要求:加工副箱主轴的最大加载能力80T 不够,需100T。

4 改善措施

针对以上分析,采取了以下措施:

4.1 设计优化

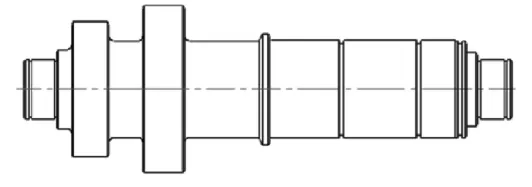

(1)中间轴去掉两处卡环槽,如下图所示:

图8 设计更改前

图9 设计更改后

如图所示,去掉卡环槽的作用在于:取消轴体上的2 个卡环槽,缩短加工时间和简化加工步骤的同时,可以分散应力作用,减小加工过程对轴类零部件较直的影响。

(2)心部硬度

心部硬度较高时零件易校断、校不直:设计将副箱主轴零件心部硬度更改为30-40HRC,经过静扭实验,主轴心部硬度办理偏离到28-40HRC,近段时间,校直比较稳定。

4.2 工艺完善

针对以上零件的校直规范:明确校直压点、支撑点、测量点位置。

(1)优化机床压力、位移量、增量等机床参数并固化。

(2)调整校直后跳动合格量要求:在满足热后磨削余量和产品最终齿部跳动要求前提下,适当放宽校直要求,保证节拍。

轴类校直后外圆、齿部大齿圈和小齿圈的初始跳动量都集中在0.04-0.06 的范围内,以0.04 次数最多,说明实施调整之后,初始跳动量稳定,且符合要求,达到较直要求。

(3)热处理

1)为减小零件变形,改变热处理备料方式;

中间轴以前选择竖直沉底备料方式,其缺陷在于:零件容易在料盘推动过程中发生倾斜,造成工件在淬火冷却时的不对称性,从而影响变形。 在不改变工装夹具的情况下,充分利用现有的工装,采用竖直半悬空的备料方式。

2)降低淬火温度

为了减小副箱中间轴的变形,热处理在保证金相组织要求的前提下,适当降低了淬火温度,减少了热应力的影响。

3)返修件的通报

规范热处理返修流程,对返修零件的热处理工艺参数、装炉情况、热后剖检情况等相应信息详细记录并保存。

4)校直机的维护、保养

车间检查机床易损件,将已磨损的顶尖,压头进行更换,保证机床测量数据和偏摆仪一致。

5)校直人员技能培训

厂家技术人员对车间相关操作人员和技术员进行培训,工研所工程师对现场工人进行内部培训。

6)校不直零件处理

为减少损失,采取热校,在生产间隙集中处理。

通过以上措施的陆续执行,对该时期生产的零件校直情况进行汇总,情况如下:

(1)校断问题有了明显改善。同年6 月16 至20 日车间共加工了零件1147 件,全部合格,初始跳动量最大为0.4,没有断裂现象。

(2)副箱中间轴校断零件由之前的每天加工500 件最多断裂12 根,降低到从同年60 月4 日至6 月17 日加工零件3196 件共断裂13 根。

(3)副箱主轴热处理比较稳定,且零件心部硬度为34HRC 左右,根据加工记录,同年6 月4 日至6 月17 日加工的所有零件大约共11500 件,有157 件没有校直合格,校直比较稳定。

5 总结

本文针对八档双中间轴变速器主箱中间轴断裂故障频发的问题,积极开展研究工作,通过对其发生原因进行分析,明确变速器轴类零件存在校断和校不直问题,从设计、工艺、加工过程以及热处理多个方面出发,实施多项措施达到降低中间轴断裂几率的目的,同时完善和规范生产中的各项流程,设计优化零件结构,节约成本、提高强度,合理检测数据,保障校直的稳定性,最终较圆满地解决断轴这一问题。