国内轴承钢行业发展现状及趋势

杨 欢

1.全国主要优特钢企业轴承钢供应情况

1.1 2001-2017年轴承钢产销量情况

2001年以来,全国主要优特钢企业轴承钢总体供应情况的数据显示,全国主要优特钢企业轴承钢产销量呈年均13%的速率快速增长,10年增长近4倍。2012年以后,全国轴承钢的产销量增长停滞(见图1)。

1.2 特钢厂轴承钢产销量发展情况

2003年以来,全国共有23家特钢企业轴承钢产销量进入前10位,期间由于结构改革,不断调整,仅宝特、兴澄、大治及东特一直保持在前10位。2008年金融危机后,兴澄特钢快速扩张迅速发展,进入第一梯队(见表1)。

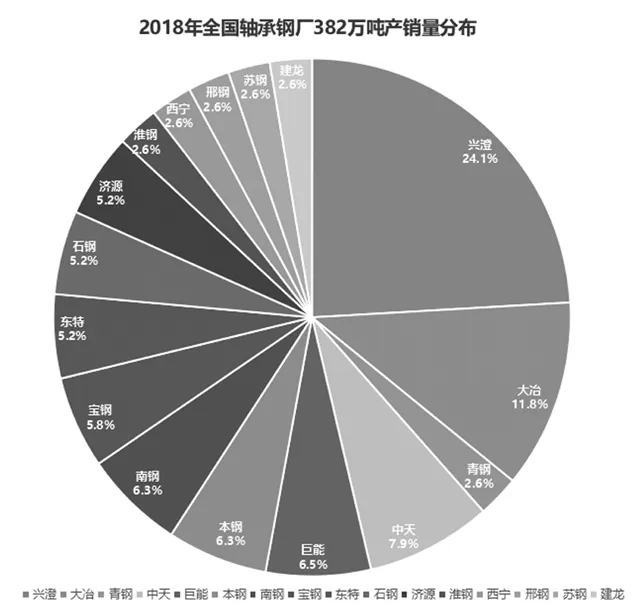

1.3 2018年全国轴承钢产销量情况

2018年我国特钢协会纳入统计的主要优特钢企业轴承钢材产量为382.39万吨。该数据与业界反馈的400万吨左右产销量基本相符(见图2)。

2.轴承行业发展现状及趋势

轴承为关键基础机械零部件,广泛应用于各种直线或曲线运动,几乎涉及百姓生活出行的方方面面。轴承主要包含内套圈、外套圈、滚动体和保持架,俗称“四大件”。前三者均主要由轴承钢生产,后者由碳钢、铜及树脂等均可生产。

图1 2001年-2017年全国轴承钢产量 万吨

图2 2018年全国特钢厂轴承钢市场份额对比

2.1 轴承行业发展现状

2001-2011 年全国轴承行业产值以年均19%速率快速增长,翻了近5翻,与全国轴承钢产量增长节奏基本一致。2012年之后,轴承行业进入调整阶段,年均增长率近3.6%,呈现出产能过剩的特点。2018年全国轴承产业产值1848亿元(见表2),仅次于日本和瑞典。其中主营业务收入超过30亿的企业只有人本(160亿)、万向(112亿)、瓦轴(60亿)及洛轴(30亿),四家企业合并市场份额仅17%,而欧美发达国家的TOP3轴承企业市场份额一般超过50%。一方面中低端产能过剩,另一方面高端产品难于生产,例如高铁轴承、中高档轿车轮毂钢球以及高精密机床用丝杠等依赖斯凯孚、恩斯克及舍弗勒之类的世界八大轴承进口。

表1 2003-2018年全国轴承钢产量前10位的特钢厂 万吨

表2 2001-2018年全国轴承行业产量及产值情况

2.2 轴承行业发展趋势

2.2.1 行业整合,分工明确,专业化生产

当前国内1848亿产值由近2000家轴承企业创造,行业分散,中低端产能过剩,高端无法生产,多数以价格竞争,基本处于无序竞争状态。低盈利甚至不盈利的现状倒逼行业整合。未来,国内要有像欧美企业那样一家独大(如瑞典斯凯孚,美国铁姆肯,德国舍弗勒),像日本那样分工明确(轴承企业的客户群既有所侧重又有重叠,既有分工、合作,又有竞争)的企业,有赖于行业自律和国家引导。

目前国内仅人本集团等少数企业可以与跨国企业抗衡,但售价低很多(少则20%,多则50%),在创新等方面仍有不少差距。短期内国内轴承行业仍将由跨国企业引领,未来将整合,形成5-10家销售额超过100亿的集团企业,才有可能破局。行业亟需国内轴承企业加强自律,加强研发创新,尽早成熟起来。

2.2.2 走向国际化

目前国内轴承企业在国外建物流中转中心、销售公司的多,建工厂的很少。随着轴承企业不断的成熟,在国家“走出去”战略的支持下,将来会有越来越多的轴承企业到国外市场投资建厂。

2.2.3 供应链上下游关系由对立走向合作共赢

有分析认为,钢材影响轴承寿命性能在80%以上,但由于当前的现状,大部分轴承企业与钢厂均处于对立状态,相互不考虑对方利益。其实钢厂和轴承企业双方都是供应链上的重要环节,只有合作才能共赢。相信随着轴承企业不断成熟,行业将更加自律,与钢厂逐渐形成联盟,共同研发创新产品,共克时艰,但届时行业壁垒也将增加。

另一方面,由于轴承行业的分工和较长的资金占用(常常6个月以上)等行业特点以及降低供应链成本及提高供应链效率等需求,客观要求供应链从单纯提供原材料,转为提供更加专业和全面的材料咨询、加工配送及金融等一站式解决方案式服务。

2.2.4 市场需求迭代变化加速

轴承行业高速增长的时机已经远去。目前产能过剩,各家企业装备接近,彼此的竞争将进一步加剧,未来轴承行业将是现场管理能力和技术创新转化能力的竞争。由于竞争加剧,客观要求轴承企业挖掘一切潜力提升效率,提升质量和降低成本。同时,材料的加工余量将进一步减少,对材料的纯净度,碳化物均匀性,质量稳定性以及交货及时性要求将更高。

新能源汽车、机器人的快速发展,对轴承行业将产生很大影响。2018年全国新能源车产销量100.8万台,同比增长88.5%,而且仍在快速增长,这意味着发动机、变速箱等传统附加值较高的轴承需求将明显减少。

其他的市场需求迭代也会产生,而且会加速进行。加工工艺变化:目前小微型轴承仅内圈使用冷镦工艺,由于冷镦相对穿管效率高、成本低,利于组织生产,未来冷镦线材的规格将扩大(目前宁波市场已经扩大到Φ23mm)到外圈,同时使用将更加广泛。未来,如减少拉拔道次、增加盘重及减少加工余量之类的加工工艺会越来越来普遍。圆锥滚子需求增加:由于钢球是点接触,圆锥滚子为线接触,载荷承受能力更大,稳定性更好,但噪音问题仍需要解决。由于诸多优点,研究和使用将增多,但圆锥滚子加工难度大,对材料脱碳、尺寸及纯净度要求将更高。可以预见市场需求变化将来得比以往更快。

3.国内轴承钢质量水平

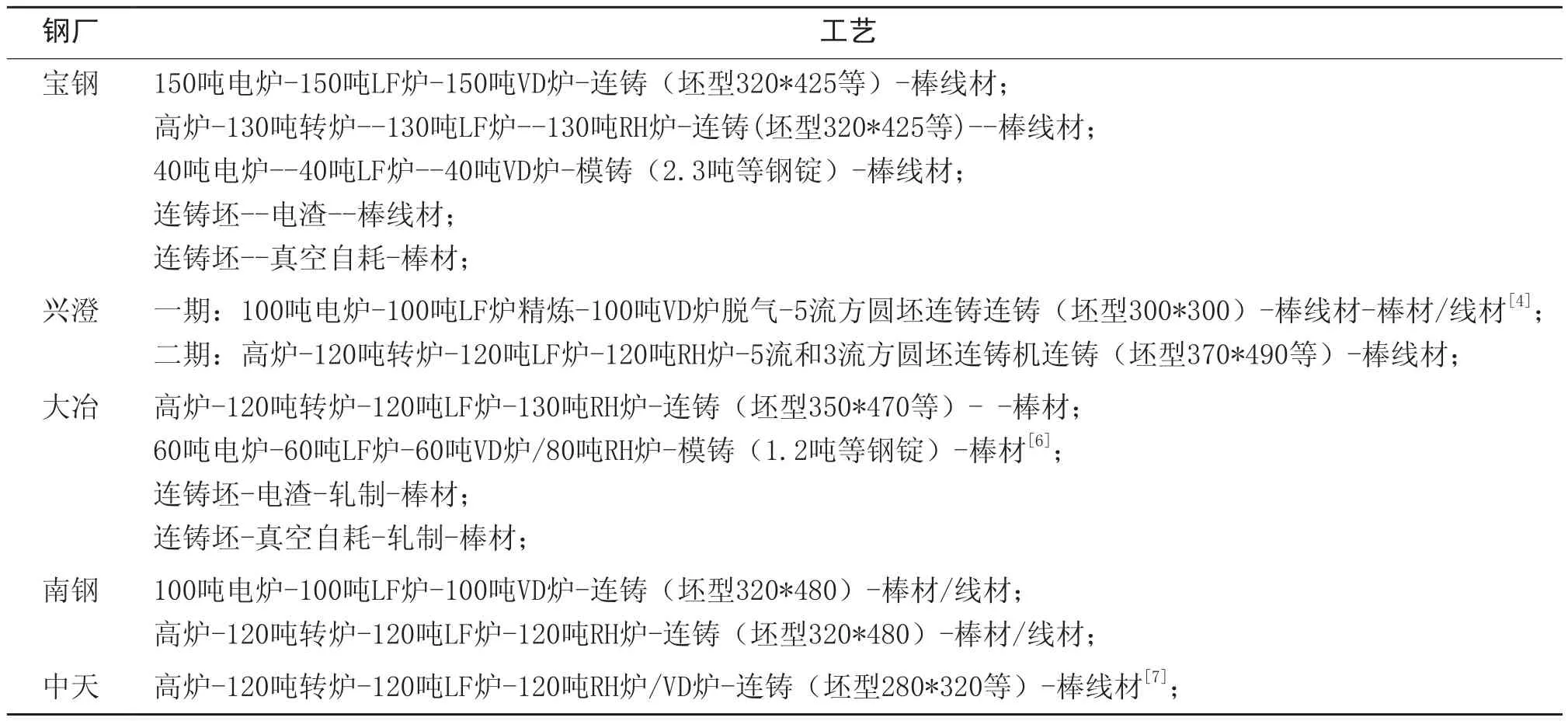

3.1 国内轴承钢主流生产工艺

2008年后,由于国内钢材产能过剩,普碳钢生产企业积极转向生产优特钢,传统优特钢厂投入资金引进或改良设备,设备逐步达到世界一流水平,相互之间生产设备差异不大,与瑞典、德国及意大利等欧美发达国家相近。设备趋势方面,炼钢炉容量逐步增大,连铸坯型也越来越大。炼钢容量增大在提高效率的同时也增加了新产品认证中的小批量试制,而连铸坯型越大意味着更大的成分和组织偏析(见表3)。

3.2 国内轴承钢质量水平

产品纯净度:基于先进的转炉/电炉炼钢设备以及LF、RH、VD精炼设装备、高比例(80%以上)使用铁水以及相近的生产工艺,目前轴承钢材的纯净度达到很高的水平:O含量基本达到6ppm-8ppm,个别企业能稳定控制在5ppm以下,甚至达到3ppm-4ppm;Ti控制在25ppm以下,通过严格控制添加的铬铁合金含量,Ti达到15ppm以下;DS夹杂物基本上能达到1.0级以下;单纯从夹杂物纯净度而言,国内轴承钢水平与世界水平相差不大。

碳化物偏析:碳化物偏析如带状及网状由于控制难度较大,成本高,效率低,且国内不重视等原因,仍是制约大多数特钢企业治炼轴承钢水平提升的主要问题。以Φ50mm为例,目前基本上做到2.5-3.0级之间,制约国产轴承寿命提升,同时国内普遍缺乏有效的理论分析和足够的试验数据积累。

表面缺陷:当前国内特殊钢企业在脱碳、表面尺寸精度、表面缺陷等方面均与进口材,特别是日本材有一定的差距。目前国内采取的补救办法是采取砂轮剥皮、坯料剥皮等方法,效率低,且增加成本,这种方法对棒材非常有效,但对线材收效不大,仍是国内线材轴承钢需要重点研究突破的课题。

质量稳定性:由于装备水平及人员素质提升,目前国内特钢厂大批量稳定供应能力较弱,这也是拉开国内特殊钢企业轴承钢品牌和竞争力差距的重要因素。

表3 国内部分主流特钢厂轴承钢生产工艺情况

材料失效分析:尽管各大特殊钢厂的分析设备均非常先进,但对用户的使用技术研究,对材料发生失效后的原因分析及整改仍较为欠缺,至于理论研究更加匮乏。

尚待研究的课题:目前时速160Km以上(不含)的D字头、G字头铁路轴承也就是CRH系列全部依赖进口,除此外,中高档轿车轮毂钢球用钢,高精密机床用丝杠轴承用钢等仍依赖进口,仍需攻关努力。该部分市场容量不大,研发的技术意义,远大于市场意义,社会效益大于经济效益。

3.3 轴承钢发展趋势

模铸和电渣材仍将继续存在:由于模铸材和电渣材制成的轴承寿命及质量稳定性较高,在铁路、轧机、机床、矿山机械、风电以及航空航天等要求质量稳定性非常高的领域仍将广泛使用,该部分市场需求将维持在12万吨/年左右。

材料纯净度改善:进一步降低O含量量稳定至6ppm以下。下一步将降低Ti稳定至10ppm以下,H含量稳定至1ppm以下。

碳化物细化及均匀性提升:碳化物带状,网状形态、分布及均匀细化将被重点研究,未来将成为提升轴承寿命重要的因素。

表面缺陷改善,质量稳定性提升:随着自动化、智能化设备的广泛使用,现场精细化管理水平将进一步改善,全生产及运输过程的造成的表面缺陷将显著下降,产品质量的稳定性将明显提升。

材料使用技术及失效分析水平提升:对材料使用技术、分析测试技术以及快速失效分析将逐步得到重视。该水平的高低,未来也将成为评价一家特殊钢企业水平的重要指标之一。

4.对轴承钢行业发展的思考

4.1 国内轴承钢行业仍有巨大发展空间

1960年日本粗钢产量2000万吨,特殊钢产量200万吨,特殊钢占比10%。1991年日本粗钢产量1.1亿吨,特殊钢产量2008.5万吨,特殊钢占比18.3%。2018年日本粗钢产量1.04亿吨,特钢产量2509.7万吨,特殊钢占比24.5%。我国2018年粗钢产量9.3亿吨,特殊钢粗钢产量1.33亿吨,特殊钢占比14.3%,这个比例中还含有约4000万吨的大量普通质量的优钢和人为添加的非必须的含硼、铌等的低合金钢,实际特殊钢约9300万吨,占比在10%左右。参考日本等欧美发达国家在钢铁产量超过高峰后,整体钢铁产量停滞增长,但特殊钢占比不断提升,大部分在20%左右,可见我国特殊钢要达到该水平仍有很大发展空间。按照当前年产9.3亿吨粗钢,特殊钢占比20%计算,未来特殊钢产量将达到1.86亿吨,将是目前产量的一倍,产值将在1万亿元左右。

日本轴承钢2018年产量100万吨,占当年钢铁总产量的1%,但大量用于出口。参照发达国家的经验,对该比例打六折进行估算,我国轴承钢产量未来将稳定在558万吨左右,较当前的390万吨产销量仍有非常可观的发展空间。

4.2 从钢材到新材料再到解决方案

经过改革开放40年的大发展,我国特殊钢行业取得了巨大的进步,但是竞争手段仍然单一。目前国内大部分特殊钢企业均采用低价竞争,整个行业基本处于无序竞争状态,缺乏品牌和供应链概念,造成整个行业供应链上下游关系紧张,混乱中各方处于价值链底部,均难以创造利润,市场好的时候给国外矿山打工,市场差时入不敷出,甚至还会对国防原材料供应安全造成影响。

表4 2018年世界主要产钢国家的电炉炼钢占比情况 亿吨,%

当前一方面是一些国内要求特别高的钢材或新材料依赖于进口,国内企业有开发需求,但苦于缺乏相应的研发人才和研发能力;另一方面是高校科研院所的研究成果难于转化为生产成果。资源的错配造成巨大资源的浪费,同时,由于缺乏有实质创新的实验和理论研究,整个轴承钢行业除个别企业外,大部分企业缺乏核心竞争力,往往在与日本、欧洲及美国等工业发达国家的特殊钢企业竞争中处于下风。

整个特殊钢行业市场空间是广阔的,唯有加强行业自律,发挥高校科研院所的协同作优势,潜心对生产技术、用户使用技术以及用户需求开展研究,从钢材供应商转变为新材料供应商,再转型为用户量身打造解决方案,共同开发产品,开发市场,逐渐形成有序的行业竞争局面,方能共赢发展,共同打造出中国特殊钢行业制造的世界名片。

4.3 原材料安全与绿色生产

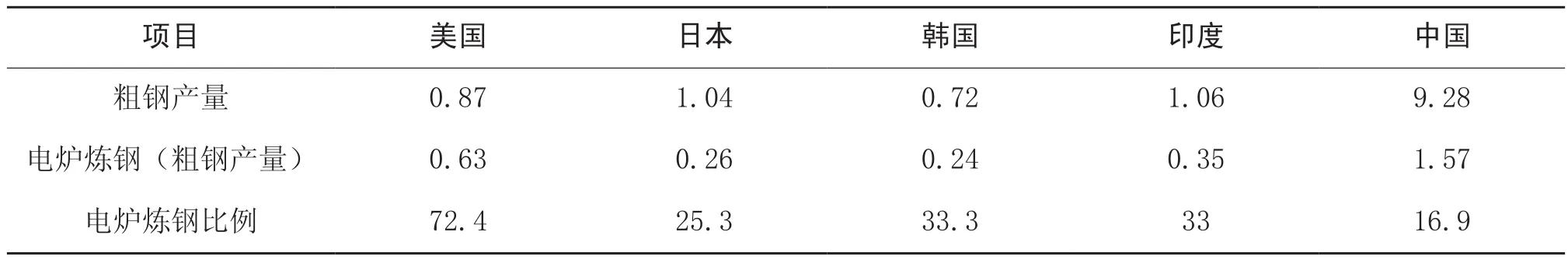

2018年,我国粗钢产量9.3亿吨,高炉炼钢(长流程炼钢工艺)7.7亿吨,占比83.1%,电炉炼钢(短流程炼钢工艺)占比16.9%,总共消耗铁矿石12.3亿吨(折品位62%Fe),其中进口铁矿石10.75亿吨,铁矿石对外依存度高达87.4%,巨大的铁矿石进口量,直接导致铁矿石价格缺乏话语权,同时供应缺乏稳定。尽管我国电炉炼钢占比显著提升,但仍明显低于世界主流国家30%的电炉炼钢占比,甚至低于在海外拥有大量铁矿石矿山或矿权的日本(见表4)。

一方面,经过近40年的快速发展,每年废钢产生量将逐渐增多,估计当前废钢产量在1.8亿吨左右,同时该产量还在迅速增长。

另一方面,相对高炉炼钢而言,电炉炼钢产生污染排放较少。但由于大量使用火力发电,废钢分类缺乏严格管理以及环保节能政策缺乏有效的引导等多方面因素,造成国内电炉炼钢比例偏低。

废钢利用、绿色环保,减少铁矿石对外依赖等客观现状,要求我国加快引导和发展电炉炼钢,强化废钢分类管理,循环利用废钢。对于轴承钢而言,强化废钢、耐材辅料、保护渣、精炼、连铸及轧制等生产全过程管理,对提高轴承钢产品的纯净度也具有非常重要的意义。

4.4 发展轴承钢应有敬畏,充满热情,并能耐住寂寞

特殊钢就之所以特殊,在于工作环境载荷要求高,例如:轴承套圈和钢球之间的接触是点接触,局部接触疲劳强度最高可达4000MPa,这就要求材料要具有很好的耐磨性能、硬度、较少的夹杂物,较均匀的组织等。要求如此高的材料,自然要求生产和经营者常怀敬畏之心。

日本山阳特殊钢厂是当今世界上特殊钢棒材轴承钢质量最优的特殊钢企业之一,1933年成立,1935年开始生产轴承钢,1939年获得轴承钢生产许可证,用了20多年接近瑞典Ovako的水平。我国宝钢特钢(原上钢五厂)从1958年建厂开始生产轴承钢,到80年代接近瑞典Ovako等世界一流钢厂水平,用了近30年的时间。我国国内轴承钢产量最大的江阴兴澄特钢从1993年从德国引进技术转型生产特钢,2005年引进日本住友技术,用了近20年的时间达到国内一流水平。国内外特殊钢企业如此长时间的执着追求,一方面说明轴承钢行业的巨大市场与魅力,另一方面也需要长期饱含热情投入,并能耐住寂寞,忍住诱惑。凭着中华民族的智慧和勤劳,中国轴承钢和特殊钢行业,一定能达到世界第一流的水平。

参考文献略