金属与非金属双层药型罩射流形成及侵彻仿真

李文国,张 健,李艳飞

(1.92840部队,山东 青岛266405;2.海军驻沈阳第三军事代表室,辽宁 沈阳110045;3.沈阳 724 厂 110045)

0 引言

随着各种新材料和新技术的不断发展,各种新型装甲被应用于坦克等装甲车辆的防护系统,这对破甲弹的研究提出了新的挑战。破甲弹提高其威力的核心是对聚能装药战斗部的设计,传统的聚能装药都是单层罩结构,能够形成具有侵彻能力的有效射流的质量仅占药型罩质量的20%,其余部分则只能形成低速杵体[1]。而双层药型罩因其在药型罩外层增加了一层低阻抗的轻金属[2],爆轰波传播过程中首先作用于低阻抗的外罩上,然后才作用于高阻抗的内罩,由应力波在介质中的传播规律可知[3],内罩在较高的爆轰压力下将形成更高的射流头部速度,相对于普通单层药型罩,双层药型罩在能量利用与转换、材料匹配和利用率以及侵彻能力方面都有所提高。因此国内外许多专家学者都对双层药型罩的射流形成机理进行了深入研究,R.Fong等[4]对双层和三层铁材料EFP结构进行了试验研究,最终得到了大长径比的EFP侵彻体;K.Weiman[5]等研究了内层为铁,外层为钽结构的双层药型罩EFP的形成,得到了尾翼式钽 EFP侵彻体;龙源等[6]采用数值模拟和试验验证结合的方法研究了球缺形双层药型罩曲率半径对EFP形成及侵彻的影响;郑宇等[7]通过改变双层药型罩的结构和材料的匹配关系,得到了串联EFP侵彻体;沈慧铭等[2]对铜铝双层药型罩壁厚间的匹配关系进行了数值模拟研究以及实验验证;夏杰等[3,8]研究了不同金属材料的匹配对双层药型罩形成射流的影响。因此可以看出大多数学者对双层药型罩的研究都是针对金属材料开展的,对金属和非金属结合的双层药型罩研究较少,因此本文以金属和非金属复合双层药型罩为研究对象,研究几种典型的非金属材料与铜材料相结合复合药型罩所形成射流的特性。

1 双层药型罩射流加速机理

对于聚能装药形成金属射流的药型罩结构,一般采用圆锥形小锥角药型罩,因此对于双层药型罩要形成金属射流,仍借鉴此结构。双层圆锥形小锥角药型罩在受到爆轰波的压力后,药型罩各微元会被压垮并在轴线汇聚,内外罩将会分别形成杵体和射流。常用的双层药型罩内外罩使用的材料不同,一般外罩(紧贴炸药的药型罩)选用低密度材料,内罩(远离炸药的药型罩)则采用密度高、延展性好的金属材料,如果能够合理的选择内外罩的声阻抗和药型罩壁厚的匹配关系,就可以实现外罩材料全部转化为杵体,内罩材料则全部形成射流,进而提高材料利用率。

由应力波传播理论可知,炸药爆炸后产生的冲击波到达药型罩表面时会发生透射和反射,透射压力Pt、反射压力Pf和爆轰波压力P有如下关系:

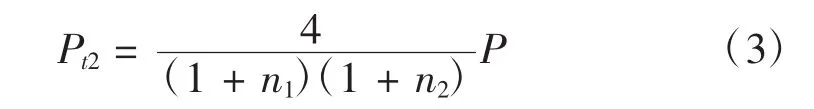

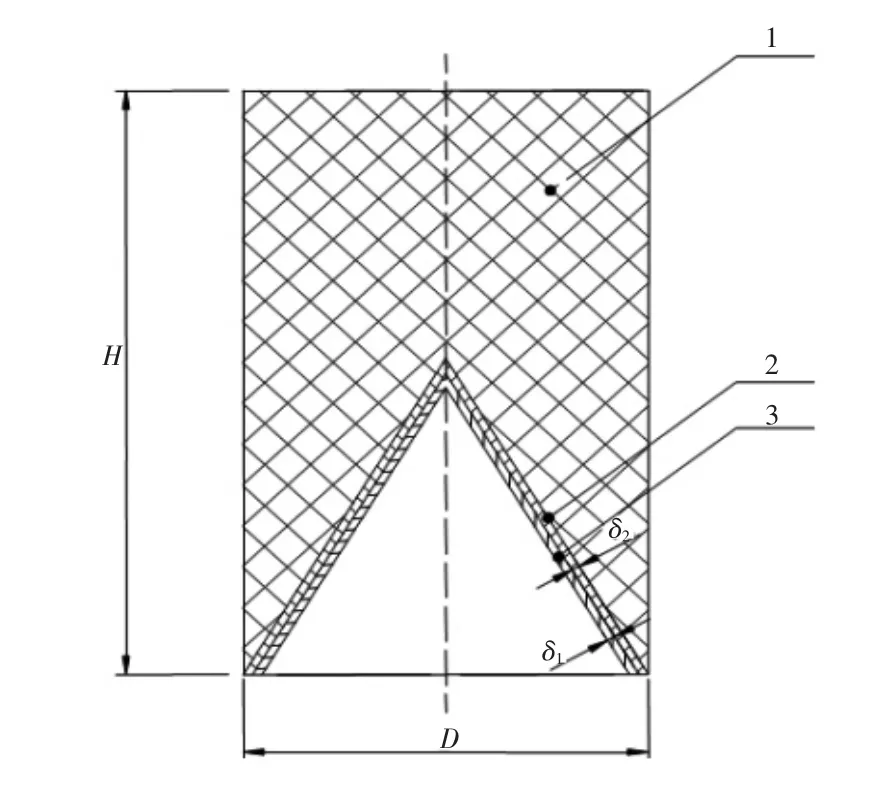

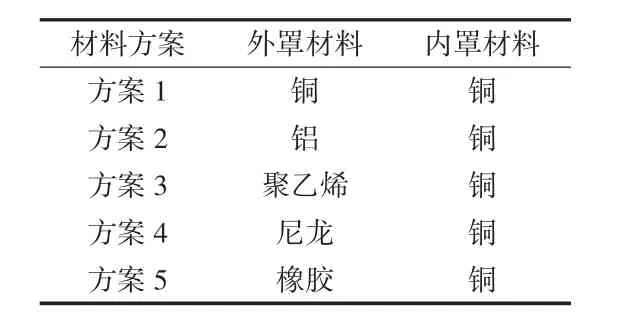

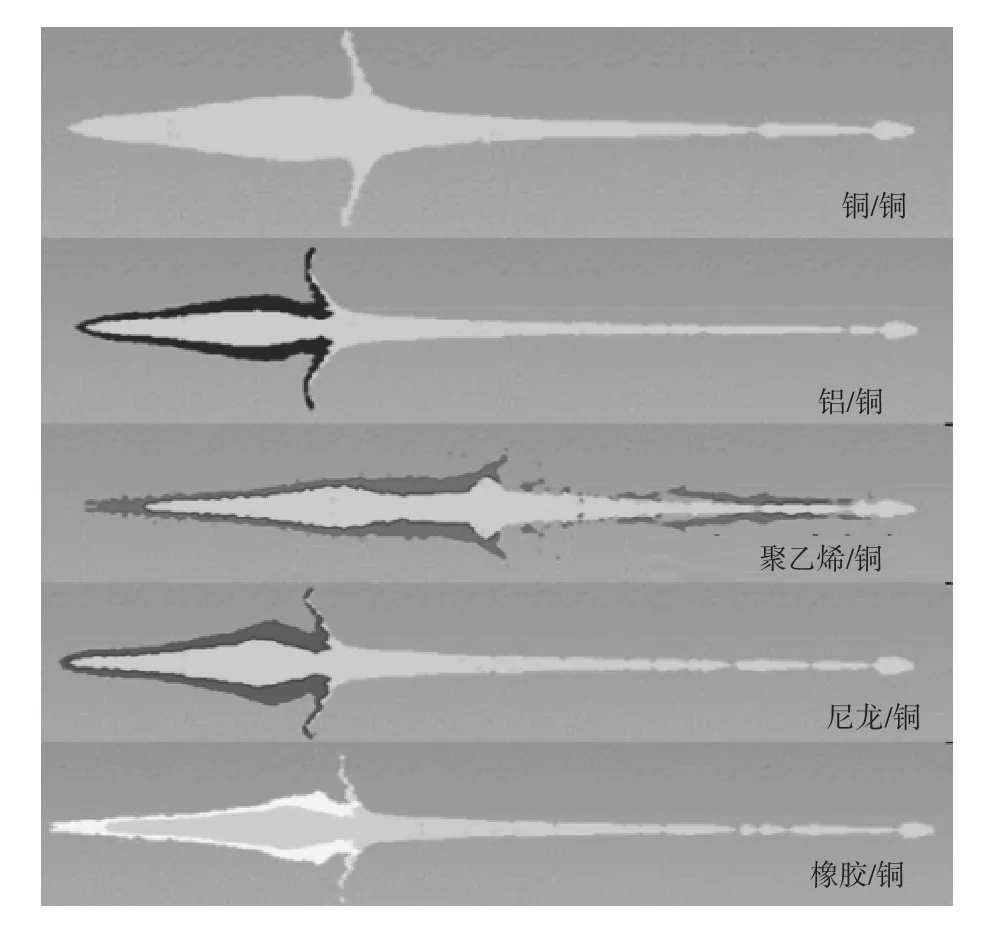

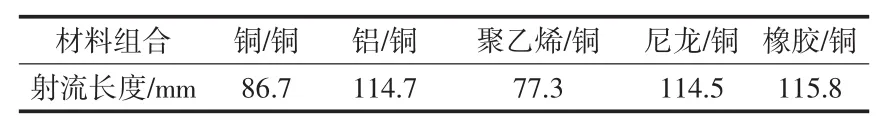

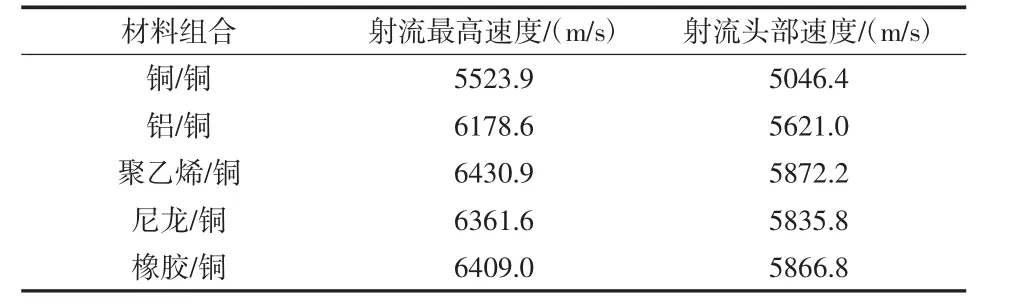

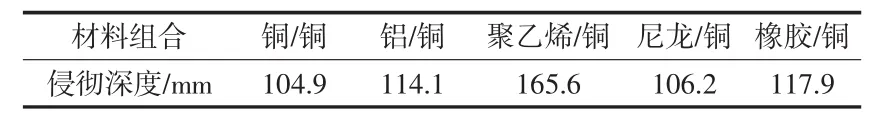

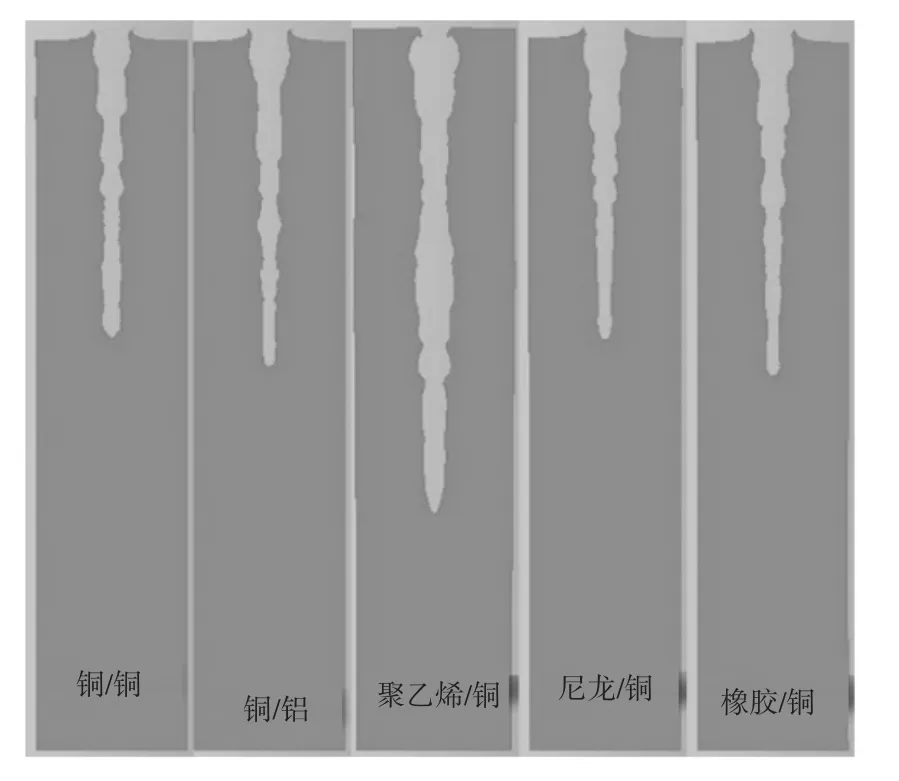

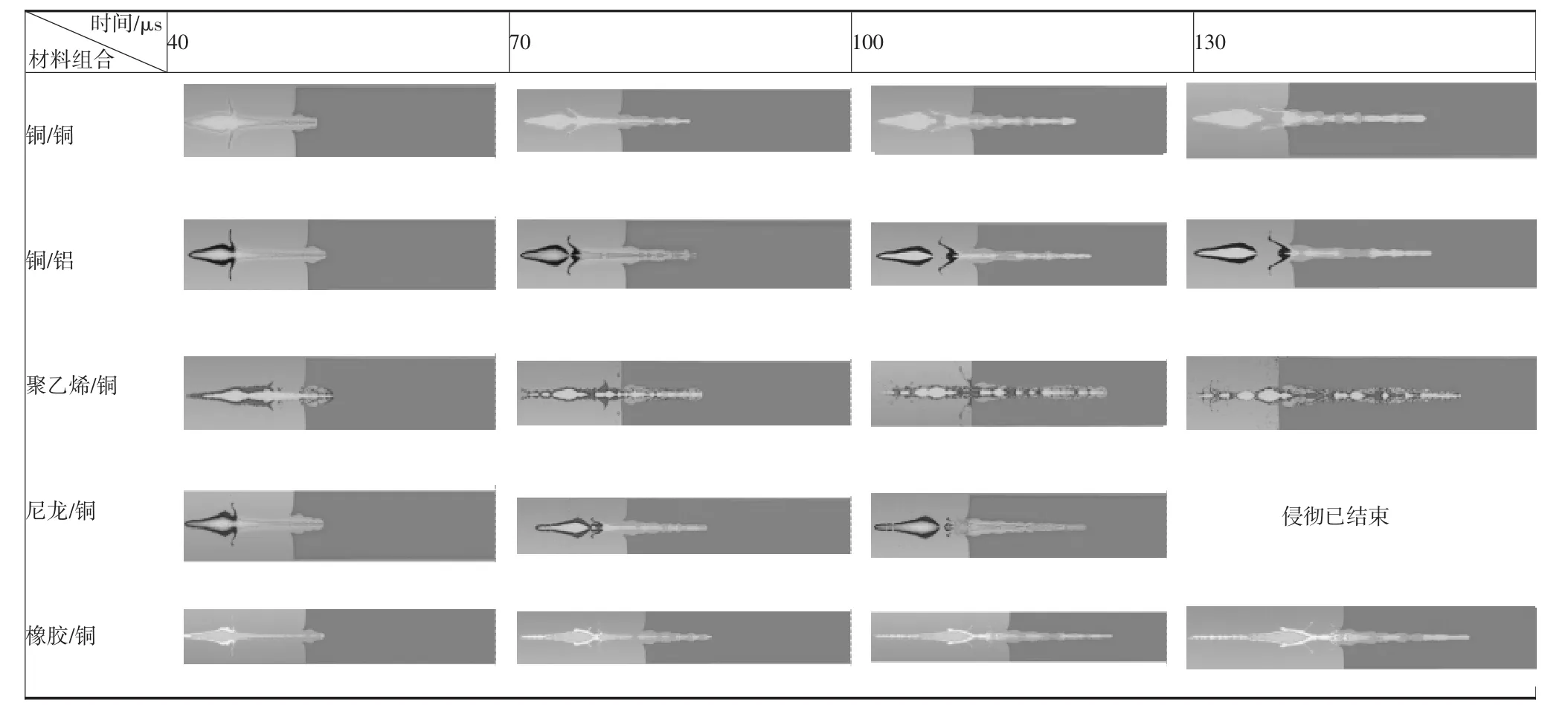

其中n为材料的声阻抗比,如果在声阻抗为R0的炸药和声阻抗为R2的药型罩之间加入一种声阻抗位于二者之间的材料,即加入声阻抗为R1的材料,且有R0 其中n1为炸药与外罩的声阻抗比,n2为外罩与内罩的声阻抗比。 与仅采用一种材料的药型罩相比,爆轰波传播到双层药型罩内罩时,材料所受到冲击波压力为单层罩的2(1+n1n2)/[(1+n1)(1+n2)]倍,由于n1和n2都小于1,所以该倍数为大于1的值。因此只要合理选择双层药型罩的匹配材料,不但能够实现内罩金属利用率的提高,而且所形成的射流速度高于单层药型罩。 计算模型结构如图1所示,图中1,2,3分别表示炸药以及双层药型罩的外罩和内罩,模型参数分别为:装药直径D=50 mm,装药高H=80 mm,双层药型罩锥角α=56°,δ1和δ2分别表示内罩和外罩的药型罩壁厚,厚度为1 mm。 图1 仿真计算模型结构图 在数值模拟过程中选用非线性显示动力学软件AUTODYN进行计算,该软件集成了有限差分、计算流体动力学和流体编码的多种处理技术,可模拟各类冲击响应、高速/超高速碰撞、爆炸及其作用问题[9]。在算法的选择上采用Euler-2D Multi-material方法,整个计算模型分为四部分,分别为空气、外罩、内罩以及炸药,其中外罩非金属材料分别为尼龙、聚乙烯以及橡胶,同时为了与铜铝复合药型罩进行对比,外罩的材料还要包括金属铝,内罩材料选择最常用的药型罩材料铜,所有材料模型均选自AUTODYN自带材料库,其中空气材料选为Air,状态方程为理想气体状态方程;铝选为AL7039,材料密度为2.77 g/cm3,状态方程和强度模型分别为Shock和Johnson Cook,剪切模量和屈服应力分别为27.6 GPa和33.7 MPa;尼龙材料选为NYLON,材料密度为1.14 g/cm3,其状态方程和强度模型分别为Shock和von Mises;聚乙烯和橡胶分别选择POLYETHYL和PLOYSTYREN,密度分别为 0.915 g/cm3和 1.044 g/cm3,状态方程都为Shock;铜材料选为Cu-OFHC,此材料密度为8.96 g/cm3,状态方程为 Linear,体积模量为 129 GPa,强度模型同样为Johnson Cook,剪切模量和屈服应力分别为46 GPa和90 MPa;炸药选择COMP B,密度为 1.717 g/cm3,状态方程为 JWL,爆速为 7 980.001 m/s,单位体积能量为8 500 MJ/m3,爆压为29.5 GPa。 为了比较金属与非金属双层药型罩相对于双金属以及纯铜药型罩形成射流的不同,采用固定药型罩壁厚的方法进行数值模拟对比,各方案材料的组合如表1所示。根据图1和表1建立仿真模型,在计算过程中采用中心点起爆,同时设置Gauges点用于记录药型罩变化过程中的速度、应力等信息,Gauges点的设置如图2所示。 表1 不同方案材料组合表 图2 高斯点监测设置 经过模拟仿真,各组双层药型罩射流成型结果如图3所示,由图3可以看出纯铜药型罩杵体占有全罩的质量较多,材料利用率差;铝/铜、尼龙/铜以及橡胶/铜双层药型罩所形成射流结果基本一致,外罩基本全部形成了杵体,射杵分界面明显,且射流相对于其它方案长径比较大,材料利用率较高。而聚乙烯/铜双层药型罩相对于其它4个方案射流成型状态有所不同,该方案所形成的射流和杵体均呈细长状态,射杵分界面不明显,且外罩材料有一部分没有形成杵体,而是在冲击波的作用下流动到了射流的外侧,经过分析,造成这种情况的原因可能是:采用的外罩材料聚乙烯延展性差,在冲击波高压作用下延伸一小段即发生断裂,断裂后的材料以极高的速度向前运动且在外侧压力的作用下又进一步的向中心汇聚,进而形成了在射流外侧一层的聚乙烯,而细长杵体的形成则与聚乙烯和铜的声阻抗比有关,它造成了射流和杵体运动的速度差减小,因此二者均形成了细长的运动体。最后经过对计算结果的测量,各方案所形成金属射流的长度如表2所示,其中聚乙烯/铜双层药型罩所形成的射流长度最小,为77.3 mm,铜/铜双层药型罩次之,长度为86.7 mm,其它三种组合所形成的射流长度相差较小,其中橡胶/铜双层药型罩所形成的射流长度最长,为115.8 mm,其相对于聚乙烯/铜和纯铜双层药型罩所形成的射流长度分别增加了49.8%和33.6%。 图3 各组双层药型罩射流成型结果 表2 各方案就算结果的射流长度 仿真计算结束后,提取相应的Gauges点,得到射流形成过程中的最高速度和射流形成时的头部速度如表3所示,由表中数据可以明显的看出采用双层药型罩之后,射流的速度相对纯铜药型罩有明显提高,且采用了金属和非金属材料复合的双层药型罩的射流速度高于铜/铝复合双层药型罩,也证明了非金属材料的声阻抗要小于金属材料。根据表中数据可知,聚乙烯、尼龙和橡胶三种非金属材料与铜组成的双层药型罩所形成的射流头部速度相对纯铜和铝/铜双层药型罩分别提高了16.4%/4.5%、15.6%/3.8%、16.3%/4.4%,因此结合表3的分析结果以及Gauges点对射流头部速度的监测情况,橡胶/铜复合双层药型罩相对于其它材料组合方案优势明显,但是为了进一步确定最优的材料组合方案,还要对各材料组合所形成射流的侵彻能力进行对比。 表3 各方案双层药型罩射流形成速度 针对各组双层药型罩所形成的射流,为验证其侵彻能力,进一步开展各组药型罩对半无限靶的侵彻仿真,其靶板材料选为RHA装甲钢,材料模型选自AUTODYN材料库,材料密度为7.86 g/cm3,其状态方程和强度模型分别为Shock和von Mises。在进行仿真过程中由于前期已经完成了对射流成型的仿真,因此利用AUTODYN的重启动技术,在射流成型的基础上添加靶板模型,炸高选为2倍装药口径,靶板采用Largrange算法,二维尺寸为50 mm×500 mm,同时将Interactions设置为Euler/Largrange耦合运算,运算后对靶板的侵彻情况如图4所示,侵彻深度如表4所示。 表4 各方案双层药型罩射流侵彻深度 图4 各组双层药型罩射流侵彻半无限靶结果 由仿真结果可以看出,双层药型罩对RHA装甲钢的侵彻深度均大于纯铜药型罩,且非金属材料与铜材料复合的双层药型罩组合中聚乙烯/铜和橡胶/铜两组方案的侵彻能力要大于铜铝双层药型罩,尼龙/铜组合方案侵彻能力稍小于铜/铝双层药型罩。其中聚乙烯/铜两种材料的组合方案侵彻效果最好,分别比纯铜、铜/铝、尼龙/铜和橡胶/铜药型罩的侵彻深度大57.8%、45.1%、55.9%和40.5%。各组药型罩组合的侵彻过程如表5所示,由表5可以看出在40 μs时属于侵彻的开坑阶段,由于各组药型罩所形成射流速度差不大,开坑深度相差很小;随着侵彻过程的进行,侵彻进入准定常阶段,在70 μs时由于射流速度梯度的形成,除聚乙烯/铜组合药型罩射流未被拉断,其余方案所形成的射流均出现断点,以纯铜药型罩出现的断点距离最大,橡胶/聚乙烯组合药型罩出现的断点最多;当侵彻时间到达100 μs时,各组药型罩所形成的射流均出现拉断,而由于射流形状和速度衰减程度的不同,此时侵彻深度开始出现差异,橡胶/铜组合药型罩的侵彻效果明显高于其它组合;在130 μs时,尼龙/铜组合药型罩侵彻已经结束,其余方案所形成的射流仍具有侵彻能力,说明尼龙/铜组合药型罩在侵彻过程中射流速度梯度最大,导致射流头部动能减小,侵彻深度降低,而其它组合尽管射流也存在断裂情况,但是由于射流头部具有的动能仍然具有侵彻能力,此时侵彻程仍然继续,其中聚乙烯/铜所形成的射流头部呈现细长状态且速度最高,因此其侵彻深度大于其它组合,综上可以看出射流在侵彻过程中速度梯度对侵彻深度的影响很大,且射流头部速度和形态对侵彻过程也有影响。 根据射流仿真结果和对各组药型罩组合侵彻性能的仿真及分析,金属与非金属组合方案的药型罩能够提高聚能射流形成过程中的能量利用率,且从综合分析结果中可以看出,聚乙烯/铜组合方案最优。 表5 各方案双层药型罩射流侵彻过程 (1)采用数值模拟的方法,对纯铜药型罩以及铜/铝、聚乙烯/铜、尼龙/铜以及橡胶/铜四种组合双层药型罩射流形成结果进行了数值模拟,结果为橡胶/铜组合方案形成射流最长,聚乙烯/铜组合方案最短。 (2)运用Gauges点检测的方法,提取了各方案所形成的射流速度,各组合双层药型罩所形成的射流最高速度和头部速度均高于纯铜药型罩,且非金属和金属组合的双层药型罩射流最高速度和头部速度均高于铜/铝复合药型罩。 (3)通过对各形成射流侵彻RHA装甲钢的过程仿真,经过对比,聚乙烯/铜组合双层药型罩射流速度梯度小且形态好,侵彻能力最强。 (4)金属与非金属双层药型罩相对纯铜和铜铝复合药型罩在射流成型和终点毁伤方面具有明显优势,可为复合药型罩和聚能装药结构研究工作者提供一个新的研究方向。

2 计算模型

3 射流形成数值模拟及结果分析

3.1 各组双层药型罩射流成型结果

3.2 各组双层药型罩射流速度对比

3.3 各组双药型罩射流侵彻半无限靶的仿真

4 结束语